一种高炉铜风口的再制造方法.pdf

一吃****永贺

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高炉铜风口的再制造方法.pdf

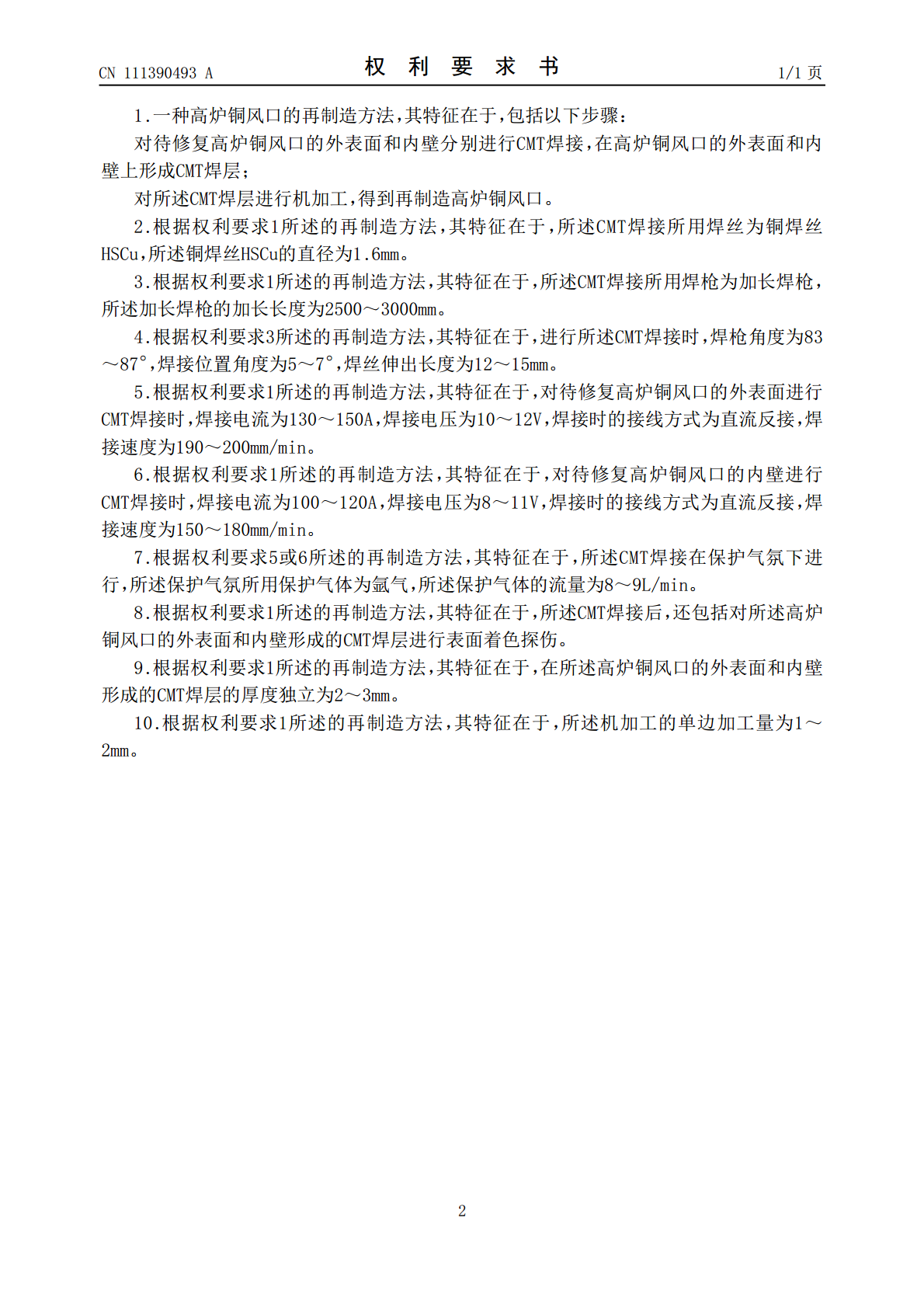

本发明提供了一种高炉铜风口的再制造方法,属于金属表面工程技术领域。本发明通过冷金属过渡焊接技术(CMT技术)实现对铜风口外表面和内壁的修复,在焊接过程中热输入少,飞溅少,可以保证再制造铜风口不会因为热变形而失效,且形成的CMT焊层能够提高再制造高炉铜风口的使用寿命;本发明的方法克服了常规的表面再制造技术如埋弧堆焊、明弧堆焊、等离子弧熔覆、喷焊等极易导致工件热变形的问题。本发明提供的再制造方法成本低,效率高,可实现全自动化生产。实施例的结果表明,本发明提供的再制造铜风口粗糙度Ra在0.4~0.8之间,使用寿

一种制造高炉风口的方法.pdf

本发明属于金属成形技术领域,具体涉及一种制造高炉风口的方法,包括如下步骤:一、制作高炉风口成形冲压模具;二、制作不锈钢风口基体;三、清洁不锈钢风口基体;四、采用电铸设备在不锈钢风口基体外表面电铸一层铜层得到高炉风口。其中,不锈钢风口基体的厚度不小于铜层的厚度的两倍。步骤二中的所述压力机为四柱万能液压机。步骤四中不锈钢风口基体在电铸过程中,电铸溶液的温度为65‑80℃。本技术方案用电铸的方法在不锈钢风口基体表面复合一层铜,不锈钢本体耐腐蚀、耐高温,成本低;电铸出来的铜组织致密,耐腐蚀、耐高温,利用该方法制造

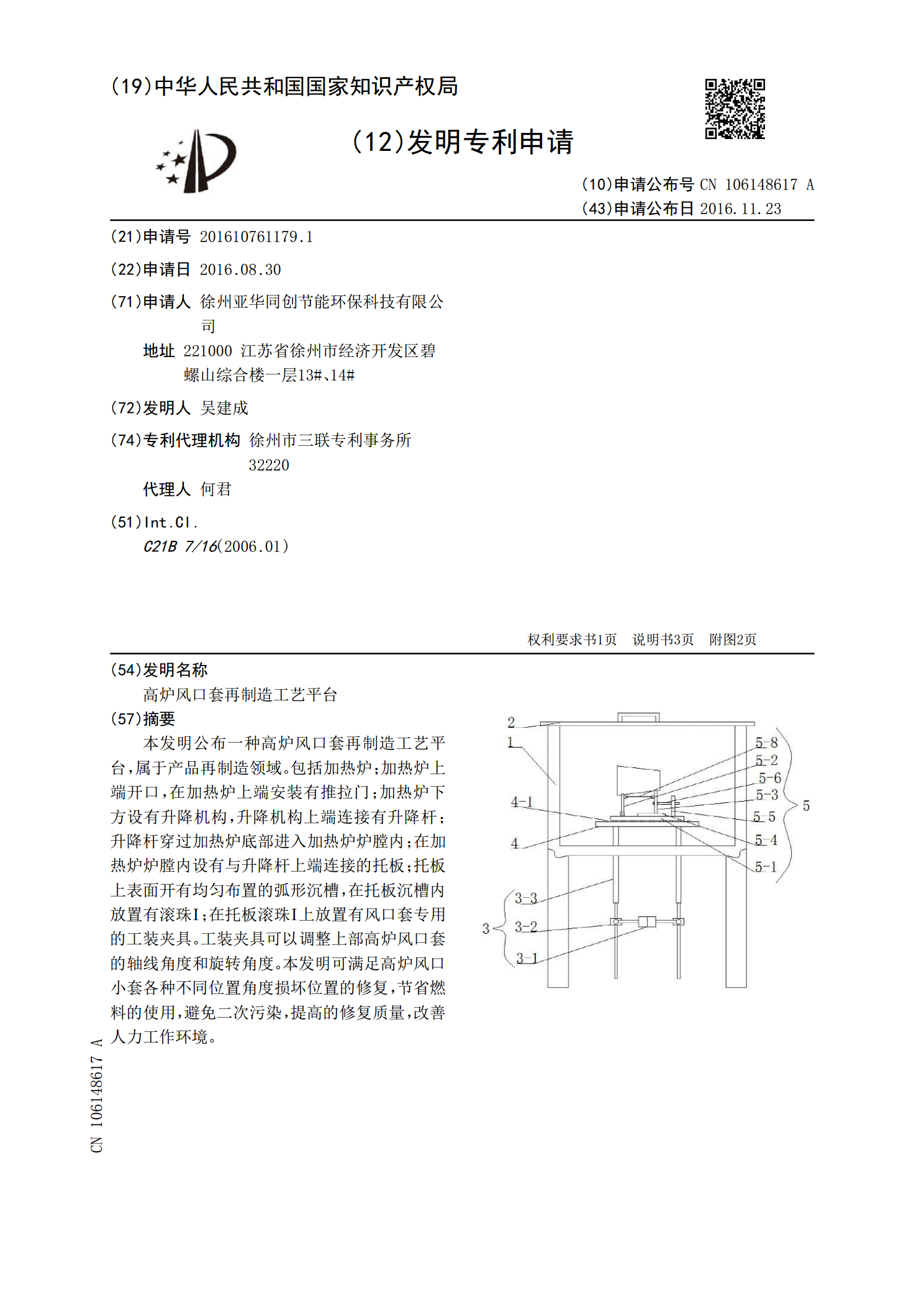

高炉风口套再制造工艺平台.pdf

本发明公布一种高炉风口套再制造工艺平台,属于产品再制造领域。包括加热炉;加热炉上端开口,在加热炉上端安装有推拉门;加热炉下方设有升降机构,升降机构上端连接有升降杆;升降杆穿过加热炉底部进入加热炉炉膛内;在加热炉炉膛内设有与升降杆上端连接的托板;托板上表面开有均匀布置的弧形沉槽,在托板沉槽内放置有滚珠Ⅰ;在托板滚珠Ⅰ上放置有风口套专用的工装夹具。工装夹具可以调整上部高炉风口套的轴线角度和旋转角度。本发明可满足高炉风口小套各种不同位置角度损坏位置的修复,节省燃料的使用,避免二次污染,提高的修复质量,改善人力工

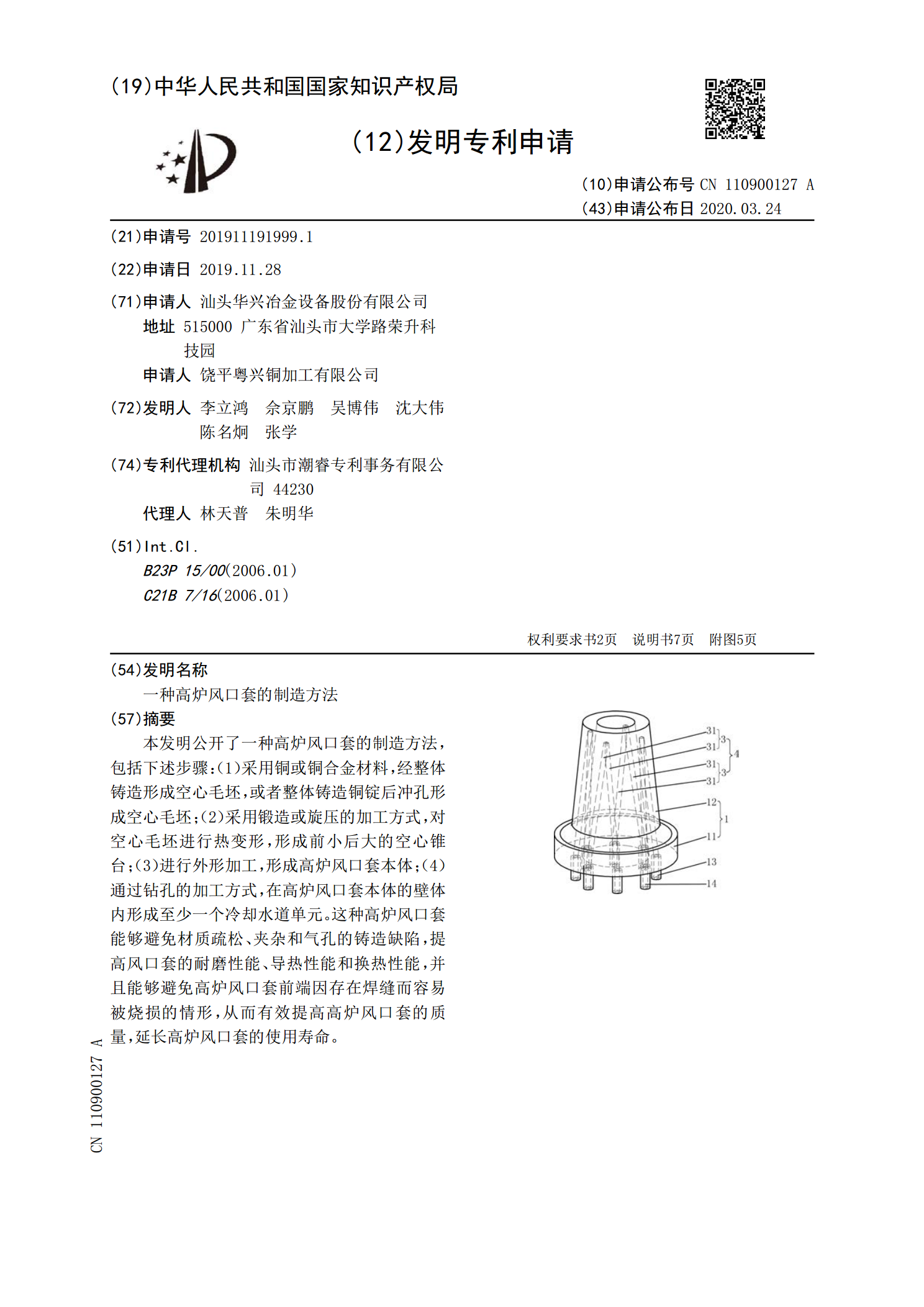

一种高炉风口套的制造方法.pdf

本发明公开了一种高炉风口套的制造方法,包括下述步骤:(1)采用铜或铜合金材料,经整体铸造形成空心毛坯,或者整体铸造铜锭后冲孔形成空心毛坯;(2)采用锻造或旋压的加工方式,对空心毛坯进行热变形,形成前小后大的空心锥台;(3)进行外形加工,形成高炉风口套本体;(4)通过钻孔的加工方式,在高炉风口套本体的壁体内形成至少一个冷却水道单元。这种高炉风口套能够避免材质疏松、夹杂和气孔的铸造缺陷,提高风口套的耐磨性能、导热性能和换热性能,并且能够避免高炉风口套前端因存在焊缝而容易被烧损的情形,从而有效提高高炉风口套的质

一种铜铸件高炉风口表面破损的修复方法.pdf

一种铜铸件高炉风口表面破损的修复方法,步骤:对铜铸件高炉风口表面破损处进行预处理;制备铜‑陶瓷复合粉末材料作为冷喷涂粉末,配比是在铜粉末材料里添加质量比为1%~35%的陶瓷粉末;将上述复合粉末材料混匀,放入烘箱预热,预热温度为140~160℃,保温时间为1~2小时;采用冷喷涂技术在铜铸件高炉风口表面破损处沉积铜涂层,冷喷涂工艺参数为:工作气体和送粉气体均为N