顶底复吹炼钢转炉.pdf

新月****姐a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

顶底复吹转炉炼钢方法.pdf

本发明提供了一种顶底复吹转炉炼钢方法。该顶底复吹转炉炼钢方法包括以下步骤:按照预定吹炼方案进行吹炼操作;在吹炼操作结束拉碳时通过底部供气元件喷吹气体进行搅拌。根据本发明的顶底复吹转炉炼钢方法,由于在吹炼操作结束拉碳时通过底部供气元件喷吹气体进行搅拌,所以可以减轻炉渣泡沫化程度、加大钢渣界面反应强度、提高炉渣脱磷、脱硫效果。

一种顶底复吹转炉及炼钢方法.pdf

本发明公开了一种顶底复吹转炉及炼钢方法,其中,顶底复吹转炉包括:炉体,包括炉壁、与所述炉壁底部连接的炉底以及与所述炉底相连接的座砖;吹气组件,包括设在所述炉底上的至少4个底吹元件,所述底吹元件的轴线相对于所述炉壁轴线的平行线方向倾斜设置,使所述炉体内的液体在从所述底吹元件吹入到所述炉体内的气体的带动下形成水平环流和上下环流。本发明提供的顶底复吹转炉通过将底吹元件的轴线相对于炉壁的轴线方向倾斜设置,可有使从底吹元件进入的气体进入炉体后不仅沿垂直方向运动,而且也沿水平方向对液体进行搅拌,进而转炉在液体内形成了

顶底复吹炼钢转炉.pdf

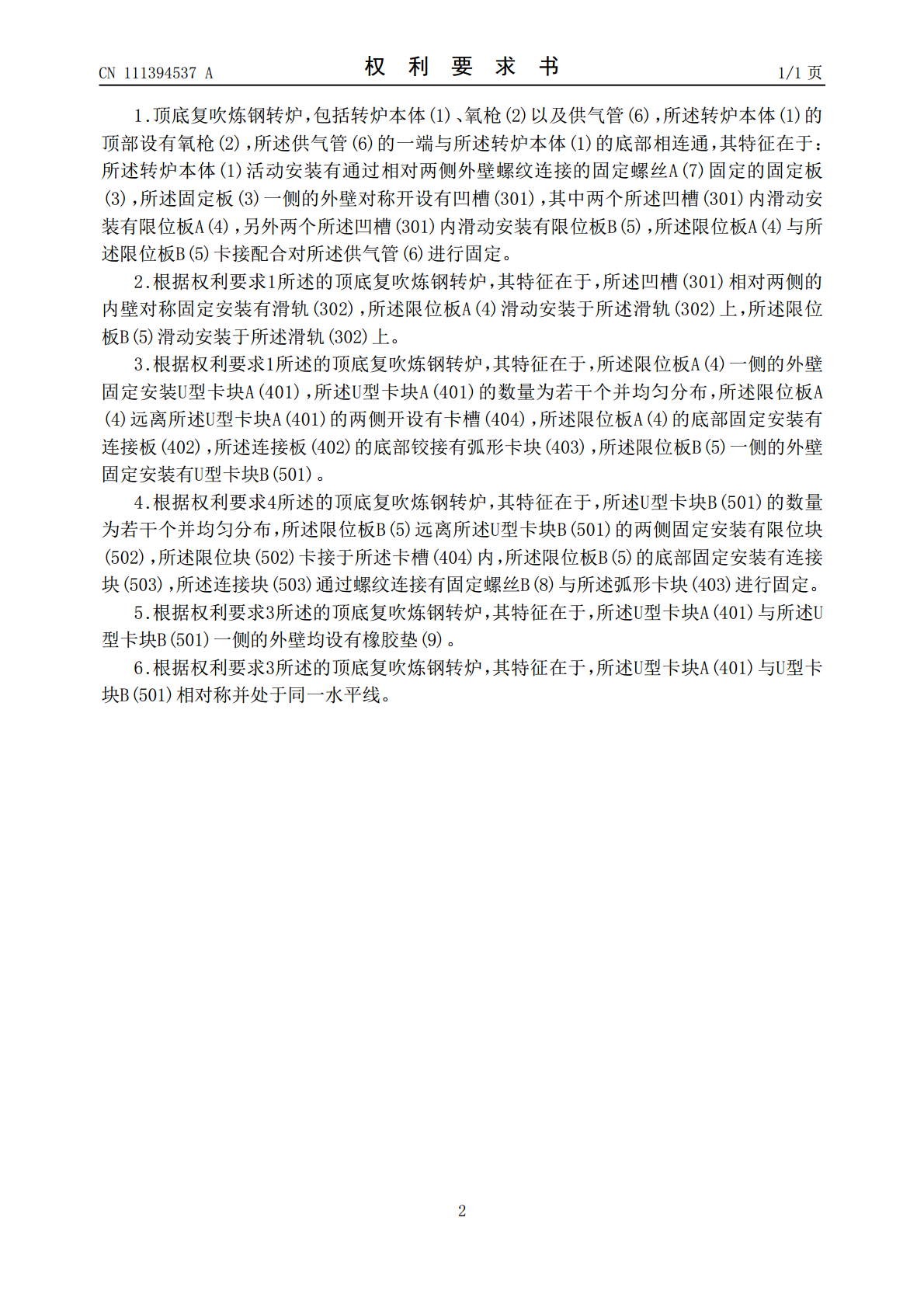

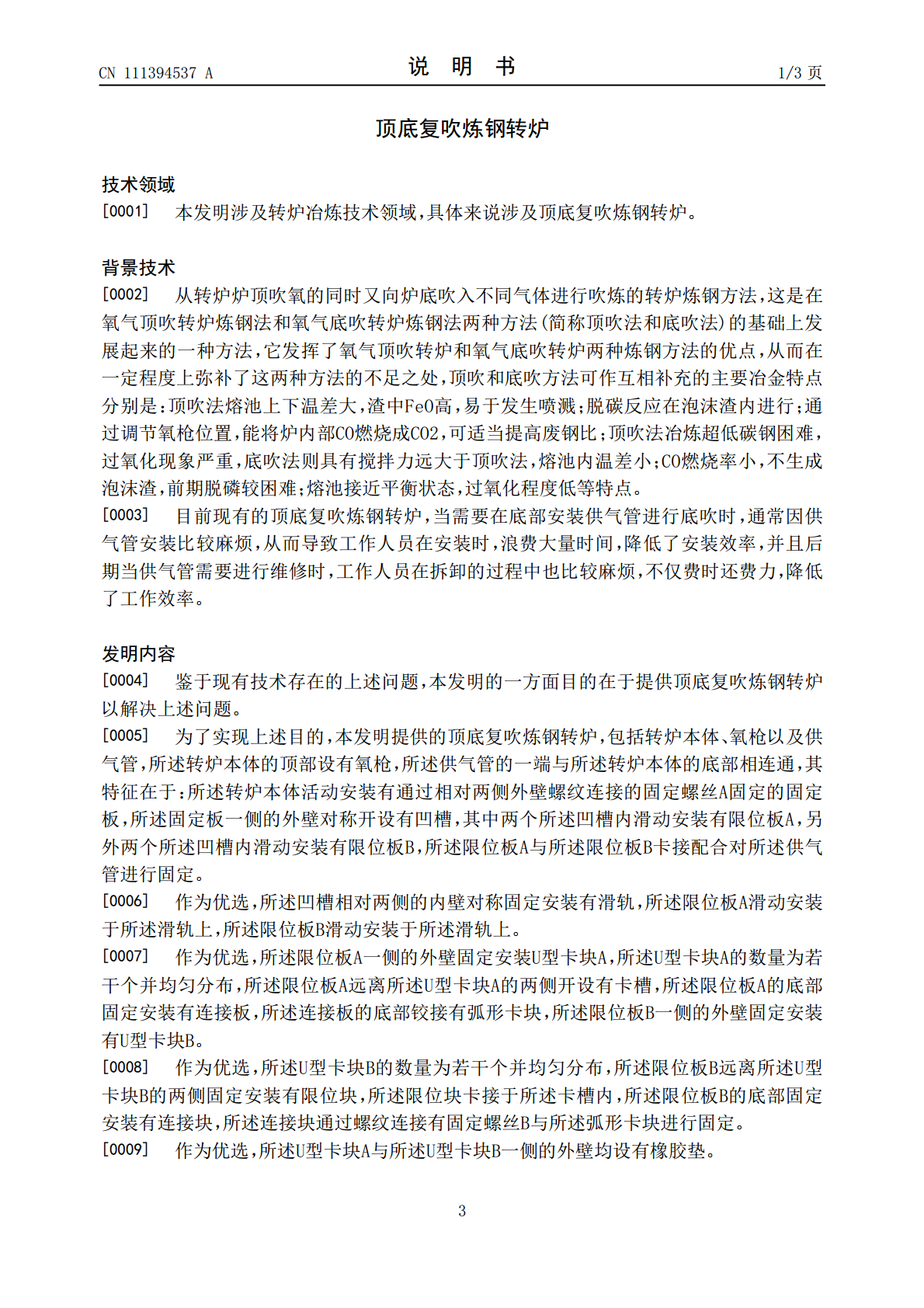

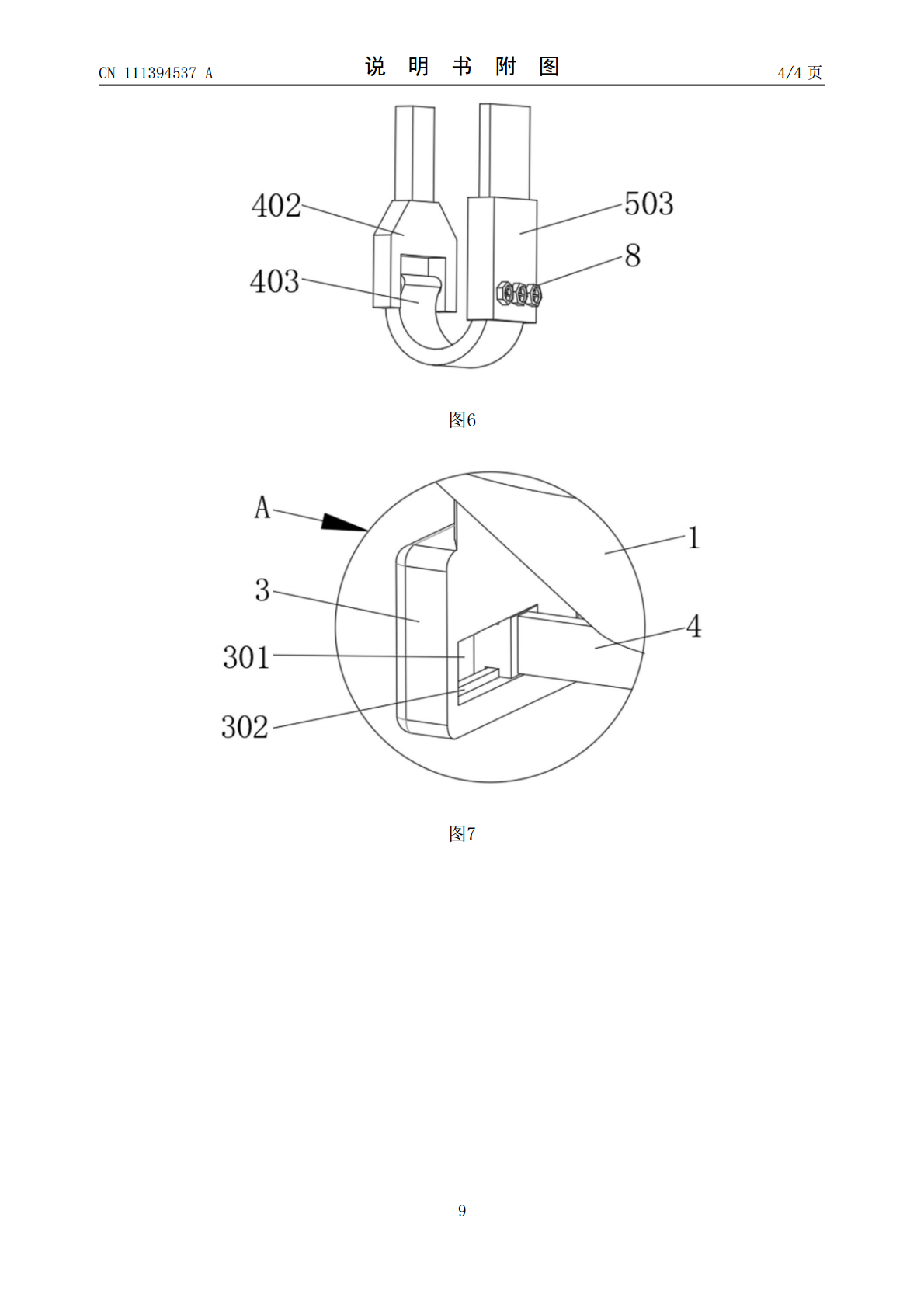

本发明公开了顶底复吹炼钢转炉,包括转炉本体、氧枪以及供气管,所述转炉本体的顶部设有氧枪,所述供气管的一端与所述转炉本体的底部相连通,所述转炉本体活动安装有通过相对两侧外壁螺纹连接的固定螺丝A固定的固定板,所述固定板一侧的外壁对称开设有凹槽。本发明提供的顶底复吹炼钢转炉,通过限位板A与限位板B在固定板上的滑轨上滑动,让限位块卡入限位板A上的卡槽内,将供气管卡在U型卡块A与U型卡块B之间,然后弧形卡块与连接块通过固定螺丝B螺纹连接进行固定,从而将供气管快速安装到转炉本体上,使工作人员在安装供气管时,操作简单,

顶底复吹转炉培训.ppt

顶底复吹转炉内容介绍一、顶底复吹转炉概述氧气顶吹转炉炼钢工艺的特点:是从熔池上方供氧氧气通过氧枪所形成的超音速氧射流与熔池相互作用形成了氧气-熔渣-金属的乳浊液;化学反应均在乳浊液中进行因而冶炼速度非常快。缺点:高温反应区集中于熔池的表面造成了炉渣的氧化铁含量高熔池内成分与温度梯度较大很不均匀;从而诱发了间断性喷溅。同时烟尘量大铁损也较多。2、氧气底吹转炉底吹转炉特点:从转炉底部供氧氧气流从熔池穿过氧的利用率高对熔池搅拌强度至少是

顶底复吹转炉培训.ppt

顶底复吹转炉内容介绍一、顶底复吹转炉概述氧气顶吹转炉炼钢工艺的特点:是从熔池上方供氧,氧气通过氧枪所形成的超音速氧射流与熔池相互作用,形成了氧气-熔渣-金属的乳浊液;化学反应均在乳浊液中进行,因而冶炼速度非常快。缺点:高温反应区集中于熔池的表面,造成了炉渣的氧化铁含量高,熔池内成分与温度梯度较大,很不均匀;从而诱发了间断性喷溅。同时烟尘量大,铁损也较多。2、氧气底吹转炉底吹转炉特点:从转炉底部供氧,氧气流从熔池穿过,氧的利用率高,对熔池搅拌强度至少是顶吹转炉的10倍左右,因此消除了熔池温度和成分的不均匀性