一种高活性亚微米级碳化硼陶瓷粉体及其低温原位制备方法.pdf

一条****发啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高活性亚微米级碳化硼陶瓷粉体及其低温原位制备方法.pdf

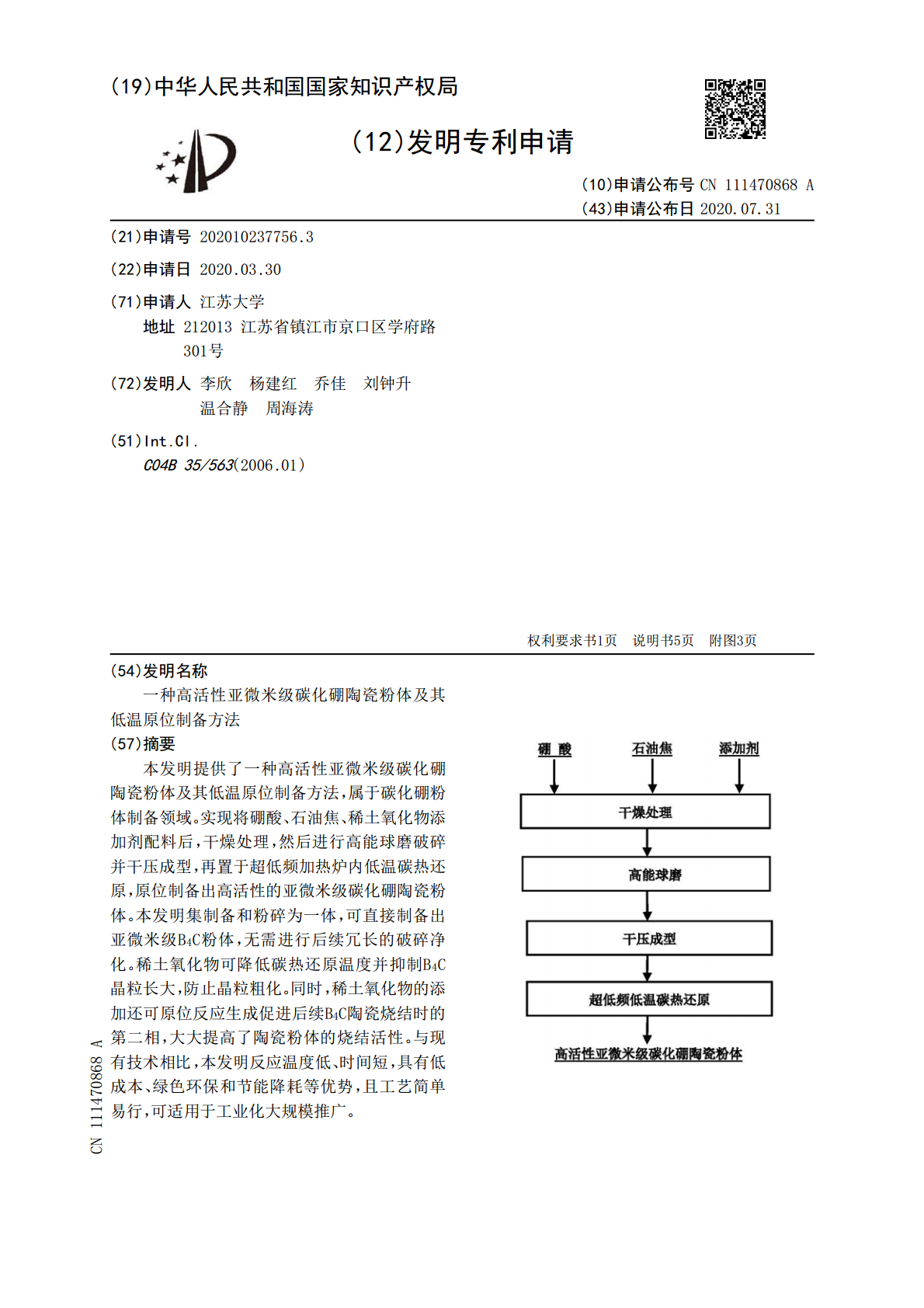

本发明提供了一种高活性亚微米级碳化硼陶瓷粉体及其低温原位制备方法,属于碳化硼粉体制备领域。实现将硼酸、石油焦、稀土氧化物添加剂配料后,干燥处理,然后进行高能球磨破碎并干压成型,再置于超低频加热炉内低温碳热还原,原位制备出高活性的亚微米级碳化硼陶瓷粉体。本发明集制备和粉碎为一体,可直接制备出亚微米级B

一种低温微波碳热还原制备高活性硼化钛陶瓷粉体的方法.pdf

本发明属于陶瓷材料制备领域,公开了一种低温微波碳热还原制备高活性硼化钛陶瓷粉体的方法。本发明工艺:将硼酸、偏钛酸、有机碳源和反应促进剂配去离子水混合均匀后,干燥,然后置于微波气氛炉内进行低温碳热还原,制备出高活性的硼化钛陶瓷粉体。本发明以去离子水为溶剂,无需复杂冗长的溶胶‑凝胶过程;原料受热分解后直接进行反应,反应活性高;引入反应促进剂以提高反应速率,促进反应在低温进行;利用微波在1200~1550℃,5~50min内制备晶粒细小、尺寸均一的高活性TiB

一种粒度可控的碳化硼陶瓷粉体的制备方法.pdf

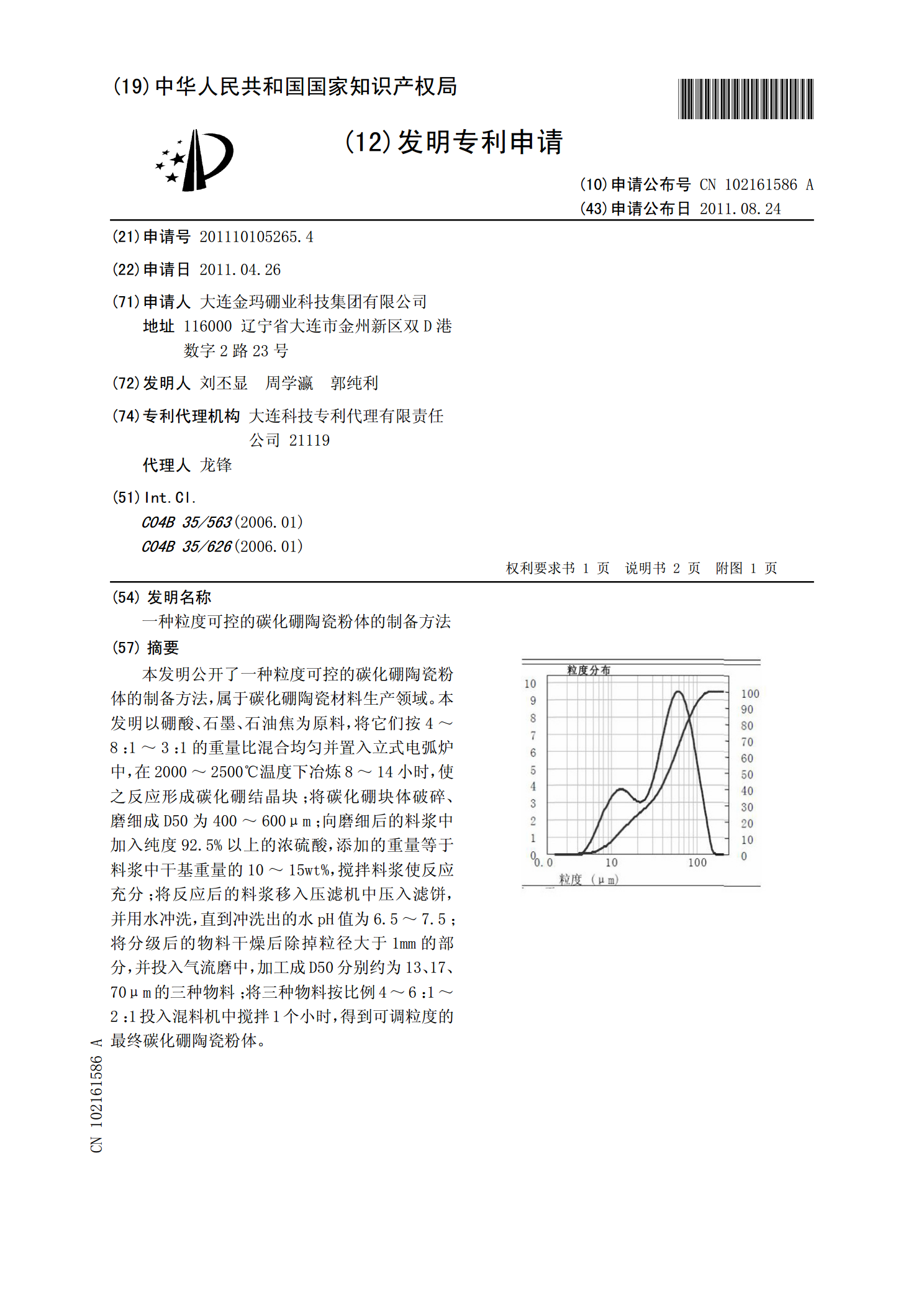

本发明公开了一种粒度可控的碳化硼陶瓷粉体的制备方法,属于碳化硼陶瓷材料生产领域。本发明以硼酸、石墨、石油焦为原料,将它们按4~8:1~3:1的重量比混合均匀并置入立式电弧炉中,在2000~2500℃温度下冶炼8~14小时,使之反应形成碳化硼结晶块;将碳化硼块体破碎、磨细成D50为400~600μm;向磨细后的料浆中加入纯度92.5%以上的浓硫酸,添加的重量等于料浆中干基重量的10~15wt%,搅拌料浆使反应充分;将反应后的料浆移入压滤机中压入滤饼,并用水冲洗,直到冲洗出的水pH值为6.5~7.5;将分级后

一种低温合成制备碳化硅陶瓷粉体的方法.pdf

一种低温合成制备碳化硅陶瓷粉体的方法,包括以下步骤:(1)将水玻璃、偶联剂、聚乙二醇和盐酸依次加入去离子水中,搅拌制成凝胶;经水洗和醇洗后过滤;(2)放入无水乙醇中,在搅拌条件下加入酚醛树脂,搅拌形成糊状体;在65~200℃条件下烘干,冷却至后研磨;(3)放入加热炉中,通入氩气并保持流通;升温到1400~1550℃进行碳热还原反应,随炉冷却;(4)置于电阻炉内,在550~650℃条件下保温使残留的碳去除,随炉冷却至常温后研磨。本发明原料来源广泛,通过催化改性等方式,使硅源和碳源达到原子或分子级别的均匀混合

一种纳米碳化锆陶瓷粉体及其制备方法.pdf

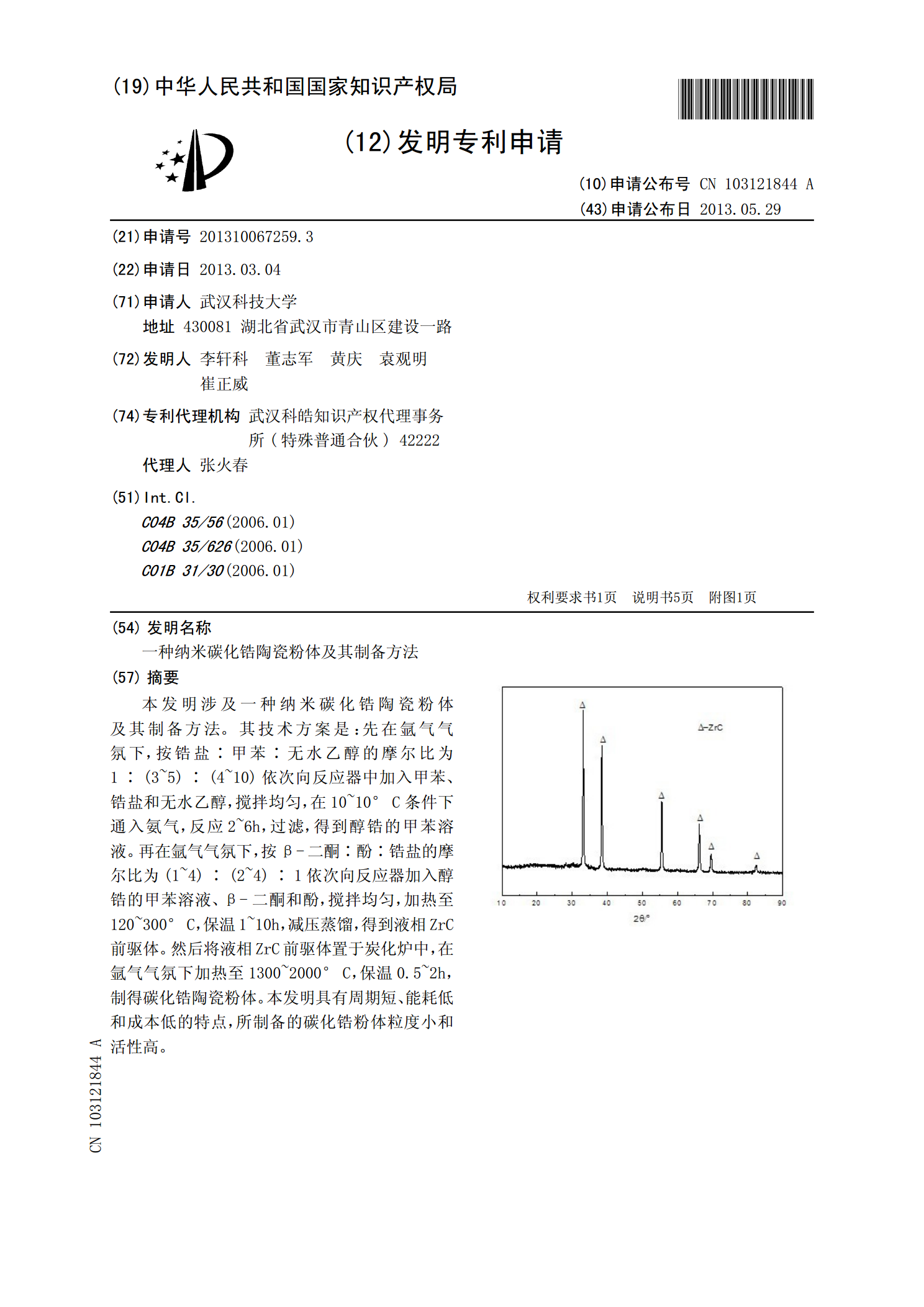

本发明涉及一种纳米碳化锆陶瓷粉体及其制备方法。其技术方案是:先在氩气气氛下,按锆盐∶甲苯∶无水乙醇的摩尔比为1∶(3~5)∶(4~10)依次向反应器中加入甲苯、锆盐和无水乙醇,搅拌均匀,在10~10°C条件下通入氨气,反应2~6h,过滤,得到醇锆的甲苯溶液。再在氩气气氛下,按β-二酮∶酚∶锆盐的摩尔比为(1~4)∶(2~4)∶1依次向反应器加入醇锆的甲苯溶液、β-二酮和酚,搅拌均匀,加热至120~300°C,保温1~10h,减压蒸馏,得到液相ZrC前驱体。然后将液相ZrC前驱体置于炭化炉中,在氩气气氛下加