一种锆强化低活化马氏体钢及其制备方法.pdf

论文****轩吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种锆强化低活化马氏体钢及其制备方法.pdf

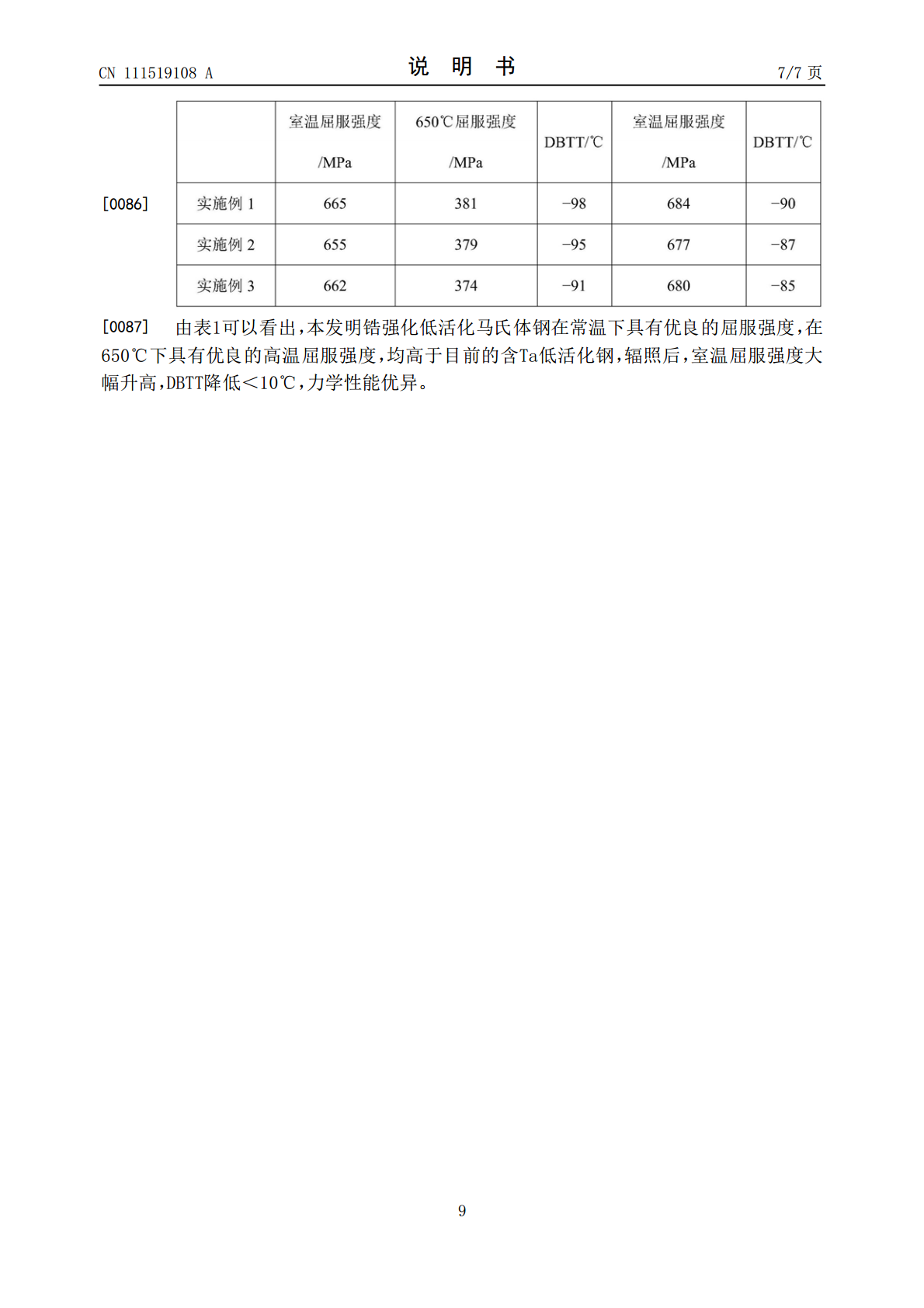

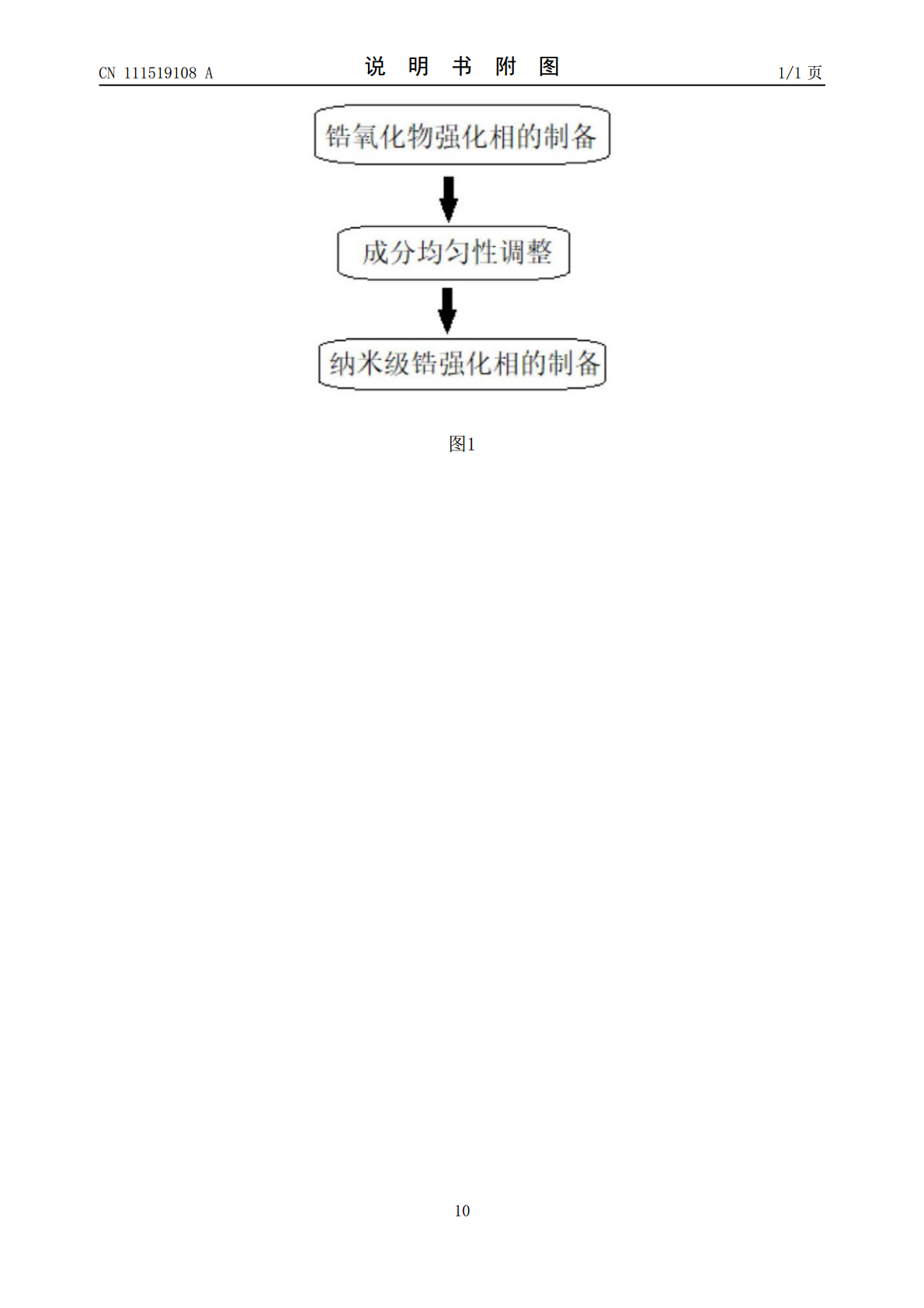

本发明公开了一种锆强化低活化马氏体钢及其制备方法,以质量百分数计,锆强化低活化马氏体钢包括如下成分:C:0.01%~0.02%,Si:0.01%~0.05%,Mn:0.3%~0.5%,Cr:8.0%~9.0%,W:1.0%~1.5%,V:0.2%~0.3%,Zr:0.01%~0.03%,N:0.01%~0.02%,O:0.01%~0.02%,其余为Fe。制备时,将Fe、Cr和W在真空感应炉内熔化;然后加C进行脱氧;之后依次加入Zr、Mn、Si、V和C,待所有合金熔清后,在氮气保护下进行浇铸,得到铸锭;对铸

一种制备纳米晶低活化马氏体钢的方法.pdf

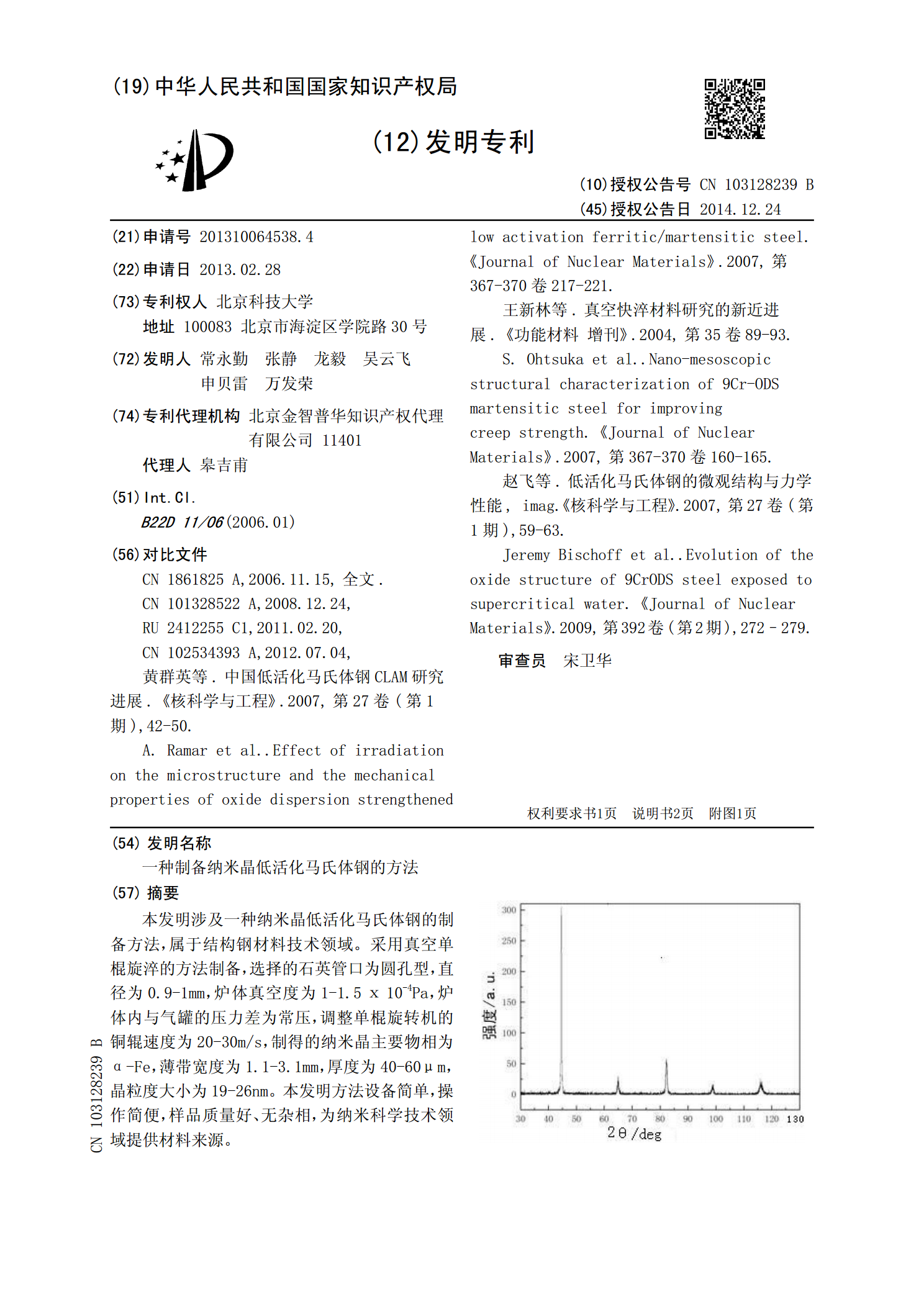

本发明涉及一种纳米晶低活化马氏体钢的制备方法,属于结构钢材料技术领域。采用真空单棍旋淬的方法制备,选择的石英管口为圆孔型,直径为0.9-1mm,炉体真空度为1-1.5×10-4Pa,炉体内与气罐的压力差为常压,调整单棍旋转机的铜辊速度为20-30m/s,制得的纳米晶主要物相为α-Fe,薄带宽度为1.1-3.1mm,厚度为40-60μm,晶粒度大小为19-26nm。本发明方法设备简单,操作简便,样品质量好、无杂相,为纳米科学技术领域提供材料来源。

铁路辙叉用低碳马氏体钢及其制备方法.pdf

一种铁路辙叉用低碳马氏体钢,它的表层组织为位错型马氏体,心部为无碳化物贝氏体组织,中间层为经过化学成分再配分的位错型马氏体和无碳化物贝氏体复合组织;其化学成分(wt%)为:C:0.19~0.23、Si:1.5~2.0、Mn:1.5~2.0、Cr:1.0~1.5、W:0.4~0.6、Ni:0.1~0.3、S:<0.02、P:<0.02,微合金化元素0.1?0.3,其余为Fe;上述铁路辙叉用低碳马氏体钢制备方法主要是:采用电弧炉冶和LF炉精炼钢水,浇注钢锭在钢模中缓冷至室温,将钢锭进行去氢和组织均匀化处理,模

一种马氏体钢及其制备方法.pdf

本发明提供了一种马氏体钢的制备方法,包括:将合金原料进行真空感应炉熔炼后浇注,得到Fe‑Cr铸锭;将所述Fe‑Cr钢锭进行电渣重熔,得到Fe‑Cr中间合金;将所述Fe‑Cr中间合金、铁、锰、铬、钨、钽、钒铁和碳进行真空感应炉冶炼,得到铸锭;将所述铸锭进行真空自耗重熔,得到马氏体钢。本发明采用了真空感应炉+电渣重熔工艺制备得到低Si、低Al的Fe‑Cr中间合金,能够保证后续获得的马氏体钢中Si和Al的含量较低。本发明提供的工艺方法,解决了制备马氏体钢过程中Si<0.05%、Al<0.01%、Ta的回收率等关

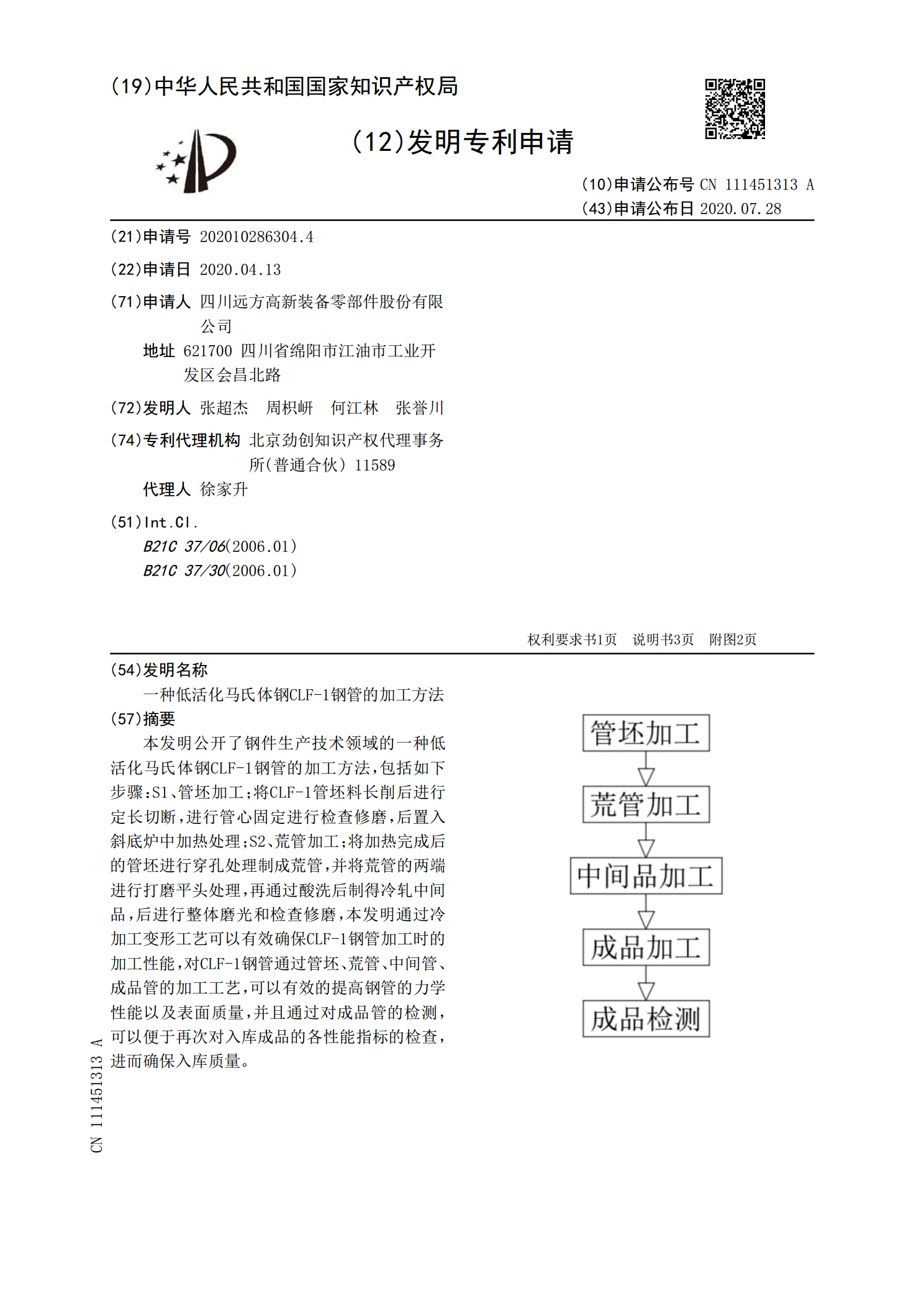

一种低活化马氏体钢CLF-1钢管的加工方法.pdf

本发明公开了钢件生产技术领域的一种低活化马氏体钢CLF‑1钢管的加工方法,包括如下步骤:S1、管坯加工;将CLF‑1管坯料长削后进行定长切断,进行管心固定进行检查修磨,后置入斜底炉中加热处理;S2、荒管加工;将加热完成后的管坯进行穿孔处理制成荒管,并将荒管的两端进行打磨平头处理,再通过酸洗后制得冷轧中间品,后进行整体磨光和检查修磨,本发明通过冷加工变形工艺可以有效确保CLF‑1钢管加工时的加工性能,对CLF‑1钢管通过管坯、荒管、中间管、成品管的加工工艺,可以有效的提高钢管的力学性能以及表面质量,并且通过