一种无取向硅钢控钛、降钛的工艺.pdf

美丽****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种无取向硅钢控钛、降钛的工艺.pdf

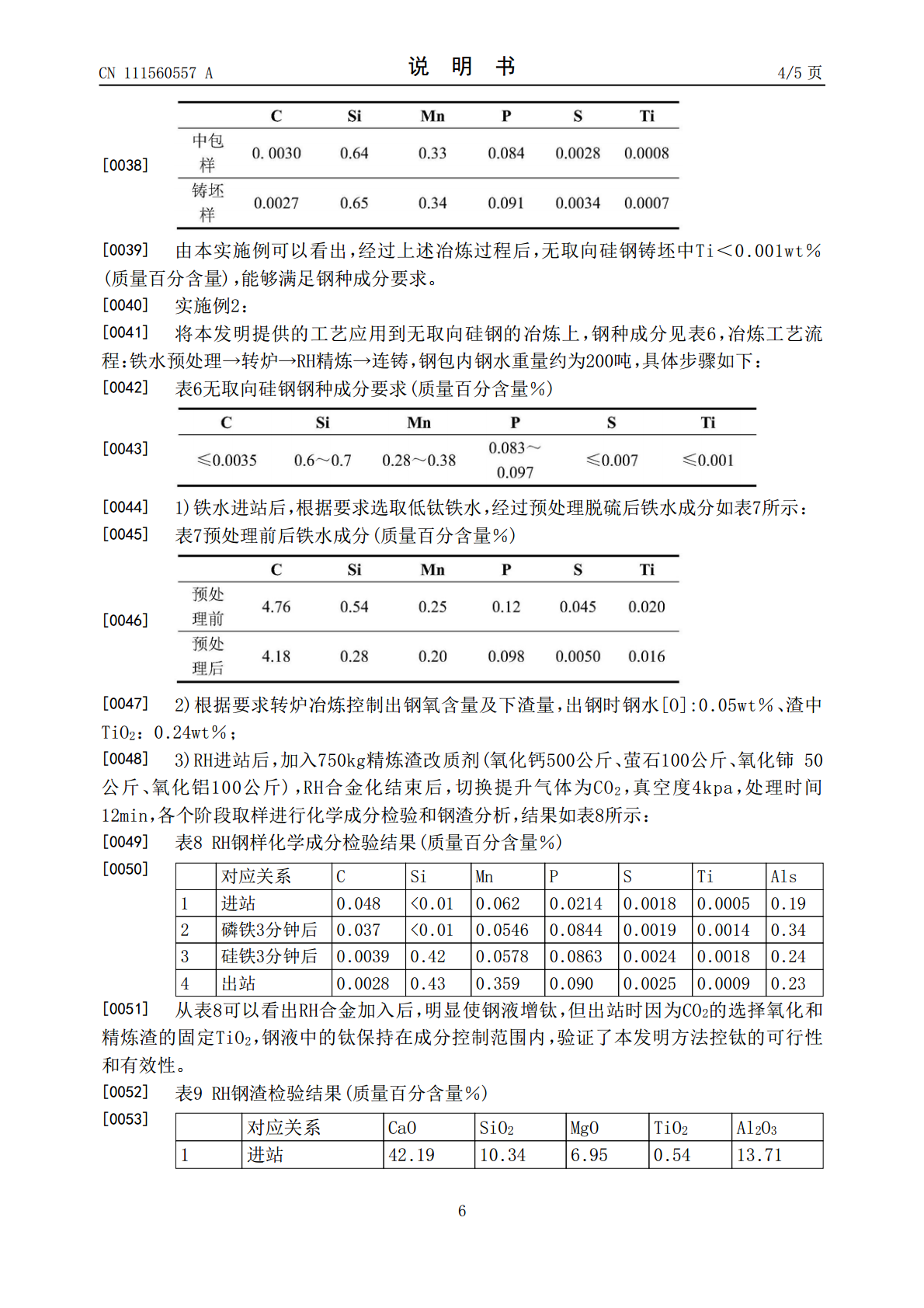

本发明一种无取向硅钢控钛、降钛的工艺,铁水控钛环节:选取低钛铁水进行硅钢冶炼,铁水中Ti≤0.02wt%;转炉冶炼环节:出钢时[O]:0.05wt%~0.07wt%,控制转炉下渣,使精炼顶渣中TiO

超高牌号无取向硅钢降钛工艺研究及改进.docx

超高牌号无取向硅钢降钛工艺研究及改进超高牌号无取向硅钢降钛工艺研究及改进摘要:无取向硅钢作为电机铁心材料的重要组成部分,其性能直接影响到电机的效率和能耗。降低硅钢中的钛含量可以有效地提高硅钢的磁导率和磁饱和感应强度,从而提高电机的工作效率。本文以超高牌号无取向硅钢为研究对象,通过对降钛工艺的研究和改进,探索了一种高效的降钛工艺。关键词:超高牌号无取向硅钢、降钛、磁导率、磁饱和感应强度、电机效率1.引言无取向硅钢是一种由高硅含量、低碳含量的冷轧非取向电工钢。其主要应用于电力变压器和三相异步电动机的铁心材料。

一种使用含钒钛铁水冶炼无取向硅钢的方法.pdf

本发明涉及一种使用含钒钛铁水冶炼无取向硅钢的方法,属于冶金技术领域。技术方案是:采用含钒铁水经转炉提钒、脱硫、转炉炼钢、RH精炼、板坯连铸工序得到所述无取向硅钢,本工艺充分克服含钒钛铁水顶渣流动性差、脱硫效果差及残余元素多的缺点,减少钒、钛及其他残余元素进入钢液中,提高钢液纯净度;采用双工位RH精炼炉匹配一台连铸机的生产模式,保证冶炼周期在35~40min。因此,本工艺具有钢水纯净度高、钢水可浇性高、生产周期短的特点。

一种高钛铁水生产高牌号无取向硅钢中低钛含量稳定控制的方法.pdf

本发明公开了一种高钛铁水生产高牌号无取向硅钢中低钛含量稳定控制的方法,在转炉冶炼时,采用大渣量双渣法,降低渣中TiO

一种无取向硅钢向取向硅钢工艺转换的方法.pdf

本发明提供了一种无取向硅钢和取向硅钢工艺转换的方法,在生产完无取向硅钢后,切断常化炉,快速降温至650-750℃,然后工艺段停车,进行磨炉辊作业;磨炉辊30-40分钟后,将1#水喷淋内的温度降到400-500℃,将1#水喷淋投入,控制水流量在70-80m