一种防止双相不锈钢端面锻造裂纹的成形方法.pdf

萌运****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种防止双相不锈钢端面锻造裂纹的成形方法.pdf

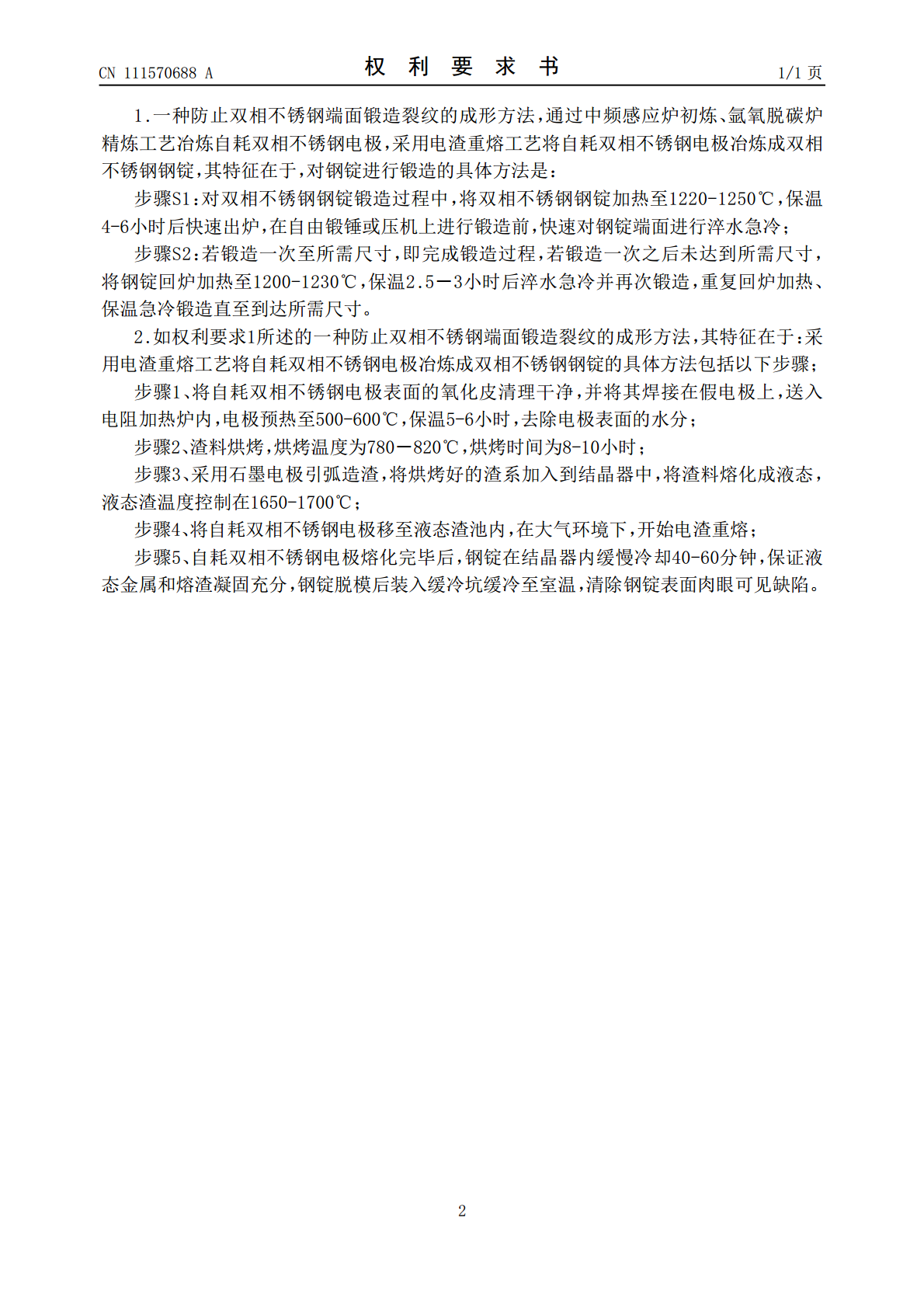

一种防止双相不锈钢端面锻造裂纹的成形方法,对双相不锈钢钢锭锻造过程中,将双相不锈钢钢锭加热至1220‑1250℃,保温4‑6小时后快速出炉,在自由锻锤或压机上进行锻造前,快速对钢锭端面进行淬水急冷;若锻造一次至所需尺寸,即完成锻造过程,若锻造一次之后未达到所需尺寸,将钢锭回炉加热至1200‑1230℃,保温2.5-3小时后淬水急冷并再次锻造,重复回炉加热、保温急冷锻造直至到达所需尺寸。通过在双相不锈钢锻造过程中对锻坯端面进行淬水急冷,改变锻坯端面在锻造过程中的受力状态,避免锻坯端面锻造裂纹的产生。提高双相

一种双相不锈钢F53锻造成型防裂纹的制作方法.pdf

本发明公开了一种双相不锈钢F53锻造成型防裂纹的制作方法,其步骤为:①将钢锭放入加热炉内,装炉避开火焰直喷,随炉加热小于60℃/h,至300℃~350℃时保温4小时;②再将温度为300℃~350℃的钢锭以100℃/h的速度升温至1020℃~1050℃,保温20小时;③将温度为1020℃~1050℃的钢锭以70℃/h~100℃/h的速度升温至1200℃,保温20小时;④将步骤③中得到的钢锭取出放到锻造机锻造;⑤在锻压过程中出现外表面有裂纹,在热态中用气割马上清除;⑥将锻至尺寸的毛坯锻件放入加热炉内继续加热至

双相不锈钢性能及锻造.ppt

双相不锈钢性能及法兰锻造双相不锈钢定义双相不锈钢合金元素主要机械性能特点基本用途发展概况性能——用途性能——用途性能——用途焊接性能加工性能用途双相不锈钢法兰法兰常用双相不锈钢材料介绍双相不锈钢牌号:锻造作业要领-加热双相不锈钢的锻造性能双相不锈钢锻造工艺参数锻造作业要领1锻造作业要领2锻造作业要领3热处理要领1热处理要领2热处理要领3机加工要领

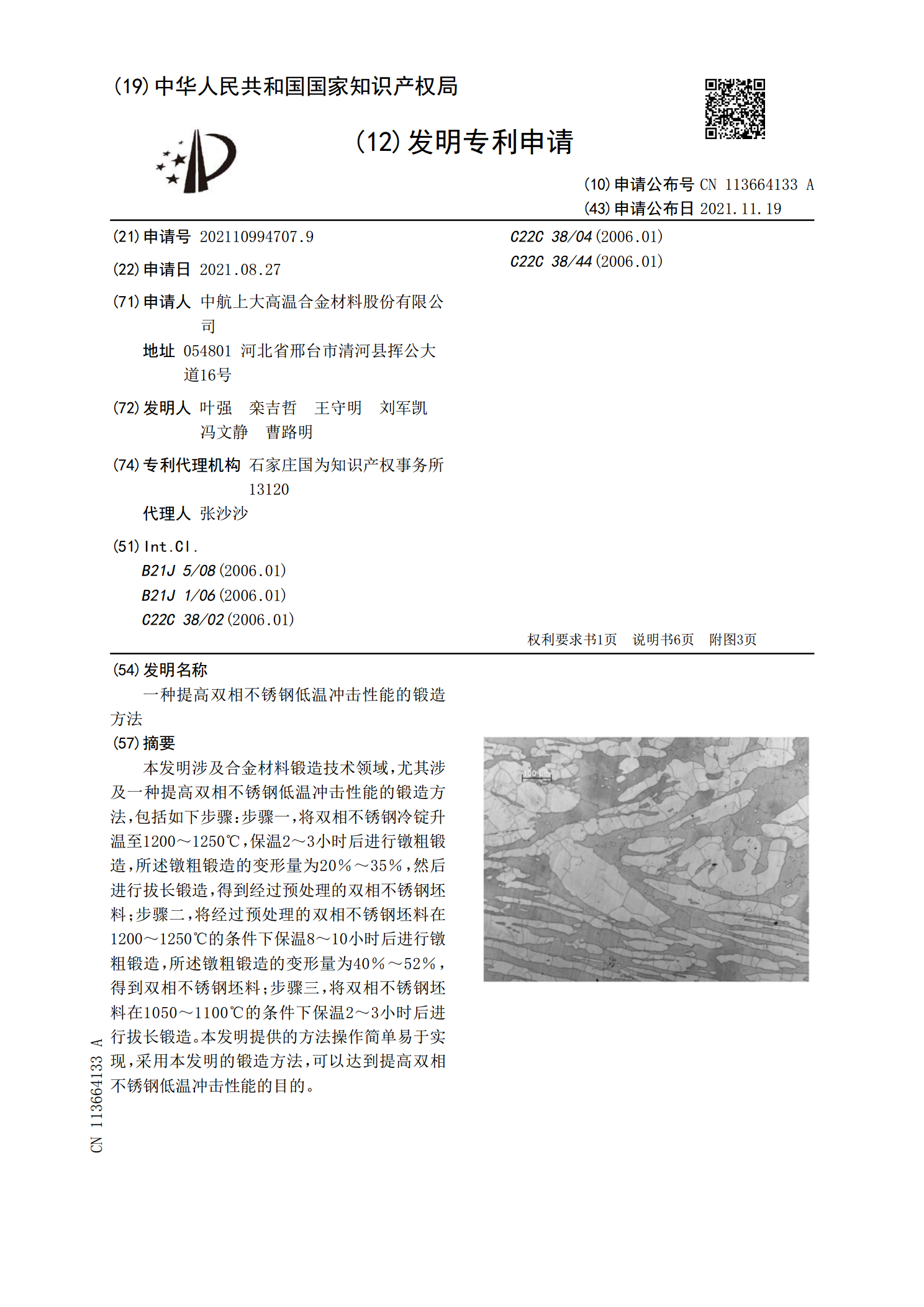

一种提高双相不锈钢低温冲击性能的锻造方法.pdf

本发明涉及合金材料锻造技术领域,尤其涉及一种提高双相不锈钢低温冲击性能的锻造方法,包括如下步骤:步骤一,将双相不锈钢冷锭升温至1200~1250℃,保温2~3小时后进行镦粗锻造,所述镦粗锻造的变形量为20%~35%,然后进行拔长锻造,得到经过预处理的双相不锈钢坯料;步骤二,将经过预处理的双相不锈钢坯料在1200~1250℃的条件下保温8~10小时后进行镦粗锻造,所述镦粗锻造的变形量为40%~52%,得到双相不锈钢坯料;步骤三,将双相不锈钢坯料在1050~1100℃的条件下保温2~3小时后进行拔长锻造。本发

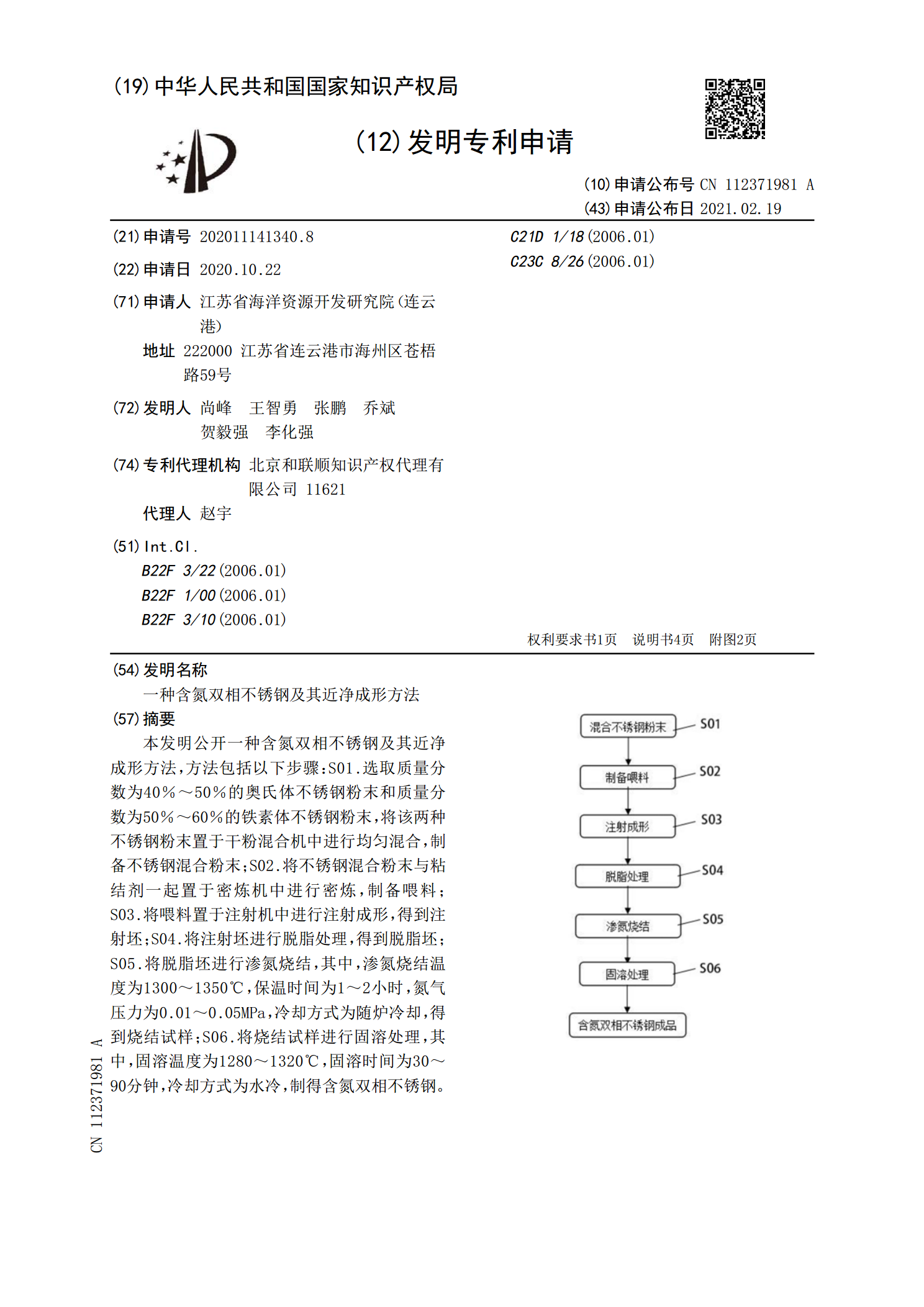

一种含氮双相不锈钢及其近净成形方法.pdf

本发明公开一种含氮双相不锈钢及其近净成形方法,方法包括以下步骤:S01.选取质量分数为40%~50%的奥氏体不锈钢粉末和质量分数为50%~60%的铁素体不锈钢粉末,将该两种不锈钢粉末置于干粉混合机中进行均匀混合,制备不锈钢混合粉末;S02.将不锈钢混合粉末与粘结剂一起置于密炼机中进行密炼,制备喂料;S03.将喂料置于注射机中进行注射成形,得到注射坯;S04.将注射坯进行脱脂处理,得到脱脂坯;S05.将脱脂坯进行渗氮烧结,其中,渗氮烧结温度为1300~1350℃,保温时间为1~2小时,氮气压力为0.01~0