一种散热器加工工艺.pdf

一条****淑淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种散热器加工工艺.pdf

本发明公开了一种散热器加工工艺,属于散热器型材加工技术领域,其技术方案要点是包括如下步骤:(1)铝熔体熔炼;在温度为675‑725℃的条件下,向熔化的铝熔体中加入铝熔体重量3‑7%的清渣剂,搅拌均匀,处理10‑15min后,扒渣,直至无浮渣后加入1.1‑1.5%的覆盖剂;(2)保温净化处理;将步骤(1)得到的铝熔体进行倒炉保温,在温度为655‑685℃的条件下向铝熔体中加入除渣剂2‑5‰,搅拌均匀,处理10‑20min后扒渣;(3)浇注;在温度为655‑685℃的条件下浇注;(4)型材表面处理。达到降低铝

一种散热器及其加工工艺.pdf

本发明公开了一种散热器,包括散热器底座和散热翅片,所述散热器底座与所述散热翅片一体成型,所述散热翅片设置于所述散热器底座上;所述散热器底座内设置有石墨,在所述石墨外设置有防护层和导热层,所述防护层设置于所述导热层外侧;采用本发明提供的散热器及其加工工艺,所述散热翅片和所述散热器底座一体成型,不需要进行焊接再加工,减少了加工时间,降低了加工成本,提高了生产效率,同时由于一体成型,还不会因为留下焊缝而影响散热器的美观。

一种散热器用铝合金型材加工工艺.pdf

本发明是一种散热器用铝合金型材加工工艺,包括以下步骤:将制备铝合金型材的原料投入蓄热式喷嘴熔炼炉内进行熔炼;向熔炼炉内加入精炼剂进行精炼;静置完成后,立即对铝熔体进行在线除气;除气完成后,放炉,对铝熔体进行除渣作业,然后进行浇铸,将型材热轧处理至5‑8mm的厚度,冷却至常温,然后根据散热器产品的要求,进行冷轧至产品的规定厚度并锯切成所需的长度;将切割好的型材进行均匀化退火处理;对型材进行清洗、化学抛光、除油、活化、浸锌、水洗、干燥处理。本发明生产的散热器铝合金型材具有良好的延展性,表面处理后,增强了焊接强

一种汽车散热器B型管的加工工艺.pdf

本发明提供了一种汽车散热器B型管的加工工艺,属于B型管的加工领域,包括人机界面触摸屏、运动控制器、计数轮编码器、计数轮、以太网交换机、打点驱动器、打点机、切断驱动器和切断机,所述人机界面触摸屏与运动控制器连接,所述运动控制器与以太网交换机连接,运动控制器控制端经计数轮编码器与计数轮连接,所述以太网交换机经打点驱动器与打点机,所述以太网交换机经切断驱动器与切断机连接。通过运动控制器进行控制打点机和切断机进行切割完成自动化切割问题。

散热器的数控加工工艺探讨.docx

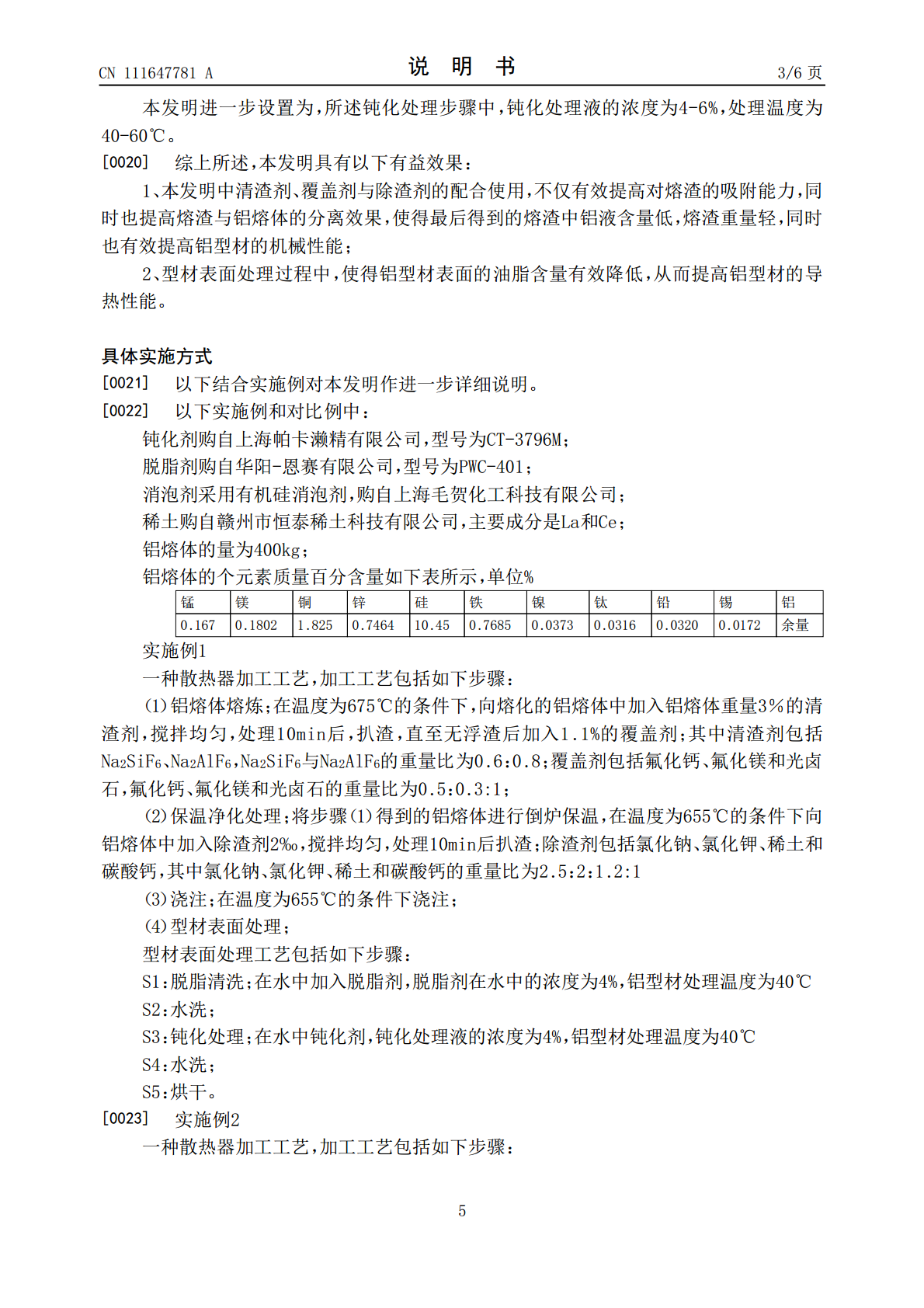

散热器的数控加工工艺探讨摘要:数控车床上加工铝合金散热器零件容易出现散热片断裂、偏倒和毛刺过大等问题笔者认真分析铝合金的材质以及常用的加工方法积极探讨加工工艺改进的方法。本文主要介绍了通过工艺系统刚度提高、灌蜡工艺处理、充分冷却、夹具设计等工艺提高铝合金散热器零件的加工质量。关键词:散热器铝合金夹具灌蜡工艺中图分类号:TG7文献标识码:A文章编号:1003-9082(2015)07-0346-02目前LED筒灯的技术难题之一是散热L