一种工业硅中杂质铁的去除方法.pdf

是你****平呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种工业硅中杂质铁的去除方法.pdf

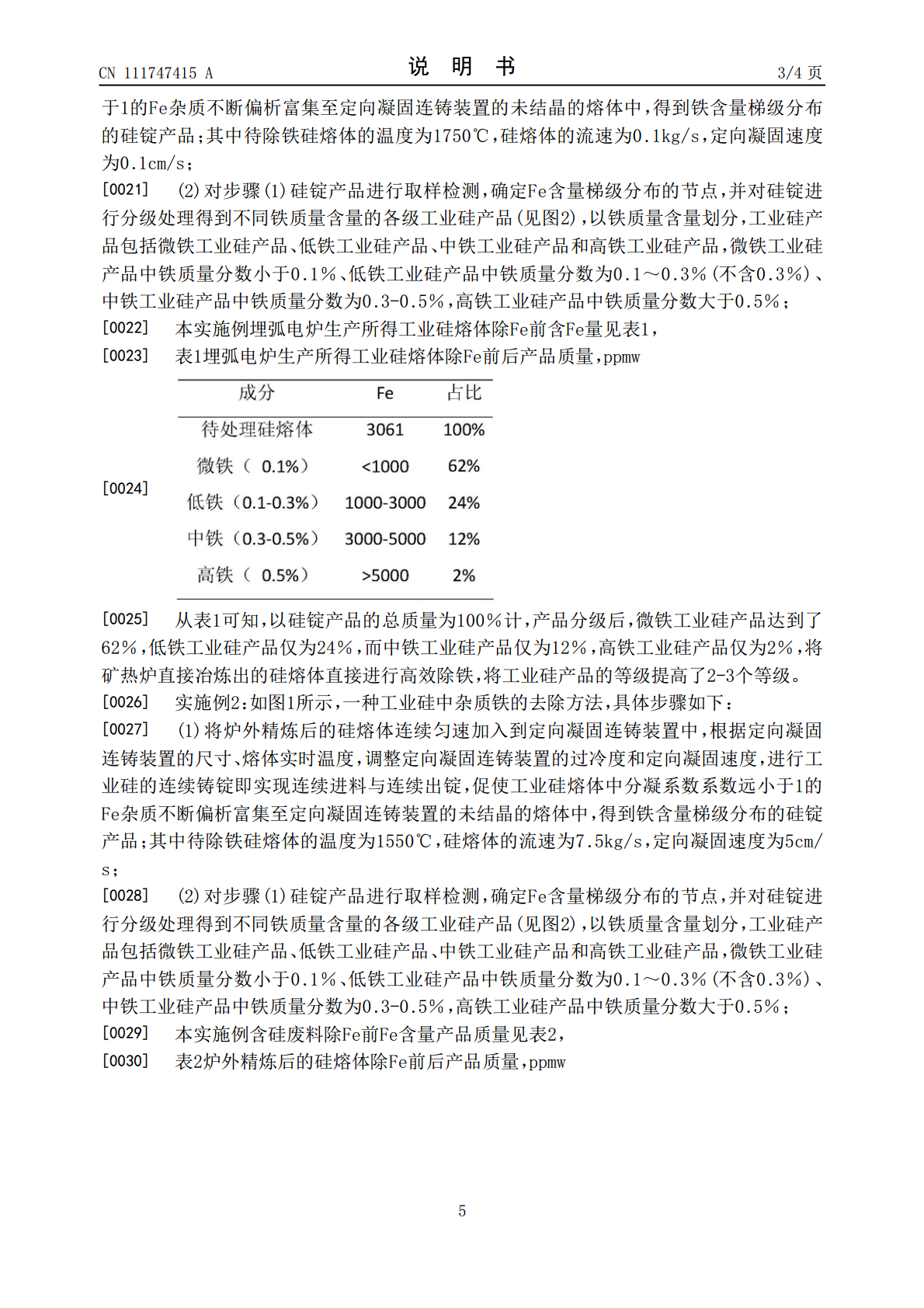

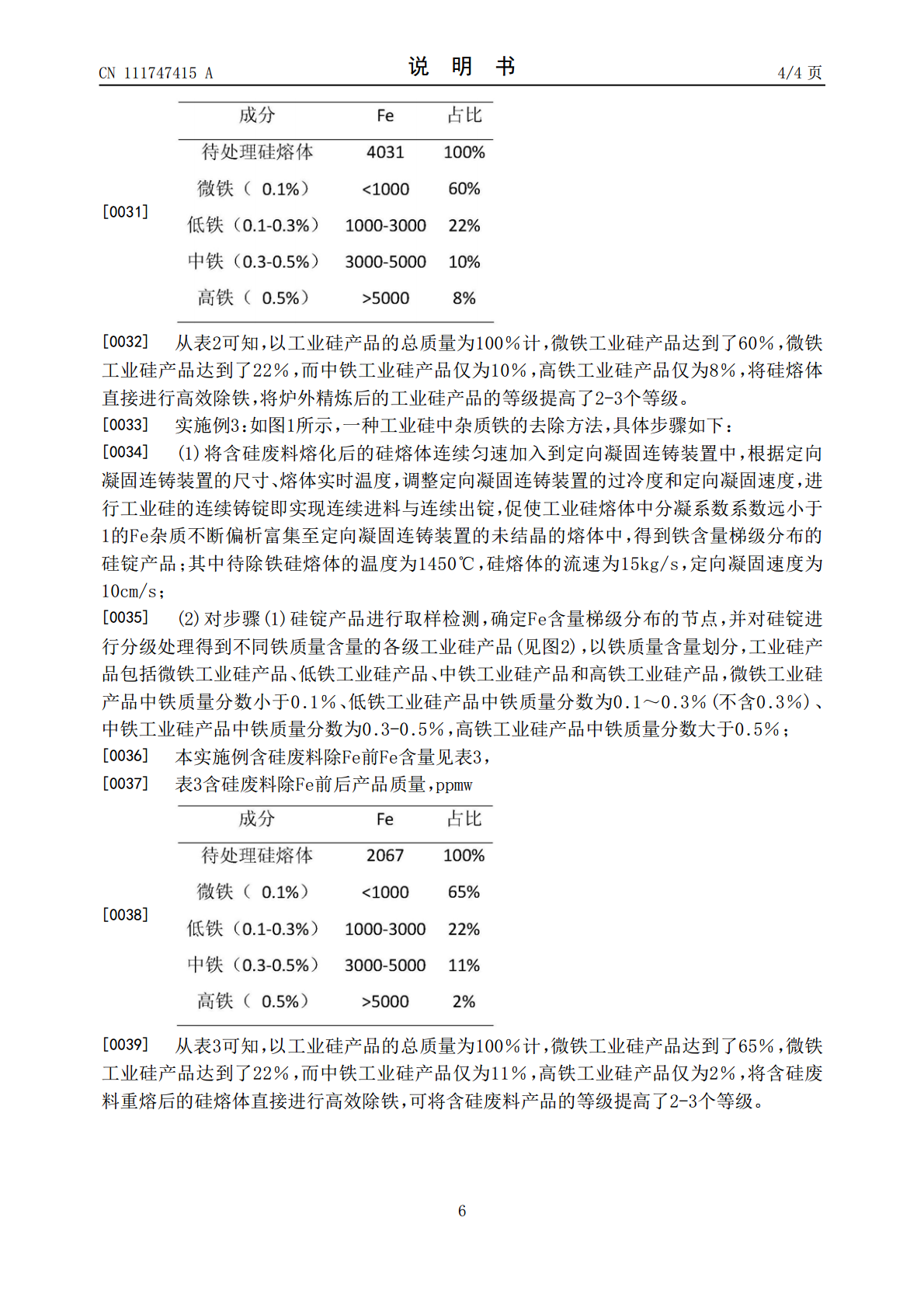

本发明涉及一种工业硅中杂质铁的去除方法,属于工业硅冶炼技术领域。本发明将工业硅熔体连续匀速加入到定向凝固连铸装置中,控制硅熔体的温度和流速、凝固速度以实现杂质铁的偏析富集,得到铁含量梯级分布的硅锭产品;对硅锭产品进行取样检测,确定Fe含量梯级分布的节点,并对硅锭进行分级处理得到不同铁质量含量的各级工业硅产品;以工业硅产品的总质量为100%计,微铁工业硅产品不低于60%、低铁工业硅产品不低于22%、中铁工业硅产品不高于10%、高铁工业硅产品不高于8%。本发明方法与现有的工业硅冶炼和炉外精炼过程相结合,将硅熔

工业硅中杂质铁去除的理论分析.docx

工业硅中杂质铁去除的理论分析标题:工业硅中杂质铁去除的理论分析摘要:工业硅是一种重要的无机材料,在许多工业和科学领域都有广泛的应用。然而,工业硅中常常含有一些杂质,其中铁杂质是最为常见和严重的。本论文通过理论分析的方法,探讨了工业硅中杂质铁的去除机理。第一部分:引言介绍工业硅和其应用的重要性,以及工业硅中铁杂质的存在和对材料性能的不利影响。第二部分:杂质铁的来源分析工业硅中铁杂质的来源,包括原料中的铁杂质、生产过程中的混杂物、设备和管道的腐蚀产物等。第三部分:杂质铁的影响探讨杂质铁对工业硅材料性能的影响,

一种去除工业硅中杂质硼的方法.pdf

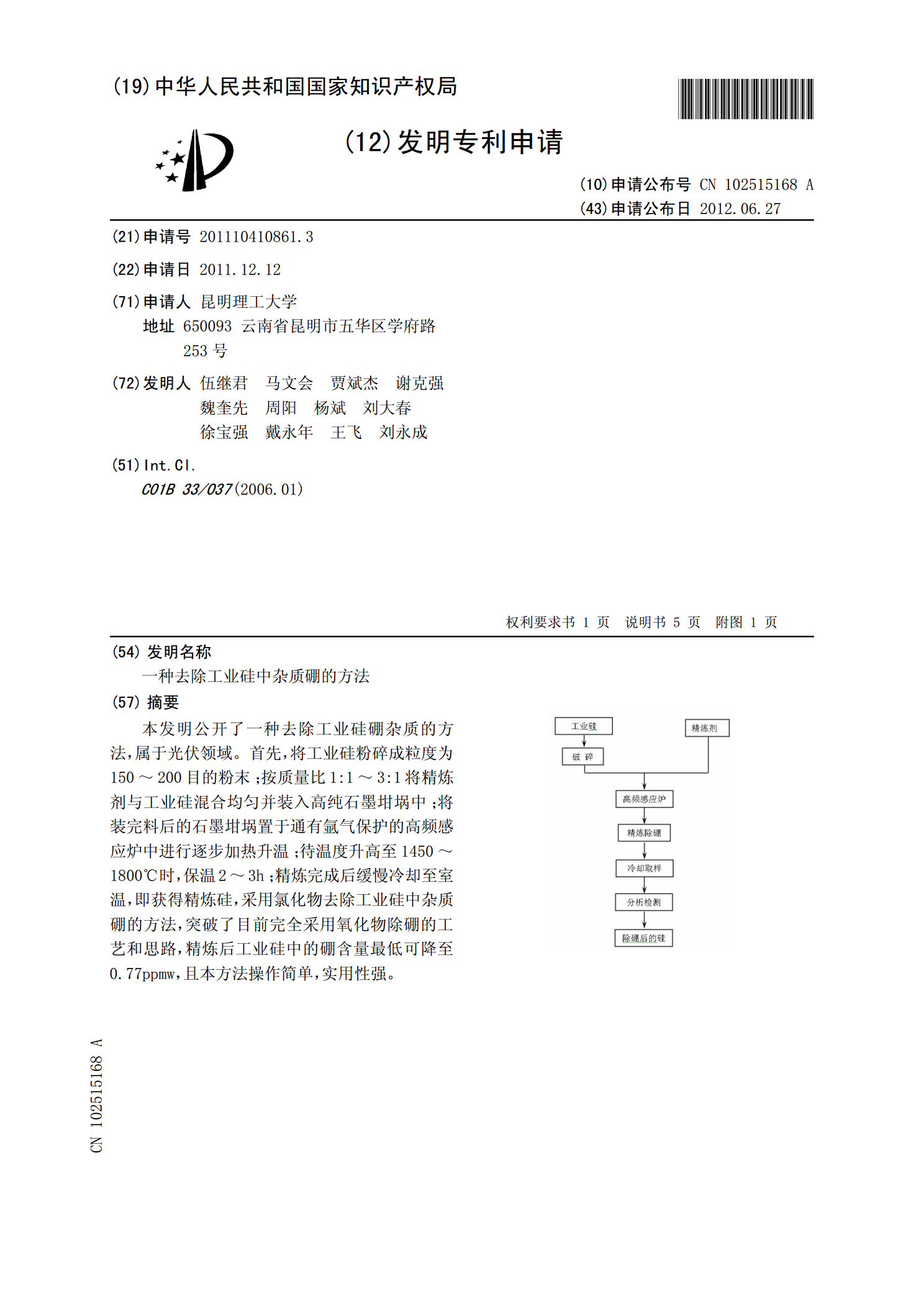

本发明公开了一种去除工业硅硼杂质的方法,属于光伏领域。首先,将工业硅粉碎成粒度为150~200目的粉末;按质量比1:1~3:1将精炼剂与工业硅混合均匀并装入高纯石墨坩埚中;将装完料后的石墨坩埚置于通有氩气保护的高频感应炉中进行逐步加热升温;待温度升高至1450~1800℃时,保温2~3h;精炼完成后缓慢冷却至室温,即获得精炼硅,采用氯化物去除工业硅中杂质硼的方法,突破了目前完全采用氧化物除硼的工艺和思路,精炼后工业硅中的硼含量最低可降至0.77ppmw,且本方法操作简单,实用性强。

工业硅杂质去除装置及其去除方法.pdf

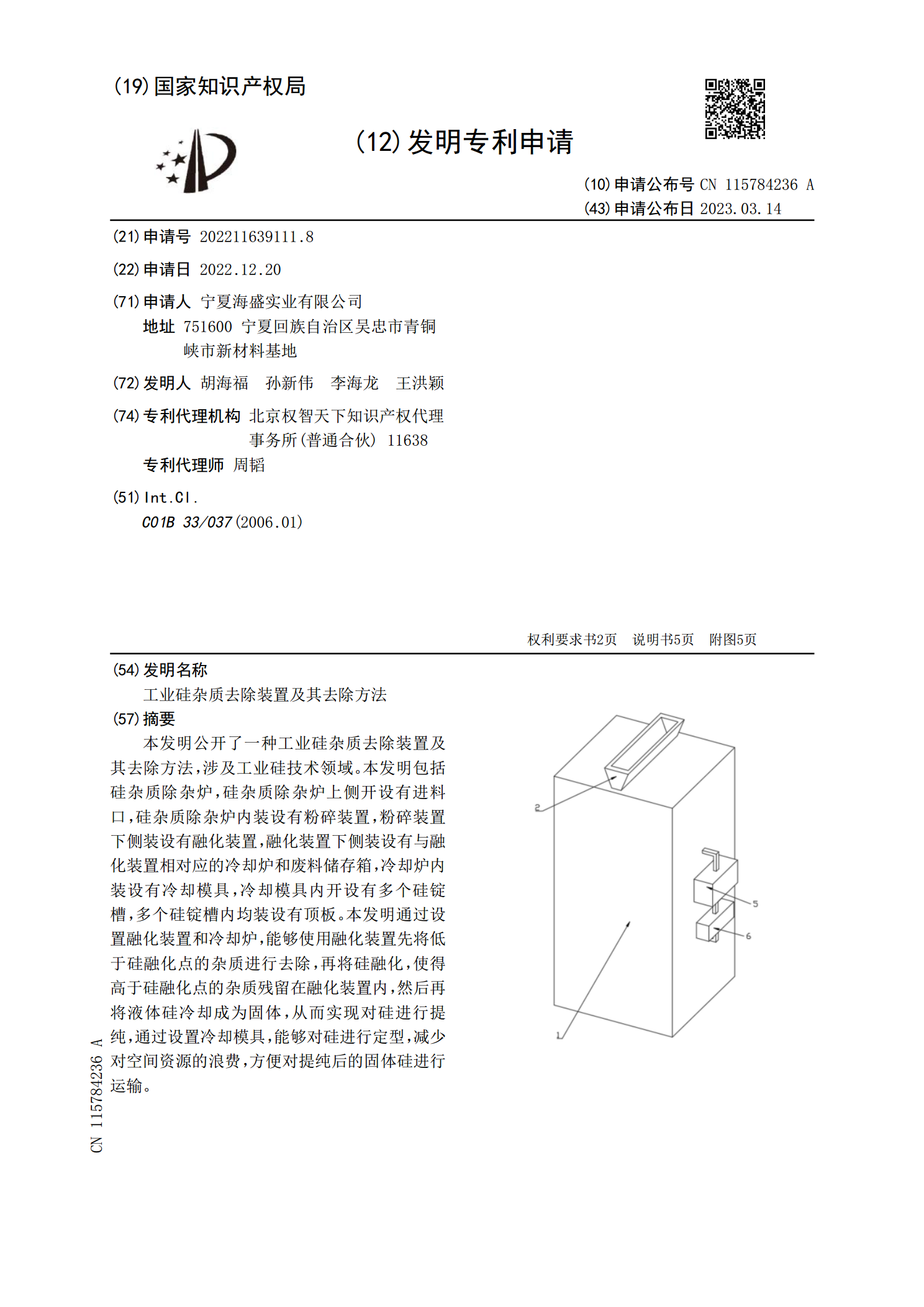

本发明公开了一种工业硅杂质去除装置及其去除方法,涉及工业硅技术领域。本发明包括硅杂质除杂炉,硅杂质除杂炉上侧开设有进料口,硅杂质除杂炉内装设有粉碎装置,粉碎装置下侧装设有融化装置,融化装置下侧装设有与融化装置相对应的冷却炉和废料储存箱,冷却炉内装设有冷却模具,冷却模具内开设有多个硅锭槽,多个硅锭槽内均装设有顶板。本发明通过设置融化装置和冷却炉,能够使用融化装置先将低于硅融化点的杂质进行去除,再将硅融化,使得高于硅融化点的杂质残留在融化装置内,然后再将液体硅冷却成为固体,从而实现对硅进行提纯,通过设置冷却模

一种从工业硅中去除硼杂质的方法.pdf

?一种从工业硅中去除硼杂质的方法,包括将工业硅破碎、磁选、酸洗、烘干,然后在硅粉里加入SiO2和碱性金属化合物,将这些粉状材料混合,再将混合粉体搅拌均匀。在搅拌后的混合粉体添加膨化促进剂,使混合粉体变膨松,然后将膨松的混合粉体置入中频炉、高频炉、太阳炉、新型太阳炉、激光或聚光LED中进行高温熔炼;或者将膨松的混合粉体高压成形,成形后的块料再置入中频炉、太阳炉、新型太阳炉、激光或聚光LED中进行高温熔炼。熔炼后将硅与熔渣冷却并分离,将硅料砸碎并酸洗,即可非常高效率的去除工业硅里的硼元素。