一种转炉炉口清渣导向装置及其导向方法.pdf

小代****回来

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉炉口清渣导向装置及其导向方法.pdf

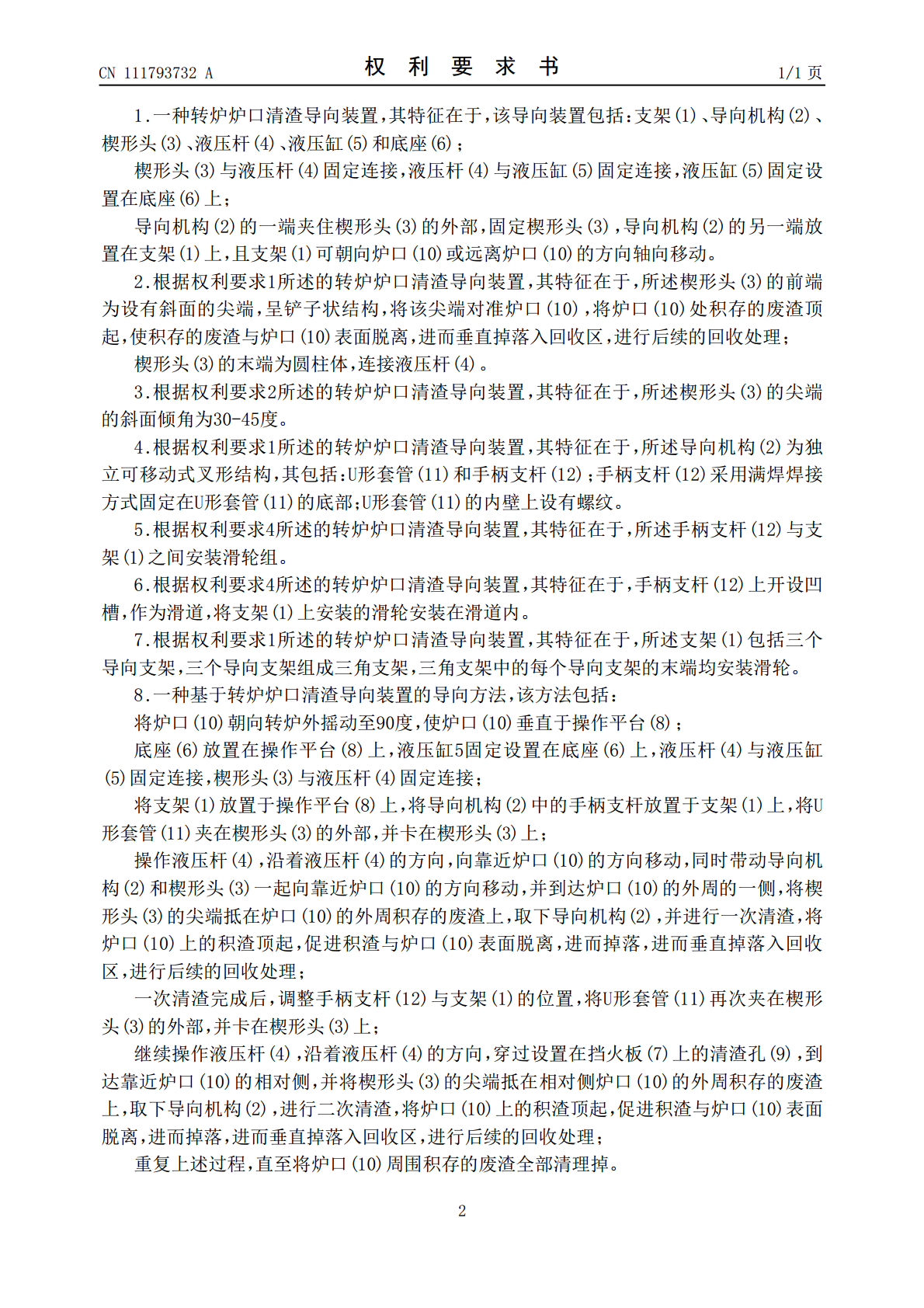

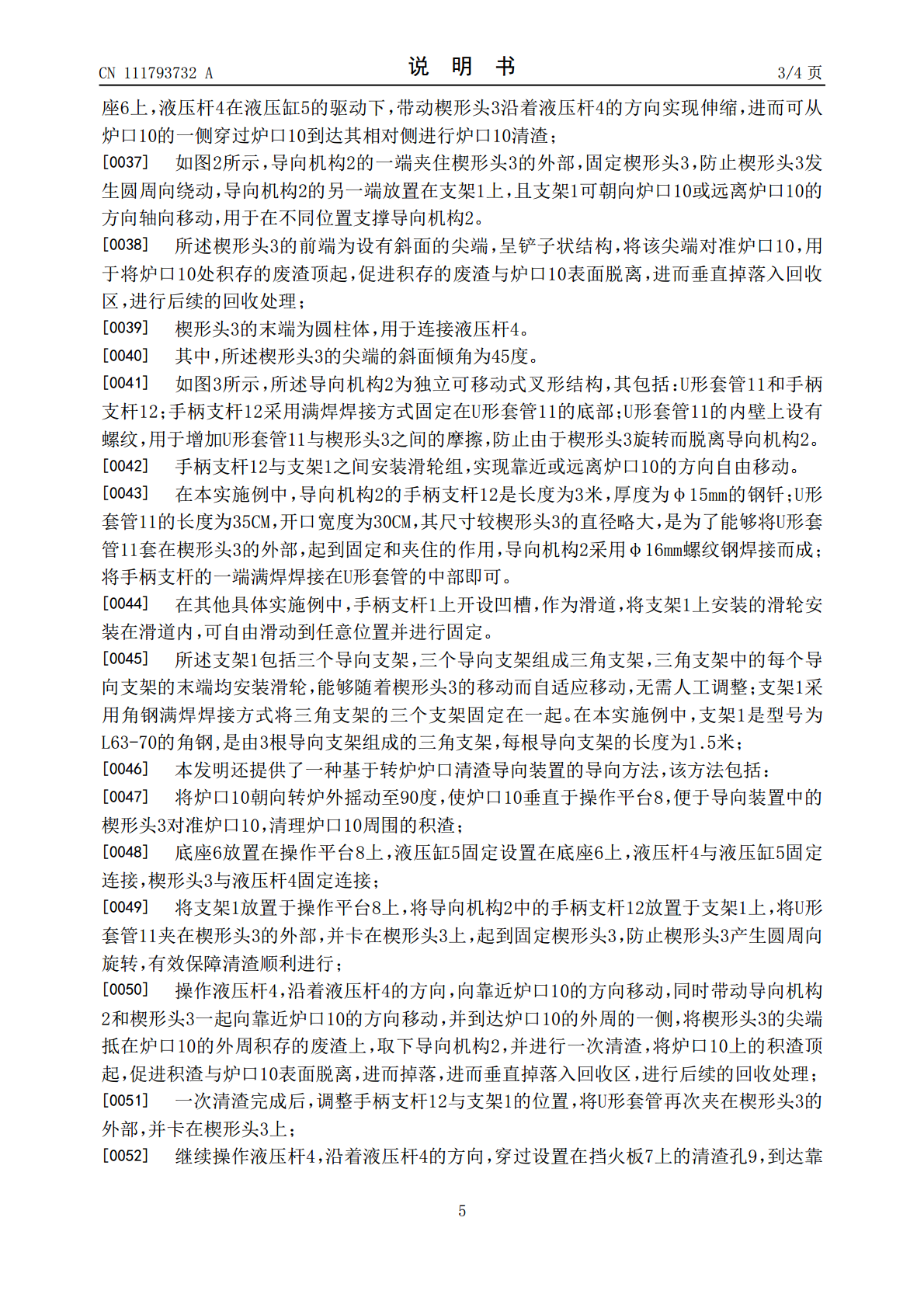

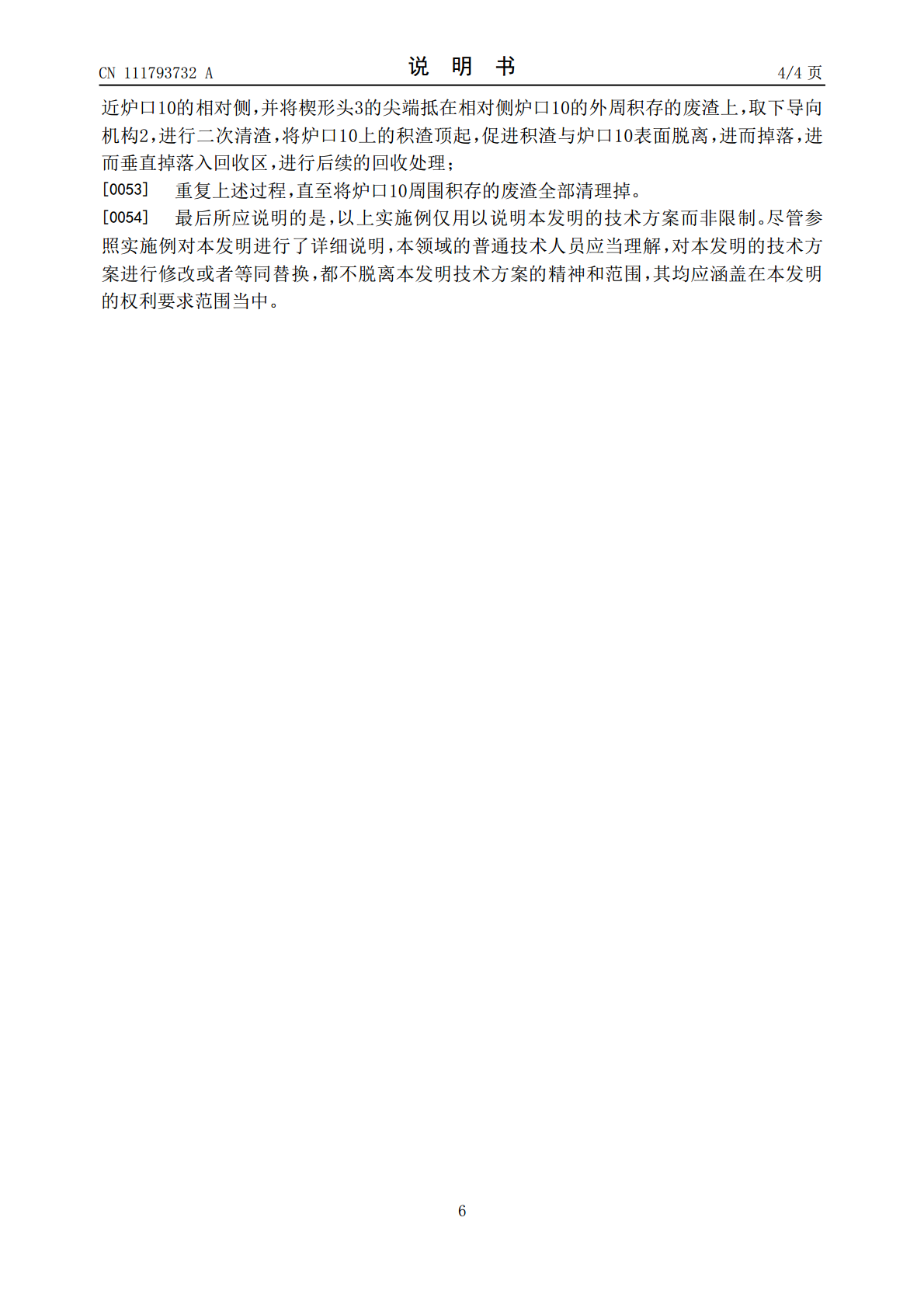

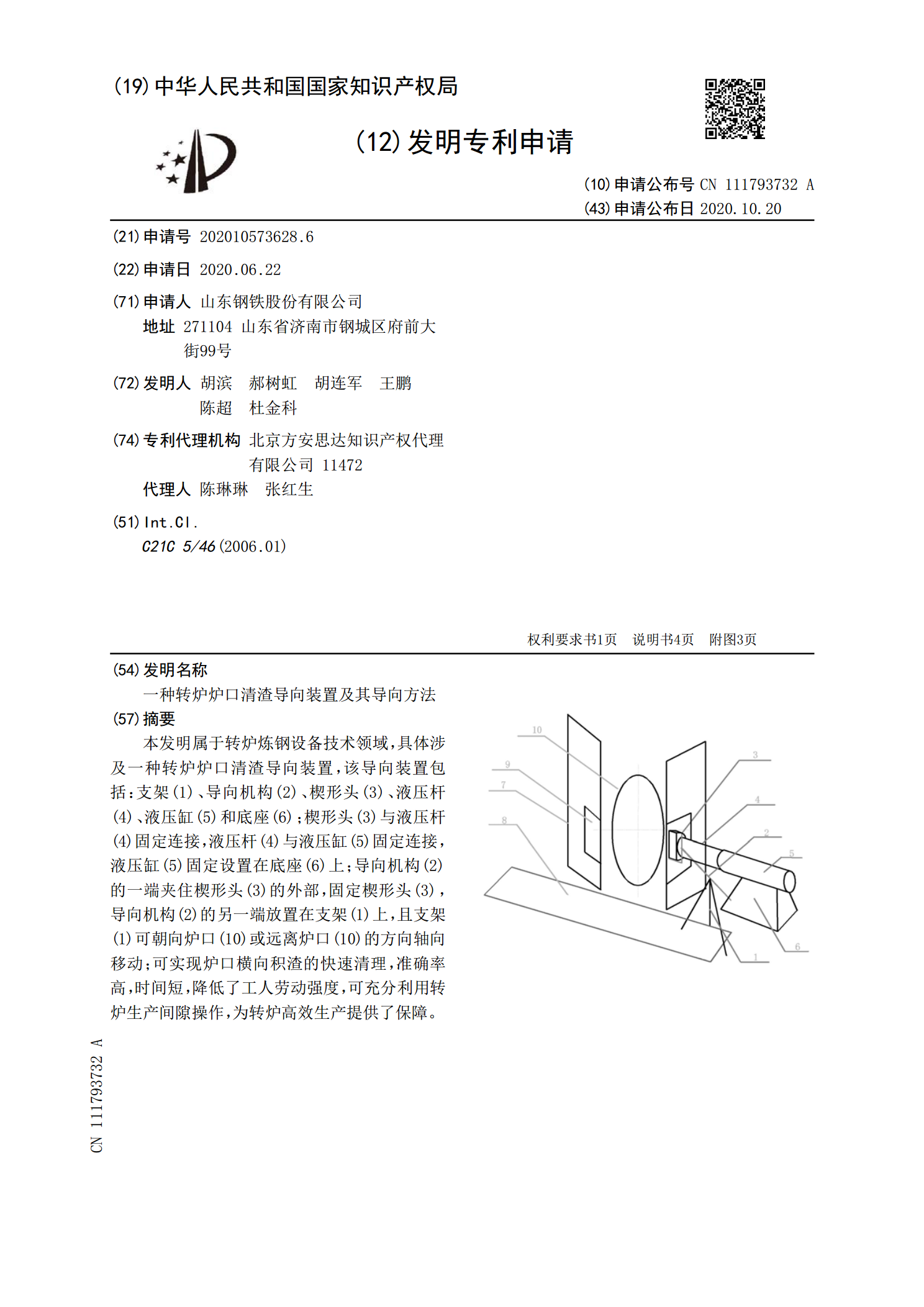

本发明属于转炉炼钢设备技术领域,具体涉及一种转炉炉口清渣导向装置,该导向装置包括:支架(1)、导向机构(2)、楔形头(3)、液压杆(4)、液压缸(5)和底座(6);楔形头(3)与液压杆(4)固定连接,液压杆(4)与液压缸(5)固定连接,液压缸(5)固定设置在底座(6)上;导向机构(2)的一端夹住楔形头(3)的外部,固定楔形头(3),导向机构(2)的另一端放置在支架(1)上,且支架(1)可朝向炉口(10)或远离炉口(10)的方向轴向移动;可实现炉口横向积渣的快速清理,准确率高,时间短,降低了工人劳动强度,可

一种转炉炉口除渣方法.pdf

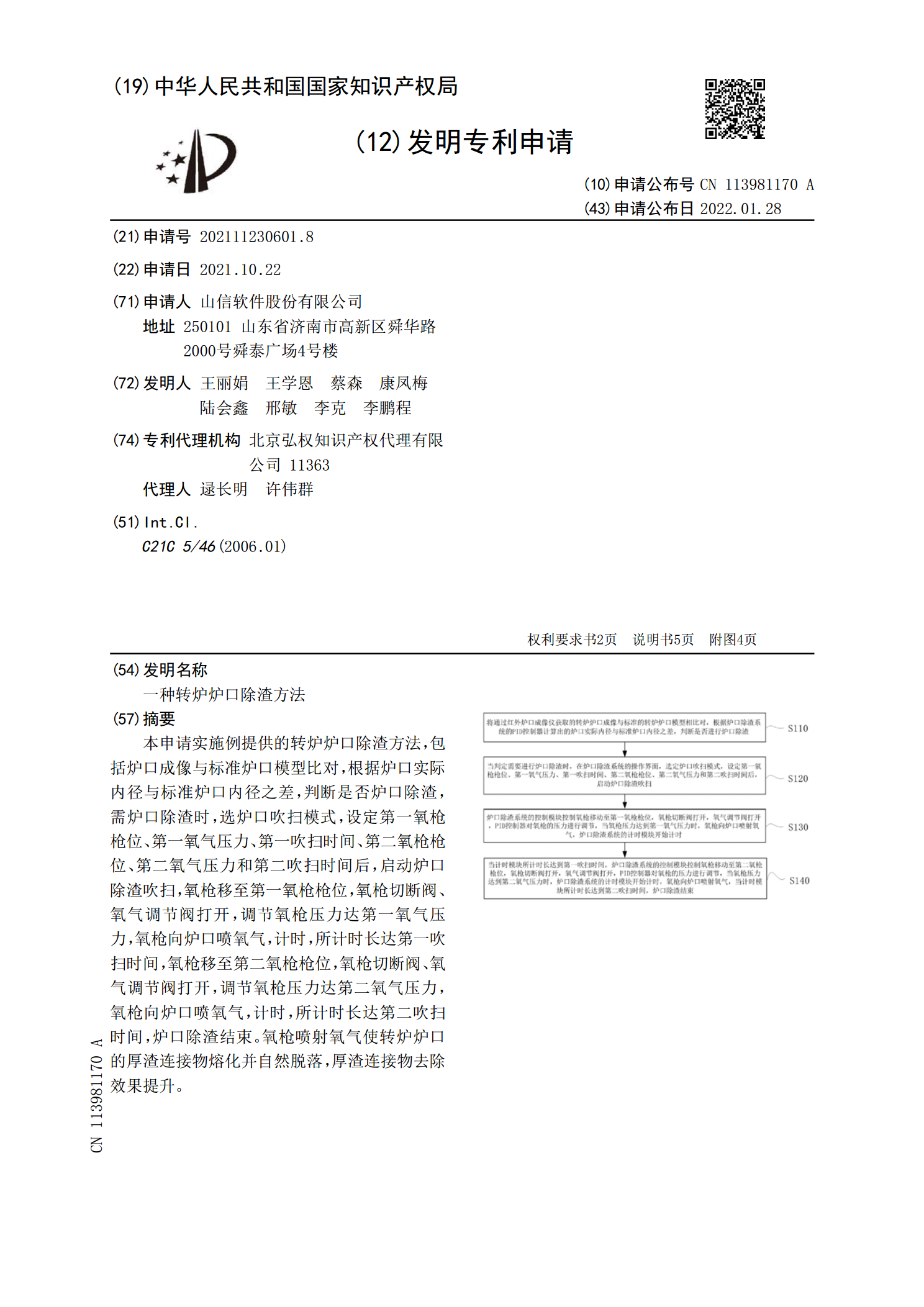

本申请实施例提供的转炉炉口除渣方法,包括炉口成像与标准炉口模型比对,根据炉口实际内径与标准炉口内径之差,判断是否炉口除渣,需炉口除渣时,选炉口吹扫模式,设定第一氧枪枪位、第一氧气压力、第一吹扫时间、第二氧枪枪位、第二氧气压力和第二吹扫时间后,启动炉口除渣吹扫,氧枪移至第一氧枪枪位,氧枪切断阀、氧气调节阀打开,调节氧枪压力达第一氧气压力,氧枪向炉口喷氧气,计时,所计时长达第一吹扫时间,氧枪移至第二氧枪枪位,氧枪切断阀、氧气调节阀打开,调节氧枪压力达第二氧气压力,氧枪向炉口喷氧气,计时,所计时长达第二吹扫时间

用于清除转炉炉口结渣的方法.pdf

本申请公开了一种用于清除转炉炉口结渣的方法,包括:在转炉的炉次大于等于预设炉次的情况下,用氧枪对炉口进行吹扫,以清除位于所述转炉的炉口的结渣。本申请的方法能够高效地清除转炉炉口结渣,使炉口保持较大的尺寸,从而提升转炉的作业率和进料速率。

捞渣机及其链条导向装置.pdf

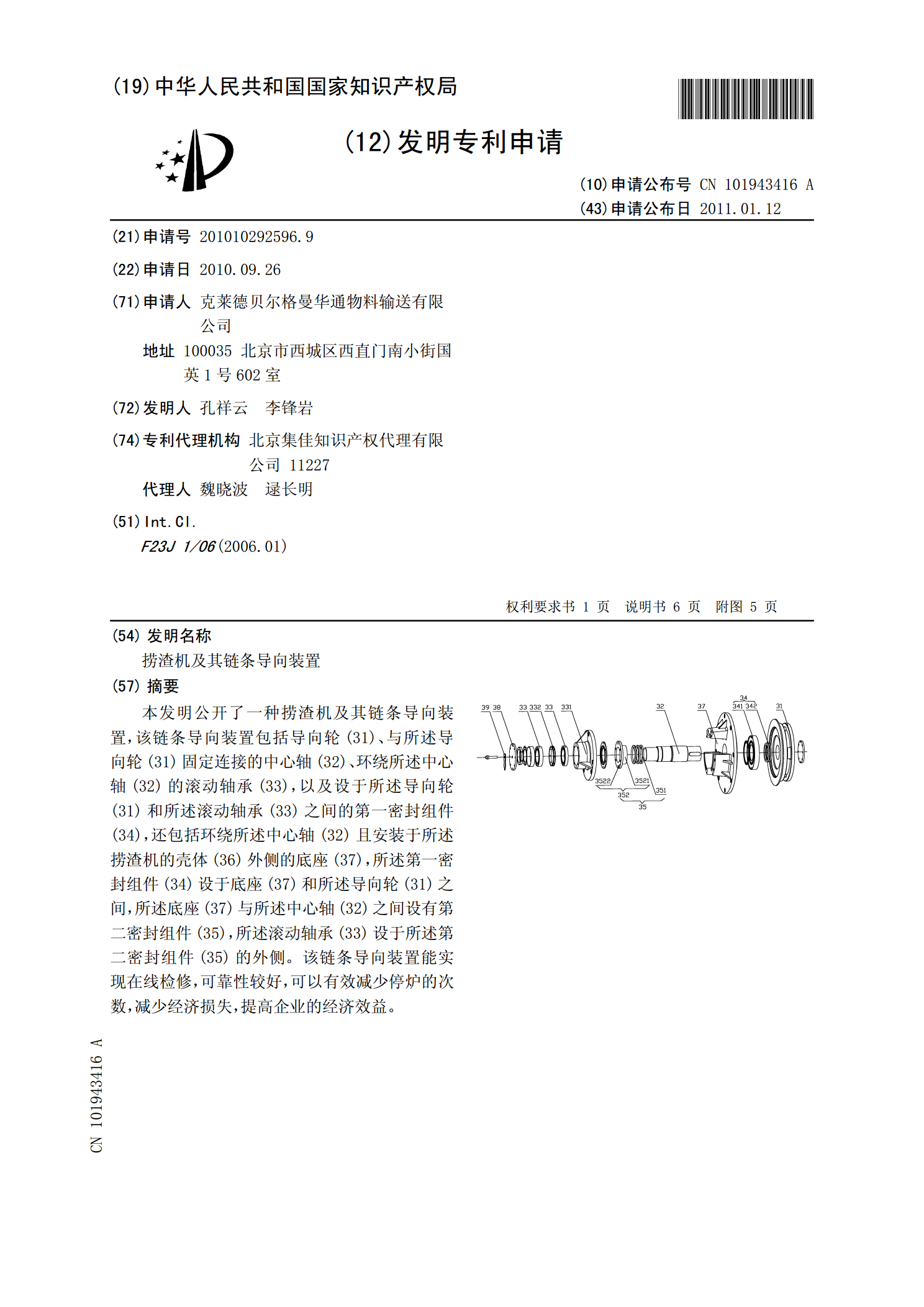

本发明公开了一种捞渣机及其链条导向装置,该链条导向装置包括导向轮(31)、与所述导向轮(31)固定连接的中心轴(32)、环绕所述中心轴(32)的滚动轴承(33),以及设于所述导向轮(31)和所述滚动轴承(33)之间的第一密封组件(34),还包括环绕所述中心轴(32)且安装于所述捞渣机的壳体(36)外侧的底座(37),所述第一密封组件(34)设于底座(37)和所述导向轮(31)之间,所述底座(37)与所述中心轴(32)之间设有第二密封组件(35),所述滚动轴承(33)设于所述第二密封组件(35)的外侧。该链

转炉副枪导向装置.pdf

本发明公开一种转炉副枪导向装置,包括:炉体,炉体开设有连通于炉体内外的检测口;检测副枪,检测副枪设于检测口的上方;驱动机构,驱动机构设于所述炉体,并具有驱动部分,驱动部分连接检测副枪,以驱动检测副枪上升或下降,检测副枪上升或下降时可通过检测口进入或退出炉体;导向装置,导向装置连接于驱动部分的下方,以跟随所述检测副枪上升或下降,导向装置用于限制检测副枪水平方向的运动。本发明通过采用导向装置和检测副枪安装于驱动机构,在驱动机构带动检测副枪升降时,能够更加精确的通过检测口以插入炉体进行检测,以减少检测副枪出现磨