缩短电炉冶炼周期的方法.pdf

书生****瑞梦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

缩短电炉冶炼周期的方法.pdf

本发明属于电炉炼钢技术领域,具体公开了一种缩短电炉冶炼周期的方法,包括以下步骤:a、上一炉冶炼留钢10t,向炉内加入石灰,废钢物料和合金料,使废钢物料熔化,熔化过程中加入碳粉、硅铁、化渣剂,同时向炉内吹氧气;b、冶炼过程中底吹气体:熔化期采用N

缩短电炉炼钢冶炼周期的装置和方法.pdf

本发明提供一种缩短电炉炼钢冶炼周期的装置和方法。缩短电炉炼钢冶炼周期的装置,包括:制氧系统、压缩系统、储存系统、氧气站阀门室和电炉阀门站;所述电炉阀门站与所述电炉连通。缩短电炉炼钢冶炼周期的方法,包括:制氧系统生产氧气,然后输送至压缩系统对氧气进行压缩;经所述压缩系统处理后的氧气输入储存系统进行存储,然后通过氧气站阀门室一次调节来自所述储存系统的氧气压力;再通过电炉阀门站进行二次调节压力,然后送入电炉使用。本申请提供的装置和方法,能够缩短大型电炉炼钢冶炼周期。

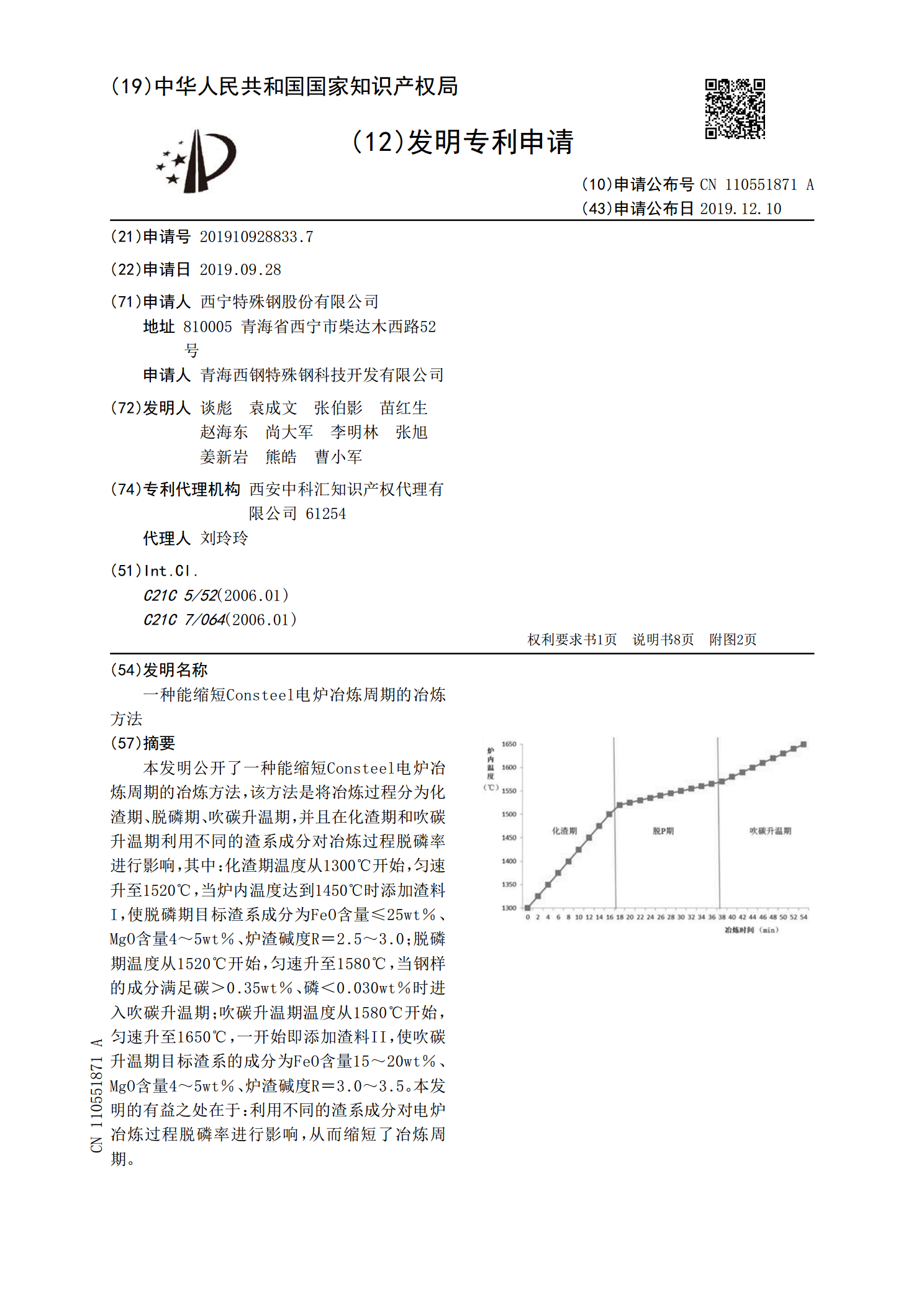

一种能缩短Consteel电炉冶炼周期的冶炼方法.pdf

本发明公开了一种能缩短Consteel电炉冶炼周期的冶炼方法,该方法是将冶炼过程分为化渣期、脱磷期、吹碳升温期,并且在化渣期和吹碳升温期利用不同的渣系成分对冶炼过程脱磷率进行影响,其中:化渣期温度从1300℃开始,匀速升至1520℃,当炉内温度达到1450℃时添加渣料I,使脱磷期目标渣系成分为FeO含量≤25wt%、MgO含量4~5wt%、炉渣碱度R=2.5~3.0;脱磷期温度从1520℃开始,匀速升至1580℃,当钢样的成分满足碳>0.35wt%、磷<0.030wt%时进入吹碳升温期;吹碳升温期温度从1

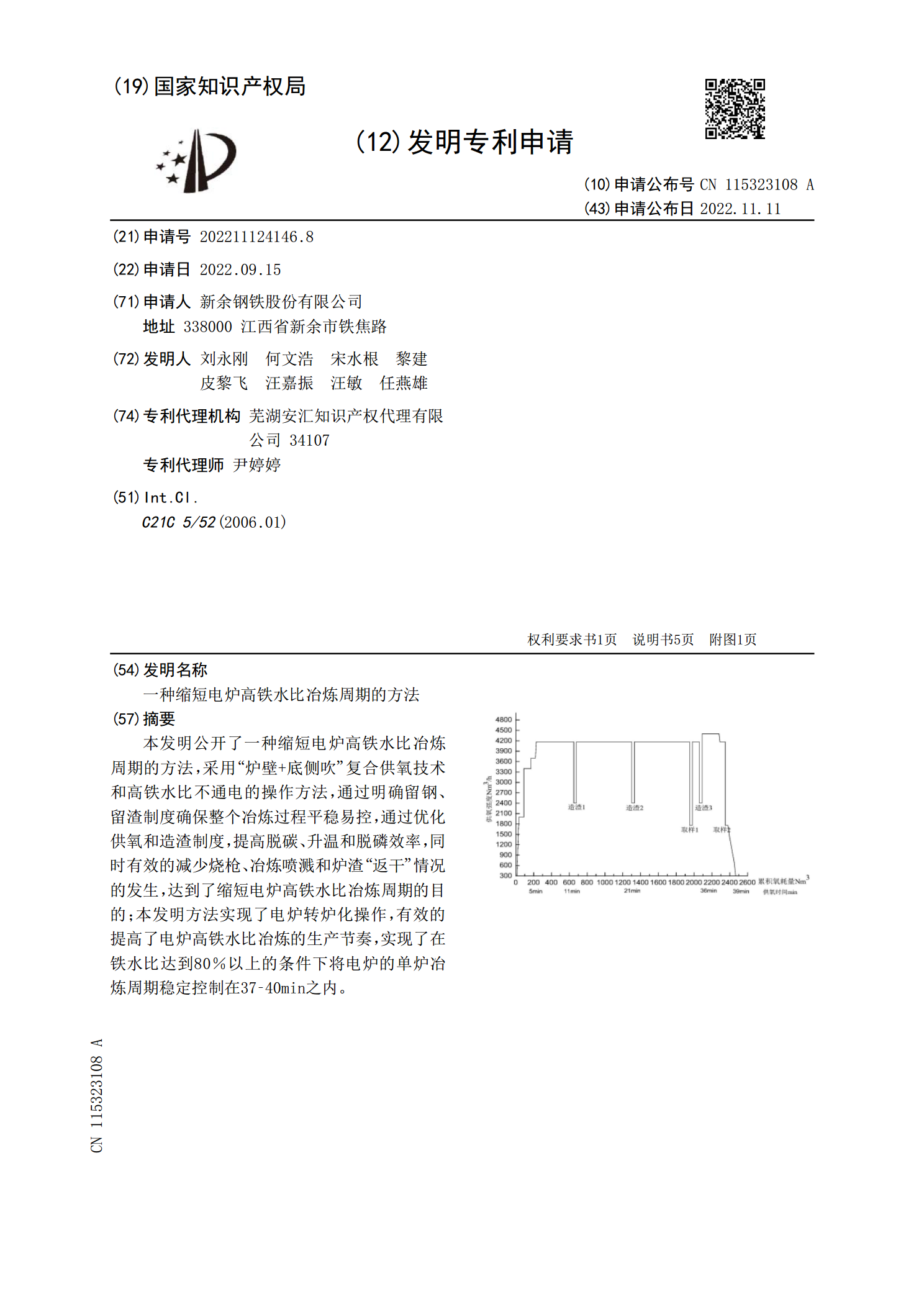

一种缩短电炉高铁水比冶炼周期的方法.pdf

本发明公开了一种缩短电炉高铁水比冶炼周期的方法,采用“炉壁+底侧吹”复合供氧技术和高铁水比不通电的操作方法,通过明确留钢、留渣制度确保整个冶炼过程平稳易控,通过优化供氧和造渣制度,提高脱碳、升温和脱磷效率,同时有效的减少烧枪、冶炼喷溅和炉渣“返干”情况的发生,达到了缩短电炉高铁水比冶炼周期的目的;本发明方法实现了电炉转炉化操作,有效的提高了电炉高铁水比冶炼的生产节奏,实现了在铁水比达到80%以上的条件下将电炉的单炉冶炼周期稳定控制在37‑40min之内。

一种缩短转炉冶炼周期的方法.pdf

本发明公开了一种缩短转炉冶炼周期的方法,涉及钢铁生产技术领域,对转炉炼钢冶炼步骤进行实时在线的数字化跟踪与分析,在快速定位出影响炼钢冶炼周期的制约因素的基础上,有针对性的采取缩短加料时间、提升冶炼强度、合理管控终点C和P成份等措施,实现了炼钢冶炼周期缩短;对转炉炼钢冶炼过程中冶炼时间长、效率低、能耗高的问题,通过对冶炼周期进行拆解和对各个步骤进行监控,发现不足,不断优化,缩短冶炼周期,实现效率效益提升。