烧结炉以及基于该烧结炉的硬质合金烧结方法.pdf

一吃****仪凡

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

烧结炉以及基于该烧结炉的硬质合金烧结方法.pdf

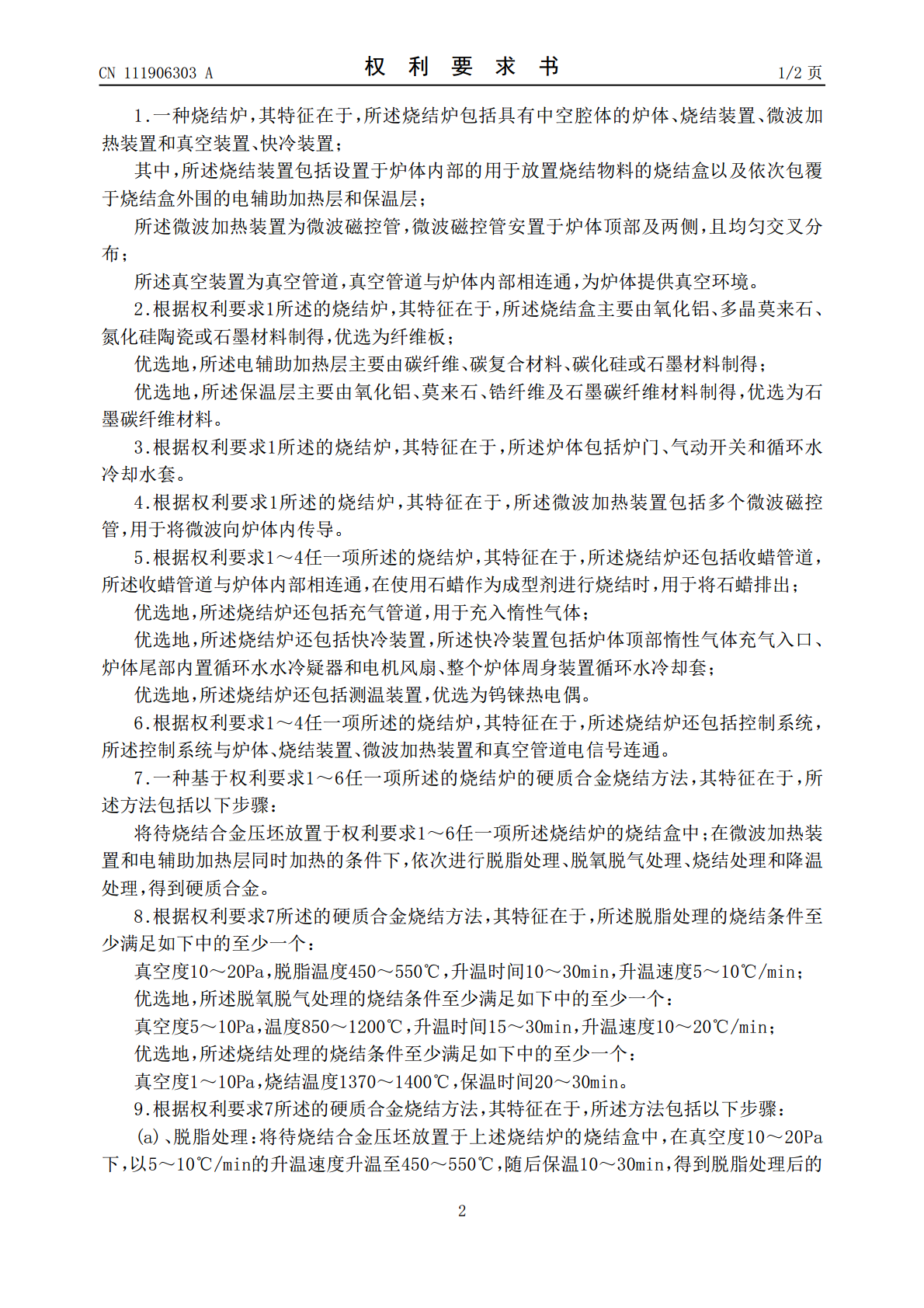

本发明提供了一种烧结炉以及基于该烧结炉的硬质合金烧结方法,涉及合金烧结技术领域。所述烧结炉的炉体内部设置有外围包覆电辅助加热层和保温层的烧结盒,同时该烧结炉还设置有微波加热装置、真空装置、快冷装置和惰性气体充气装置。因此,在烧结时可以实现真空条件下,电辅助加热和微波加热的同时加热工作,有效缓解了现有电加热真空烧结炉保温时间长,烧结温度高,合金晶粒长大无法有效控制的问题,或着现有微波烧结炉由于合金制品表面温度低于内部,出现负的温度梯度现象而导致的烧结效果不佳的问题。

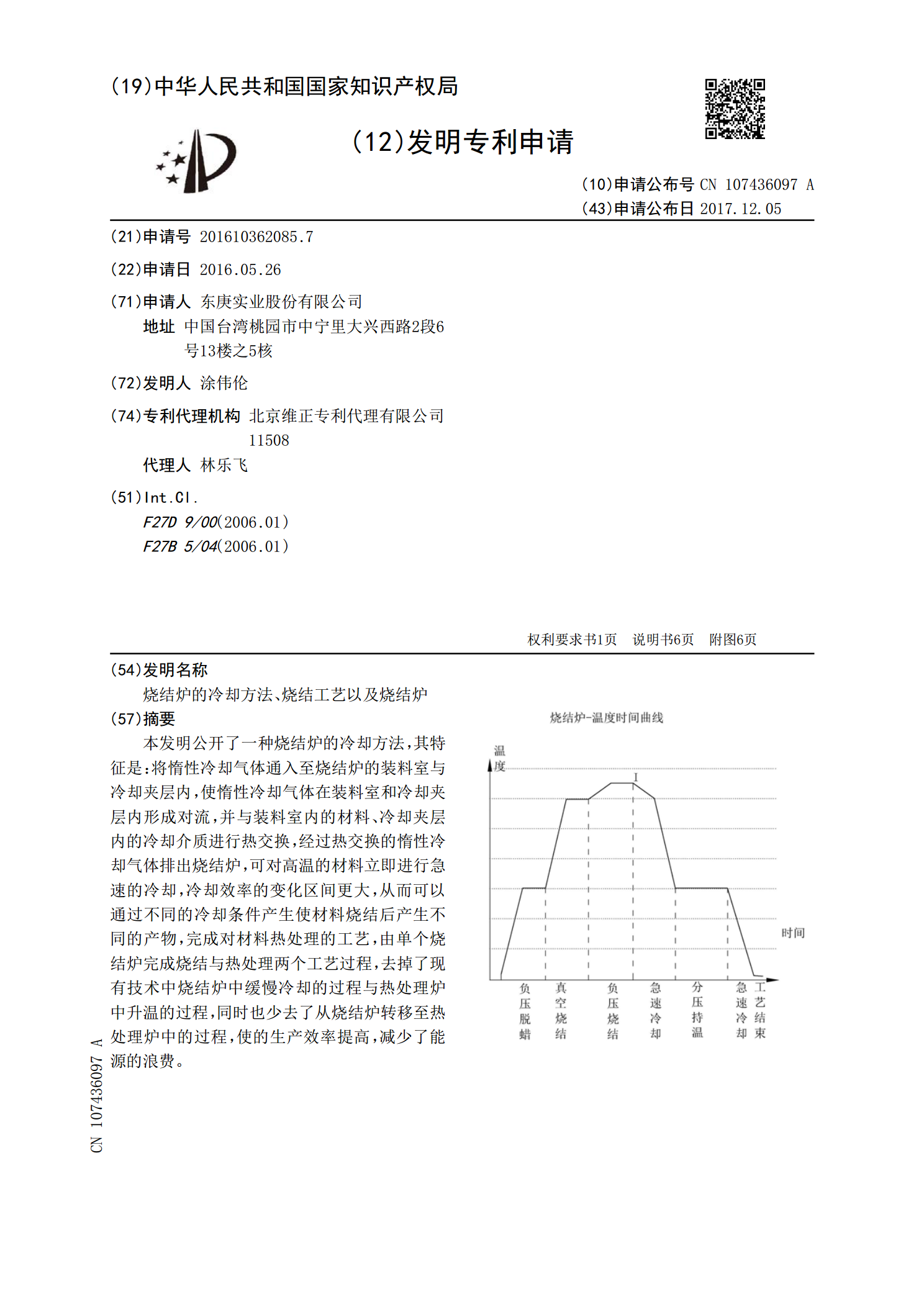

烧结炉的冷却方法、烧结工艺以及烧结炉.pdf

本发明公开了一种烧结炉的冷却方法,其特征是:将惰性冷却气体通入至烧结炉的装料室与冷却夹层内,使惰性冷却气体在装料室和冷却夹层内形成对流,并与装料室内的材料、冷却夹层内的冷却介质进行热交换,经过热交换的惰性冷却气体排出烧结炉,可对高温的材料立即进行急速的冷却,冷却效率的变化区间更大,从而可以通过不同的冷却条件产生使材料烧结后产生不同的产物,完成对材料热处理的工艺,由单个烧结炉完成烧结与热处理两个工艺过程,去掉了现有技术中烧结炉中缓慢冷却的过程与热处理炉中升温的过程,同时也少去了从烧结炉转移至热处理炉中的过程

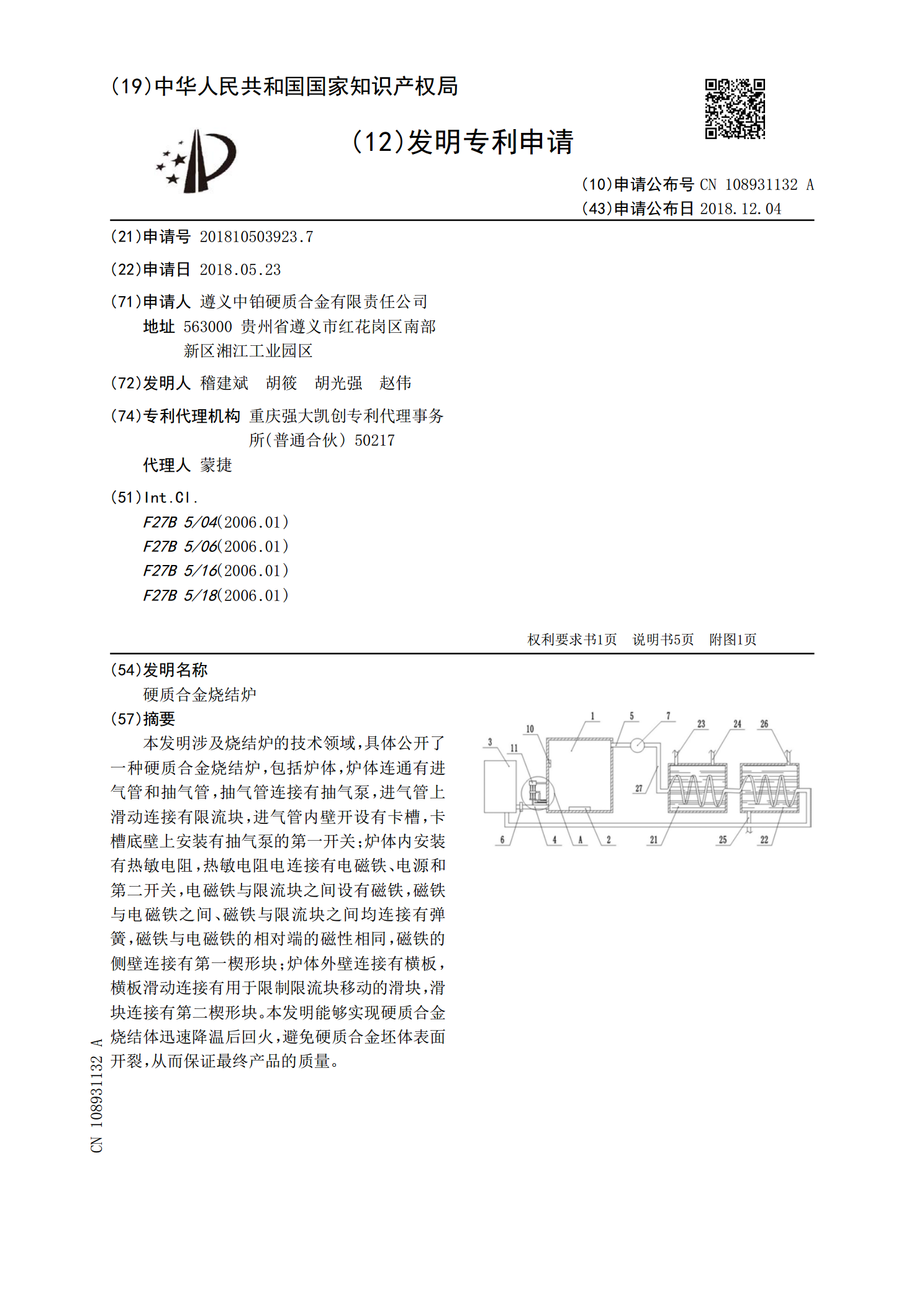

硬质合金烧结炉.pdf

本发明涉及烧结炉的技术领域,具体公开了一种硬质合金烧结炉,包括炉体,炉体连通有进气管和抽气管,抽气管连接有抽气泵,进气管上滑动连接有限流块,进气管内壁开设有卡槽,卡槽底壁上安装有抽气泵的第一开关;炉体内安装有热敏电阻,热敏电阻电连接有电磁铁、电源和第二开关,电磁铁与限流块之间设有磁铁,磁铁与电磁铁之间、磁铁与限流块之间均连接有弹簧,磁铁与电磁铁的相对端的磁性相同,磁铁的侧壁连接有第一楔形块;炉体外壁连接有横板,横板滑动连接有用于限制限流块移动的滑块,滑块连接有第二楔形块。本发明能够实现硬质合金烧结体迅速降

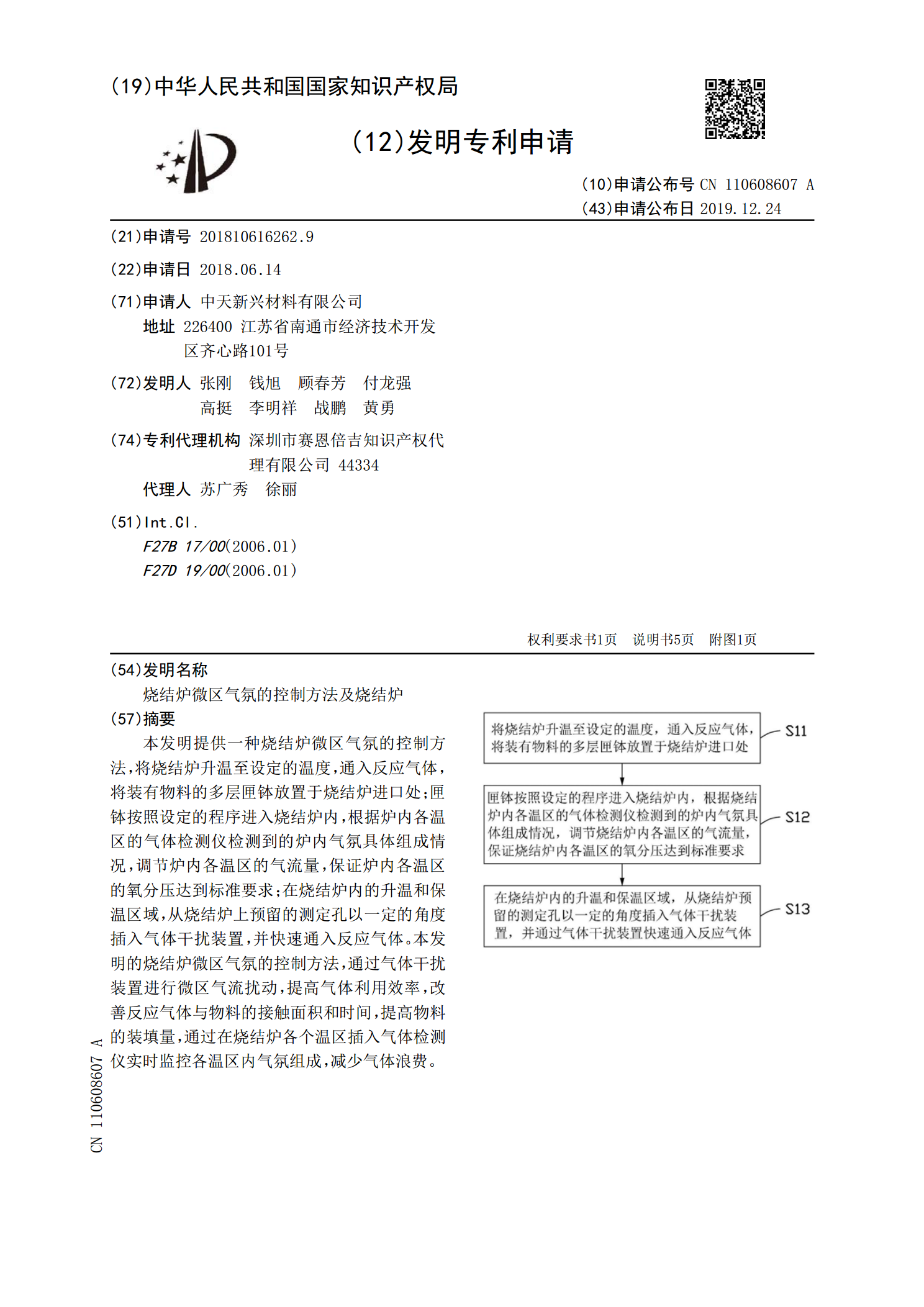

烧结炉微区气氛的控制方法及烧结炉.pdf

本发明提供一种烧结炉微区气氛的控制方法,将烧结炉升温至设定的温度,通入反应气体,将装有物料的多层匣钵放置于烧结炉进口处;匣钵按照设定的程序进入烧结炉内,根据炉内各温区的气体检测仪检测到的炉内气氛具体组成情况,调节炉内各温区的气流量,保证炉内各温区的氧分压达到标准要求;在烧结炉内的升温和保温区域,从烧结炉上预留的测定孔以一定的角度插入气体干扰装置,并快速通入反应气体。本发明的烧结炉微区气氛的控制方法,通过气体干扰装置进行微区气流扰动,提高气体利用效率,改善反应气体与物料的接触面积和时间,提高物料的装填量,通

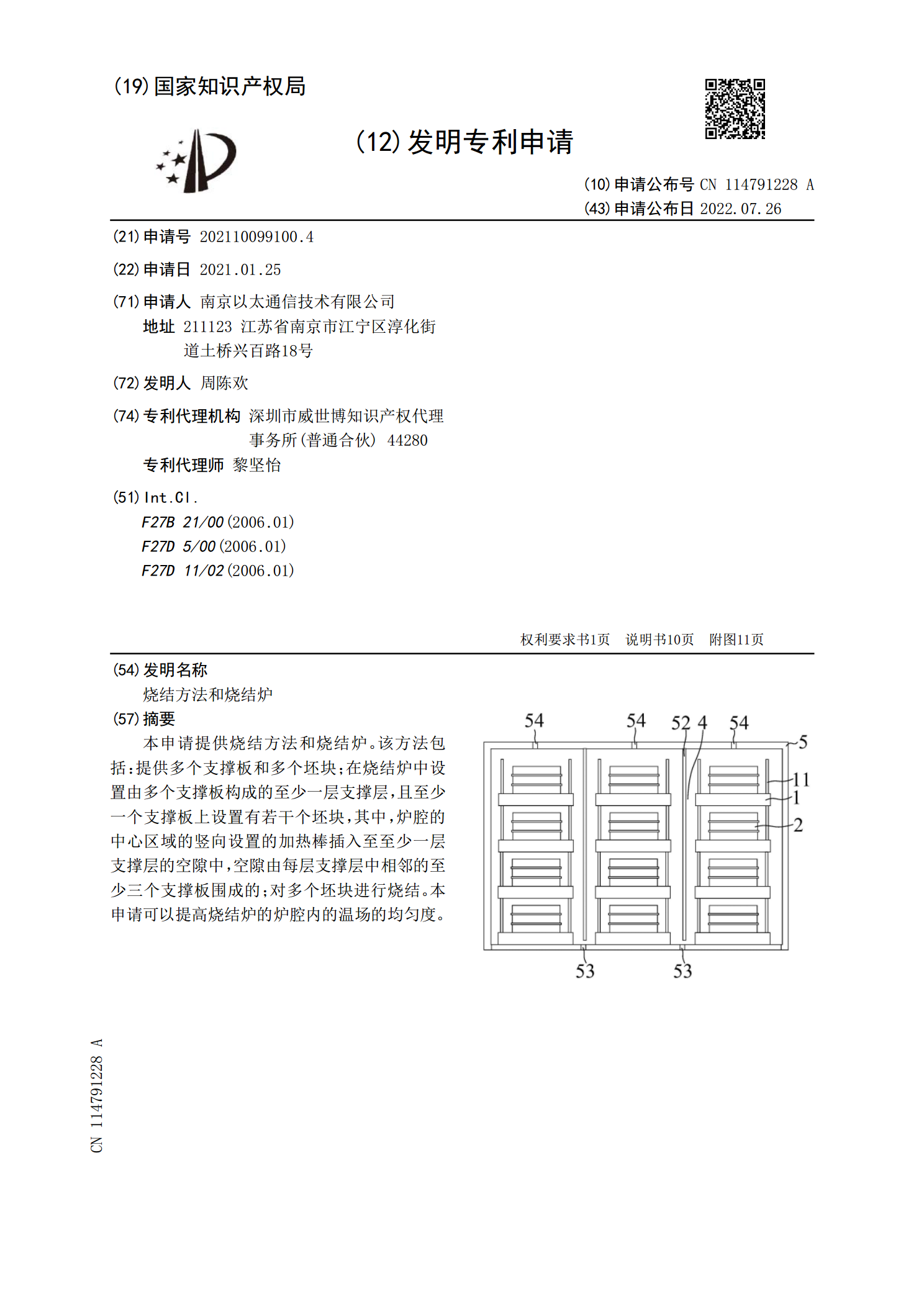

烧结方法和烧结炉.pdf

本申请提供烧结方法和烧结炉。该方法包括:提供多个支撑板和多个坯块;在烧结炉中设置由多个支撑板构成的至少一层支撑层,且至少一个支撑板上设置有若干个坯块,其中,炉腔的中心区域的竖向设置的加热棒插入至至少一层支撑层的空隙中,空隙由每层支撑层中相邻的至少三个支撑板围成的;对多个坯块进行烧结。本申请可以提高烧结炉的炉腔内的温场的均匀度。