烧结炉微区气氛的控制方法及烧结炉.pdf

贤惠****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

烧结炉微区气氛的控制方法及烧结炉.pdf

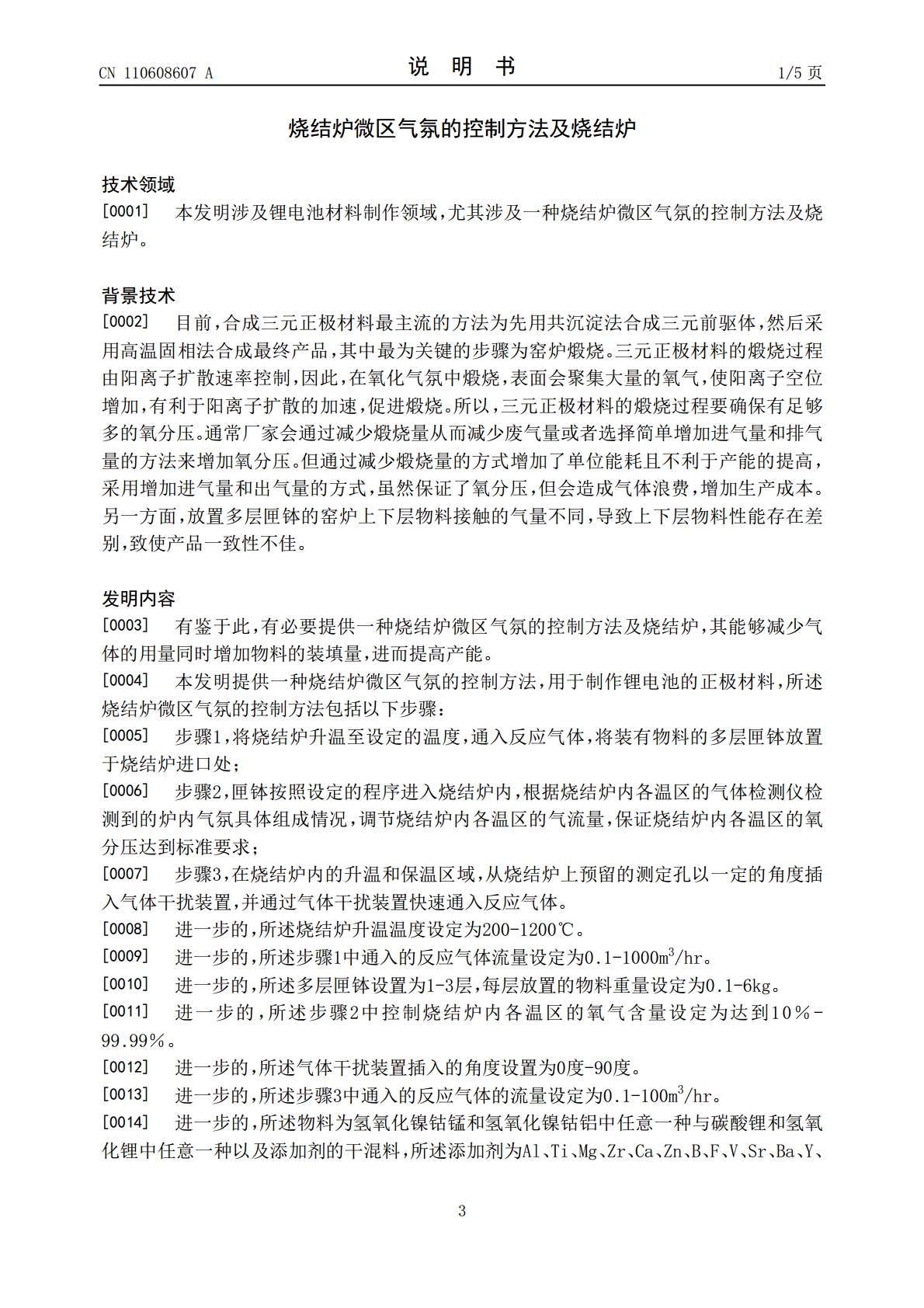

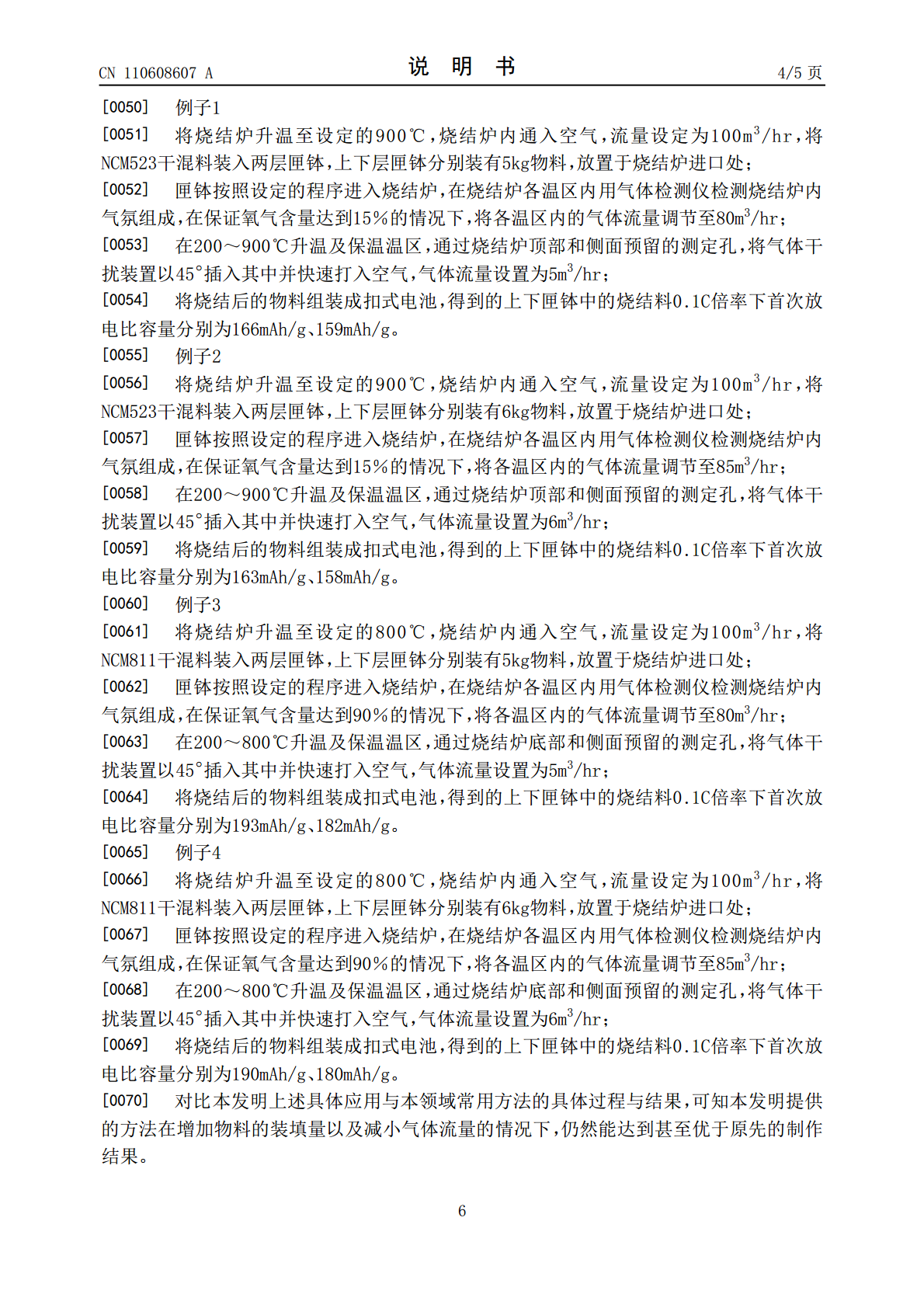

本发明提供一种烧结炉微区气氛的控制方法,将烧结炉升温至设定的温度,通入反应气体,将装有物料的多层匣钵放置于烧结炉进口处;匣钵按照设定的程序进入烧结炉内,根据炉内各温区的气体检测仪检测到的炉内气氛具体组成情况,调节炉内各温区的气流量,保证炉内各温区的氧分压达到标准要求;在烧结炉内的升温和保温区域,从烧结炉上预留的测定孔以一定的角度插入气体干扰装置,并快速通入反应气体。本发明的烧结炉微区气氛的控制方法,通过气体干扰装置进行微区气流扰动,提高气体利用效率,改善反应气体与物料的接触面积和时间,提高物料的装填量,通

一种多向气氛烧结炉及多向气氛控制工艺.pdf

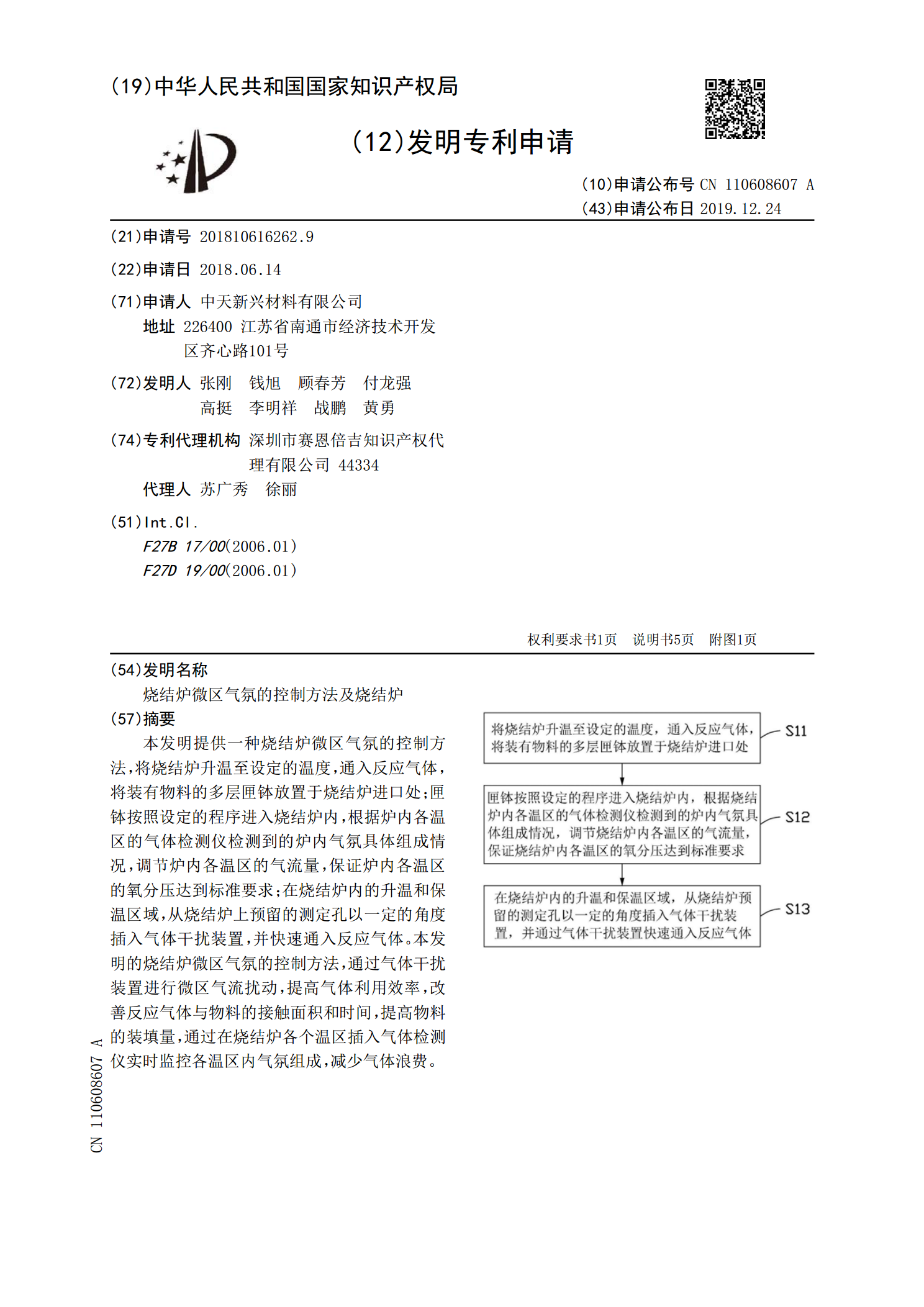

本发明公开一种多向气氛烧结炉及多向气氛控制工艺,涉及烧结炉及烧结工艺技术领域;该气氛烧结炉包括料箱,所述料箱的前部、后部、中部、左部和右部等均分别设置有气氛控制机构,所述气氛控制机构包括进气机构和出气机构,气体能够通过所述进气机构流入所述料箱,并通过所述出气机构流出料箱,从而形成气体在料箱内外的流动。该工艺包括,步骤一,通过料箱至少一个方向上的气氛控制机构作为进气机构向料箱内充入气体;步骤二,通过料箱除步骤一之外,其他方向上的至少一个气氛控制机构作为出气机构排出料箱内的气体。本发明通过上述多向气氛烧结炉及

一种双向气氛控制工艺及双向气氛烧结炉.pdf

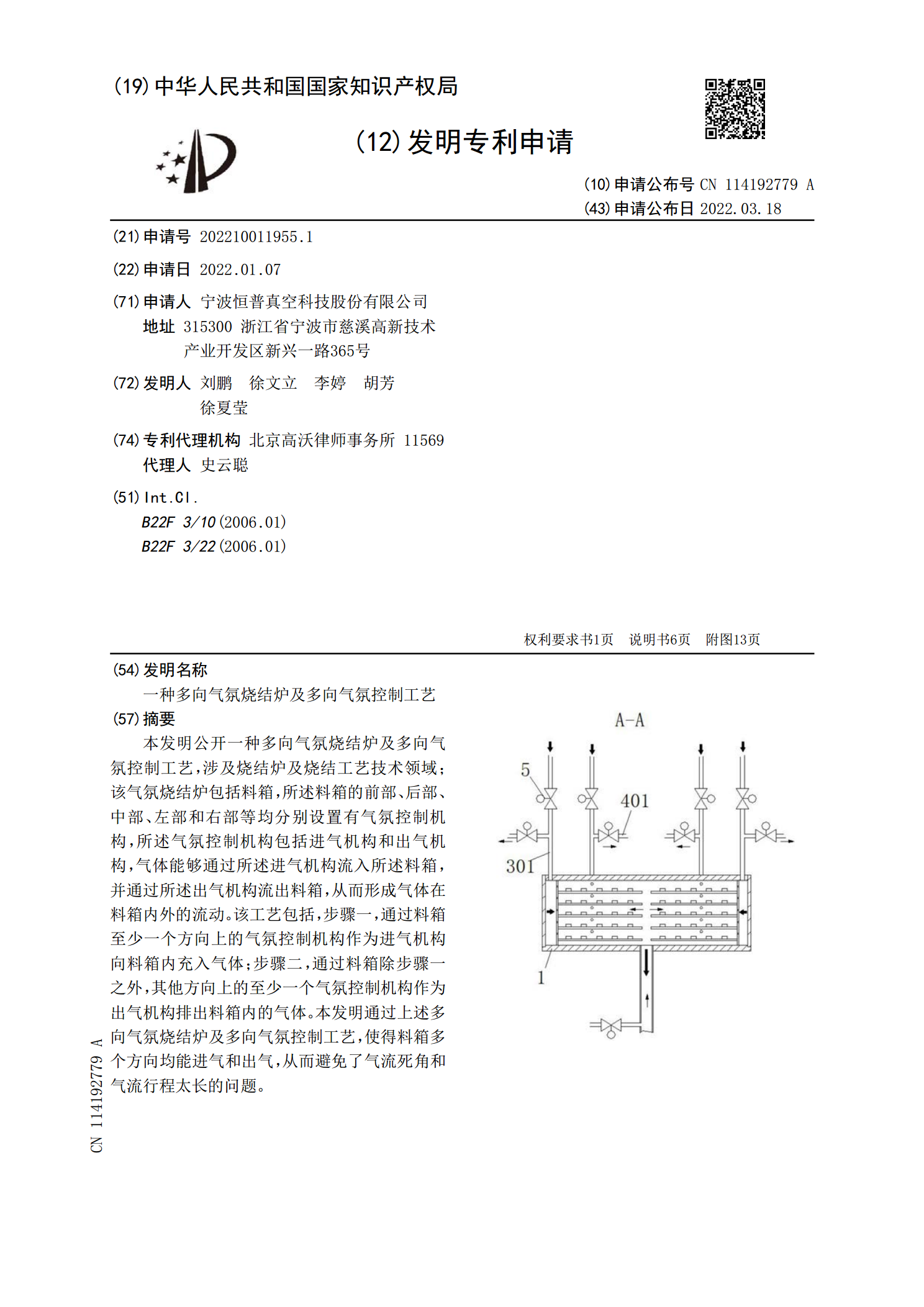

本发明公开了一种双向气氛控制工艺及双向气氛烧结炉,通过双向气氛控制,让单向气氛控制中流动方向上各区域产品尺寸、性能出现的差异得到反方向气氛控制的补足,使产品的尺寸、性能前后均匀。

测定气氛烧结炉内气氛一致性的方法.pdf

本发明提供一种测定气氛烧结炉内气氛一致性的方法,该测定气氛烧结炉内气氛一致性的方法包括:获取多个标准样块,将标准样块分别置于气氛烧结炉内的不同烧结位上,并根据烧结位对每一标准样块编号;其中,标准样块由耐高温粉体和挥发性物质通过干压、流延工艺制备而成;升温气氛烧结炉至预设工作温度、并调节炉内气氛至工作状态,对标准样块进行烧结,达到第一预设时间后,停止烧结、取出标准样块;对编号的标准样块进行折射率测试、能谱分析测试、失重量测试和/或碳含量测试;根据测试结果判断气氛烧结炉内的气氛一致性。本发明能够实现评估气氛烧

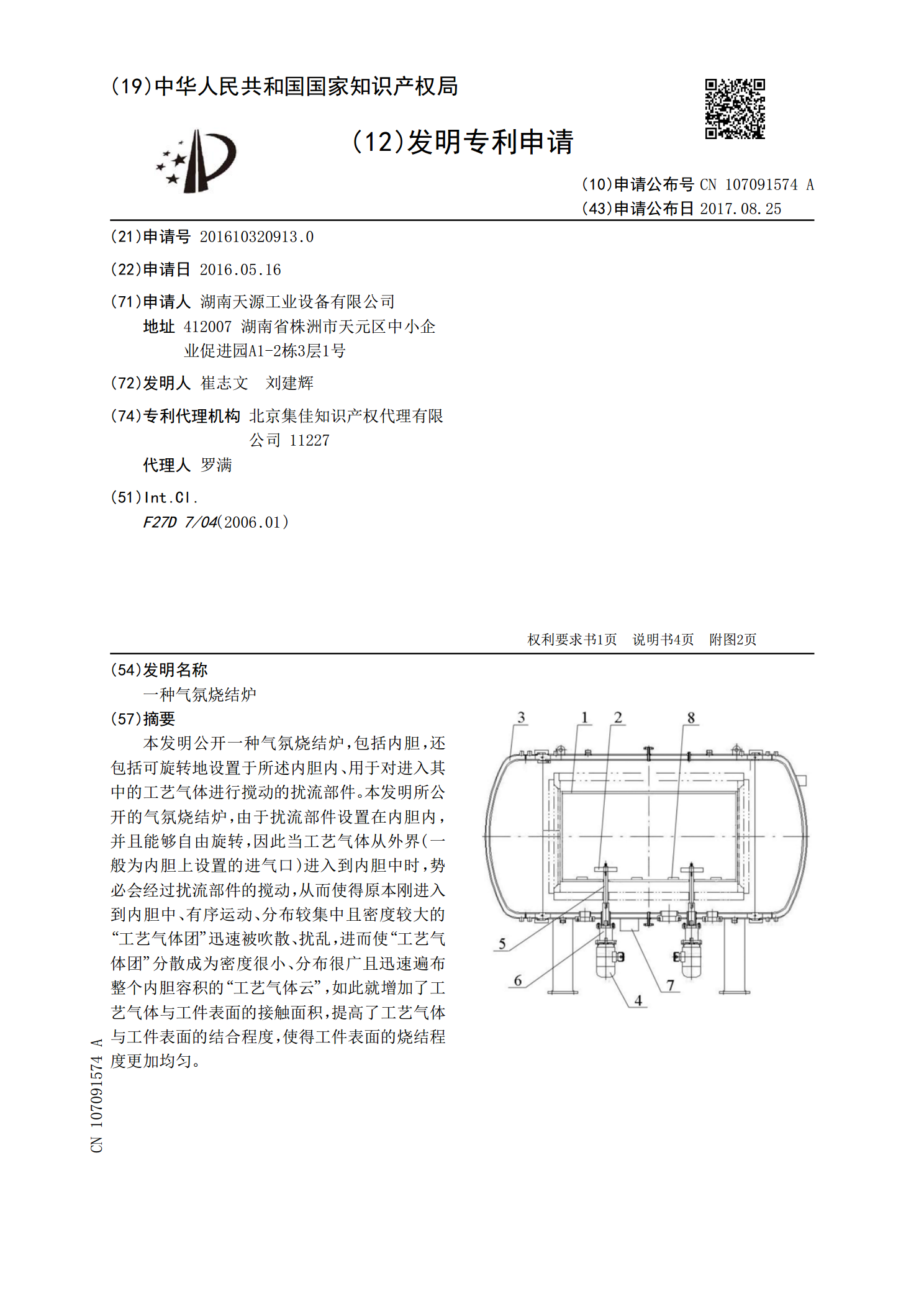

一种气氛烧结炉.pdf

本发明公开一种气氛烧结炉,包括内胆,还包括可旋转地设置于所述内胆内、用于对进入其中的工艺气体进行搅动的扰流部件。本发明所公开的气氛烧结炉,由于扰流部件设置在内胆内,并且能够自由旋转,因此当工艺气体从外界(一般为内胆上设置的进气口)进入到内胆中时,势必会经过扰流部件的搅动,从而使得原本刚进入到内胆中、有序运动、分布较集中且密度较大的“工艺气体团”迅速被吹散、扰乱,进而使“工艺气体团”分散成为密度很小、分布很广且迅速遍布整个内胆容积的“工艺气体云”,如此就增加了工艺气体与工件表面的接触面积,提高了工艺气体与工