球墨铸铁轧辊的制备方法以及轧辊.pdf

宛菡****魔王

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

球墨铸铁轧辊的制备方法以及轧辊.pdf

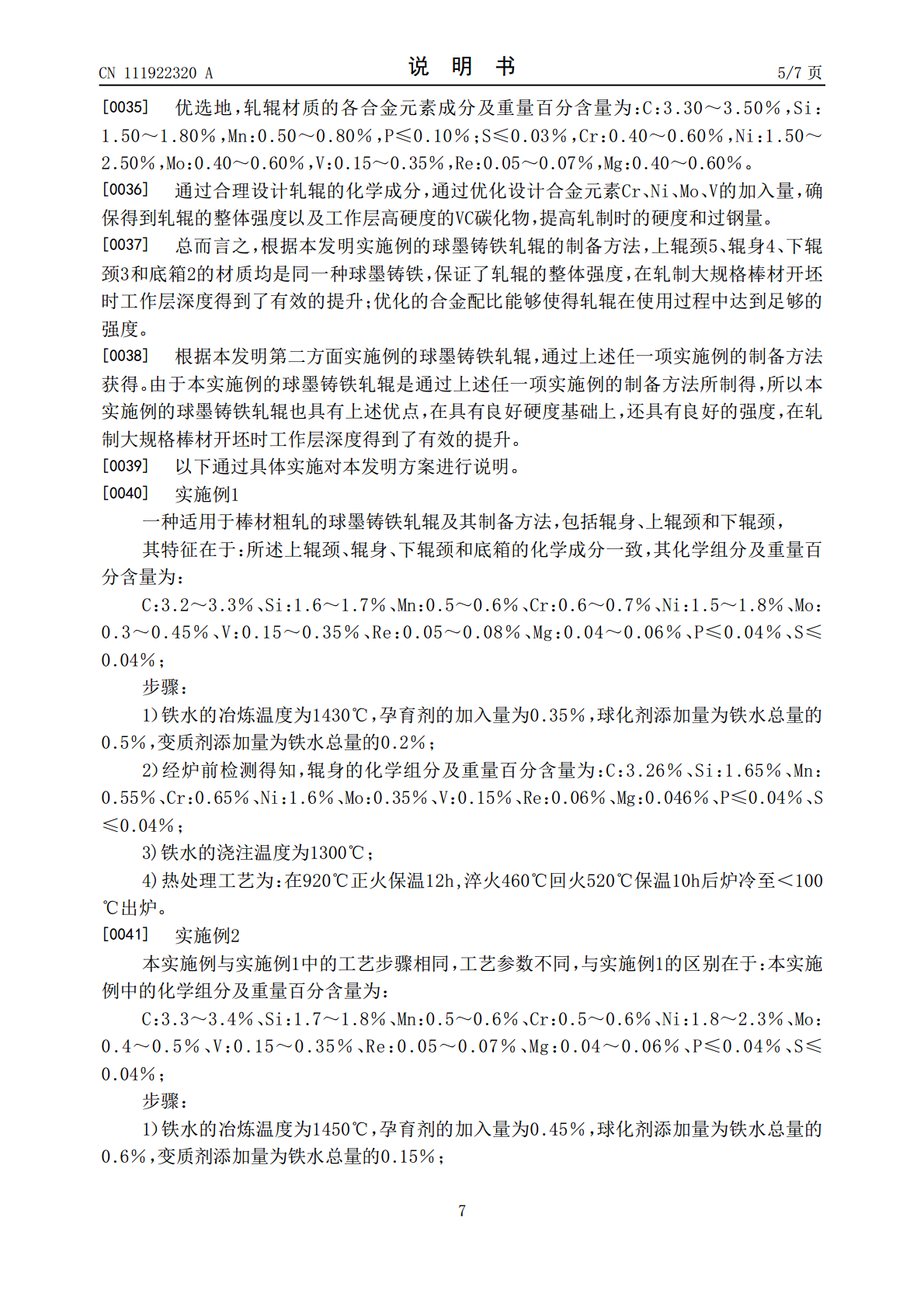

本发明公开了一种球墨铸铁轧辊的制备方法以及轧辊,方法包括以下步骤:S1、采用复合砂箱的方式造型,并在上辊颈造型过程预设一次浇注位置;S2、将预配比的原材料投入中频炉中进行熔炼,设定熔炼温度为1440~1540℃,采用包内冲入法球化及多重孕育、变质处理。S3、设定浇注温度为1300~1360℃,将铁水从座包浇入到型腔,当铁水浇注至预设一次浇注位置时,判断铁水停止旋转和液面停止升降后,将铁水从冒口处进行二次浇注,浇注完毕后,去除冒口中的渣子,并投入保温剂;S4、在常温中冷却,当温度<100℃开箱,并在轧辊冷却

轧辊的制备方法及轧辊.pdf

本发明提供了一种轧辊的制备方法及轧辊,本发明的轧辊的制备方法包括如下步骤,首先冶炼成分合格的轧辊外层的铁水,后加热至1500‑1550℃保温30分钟;在铁水包底部预加入硅锆合金和稀土硅铁合金;待铁水温度降至1390‑1420℃时,将铁水出炉至铁水包内,出炉后扒渣;然后待铁水温度降低至1350±5℃时,在铁水内加入硅铁合金,搅拌至充分融化;在浇注位预先准备漏斗,并在漏斗内预装硅铁粒;待铁水温度降低至1330±5℃时,将铁水包移至浇注位进行浇注,同时使硅铁粒随浇注的铁水均匀进入型腔。本发明的轧辊的制备方法,可

一种球墨铸铁轧辊的冶炼方法.pdf

本发明公开了一种球墨铸铁轧辊的冶炼方法,其方法工艺为:(1)按照每吨废钢中投入40~45kg增碳剂计算进行配料;将增碳剂总量的75~85%投入到中频炉炉底,其余增碳剂随废钢加入到中频炉内,同时加入锰铁;然后进行冶炼;(2)在钢包内加入生石灰,将冶炼后的铁水倒入钢包内,然后加入除渣剂进行除渣;除渣后的铁水返回到中频炉内,加入硅铁并调整合金成份和温度;(3)在浇包内背水侧依次投入球化剂、硅铁、硅锆合金,然后进行出铁,出铁完成后,在铁水液面投入硅铁,在轧辊浇注过程中,随液流投入硅铁。本方法利用废钢加增碳剂完全取

用于轧辊研磨的方法以及装置.pdf

在一个方面,一种用于轧辊研磨的方法利用了一个多孔的并且可渗透的研磨轮。在另一方面,一种用于对轧辊进行研磨的方法包括当该研磨轮横过一个轧辊的表面时对该研磨轮进行修整。其他方面涉及一种系统,例如一个轧辊研磨机或其零件,其中一个修整工具在该研磨轮研磨轧辊的表面时与研磨轮接触。在一些具体的实例中,在研磨轮横过轧辊的表面时使研磨轮与一个旋转修整工具保持接触。

球墨铸铁轧辊保温冒口研究.docx

球墨铸铁轧辊保温冒口研究球墨铸铁轧辊保温冒口研究摘要:球墨铸铁轧辊在轧制过程中起到重要的作用,但长时间的高温工作会导致冒口损坏,影响轧辊寿命和质量。为了解决这一问题,本文对球墨铸铁轧辊的保温冒口进行了深入研究。通过实验和模拟分析,探究了保温冒口的影响因素和最佳冒口结构。研究结果表明,合理设计的保温冒口可以有效降低球墨铸铁轧辊的温度变化,延长轧辊寿命。关键词:球墨铸铁轧辊,保温冒口,温度变化,寿命延长1.引言球墨铸铁轧辊是现代轧机中重要的部件之一,其主要作用是通过与轧钢坯接触,实现钢坯的塑性变形和尺寸调整。