提升超低碳钢RH精炼脱碳速率的方法和侧吹装置.pdf

玄静****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

提升超低碳钢RH精炼脱碳速率的方法和侧吹装置.pdf

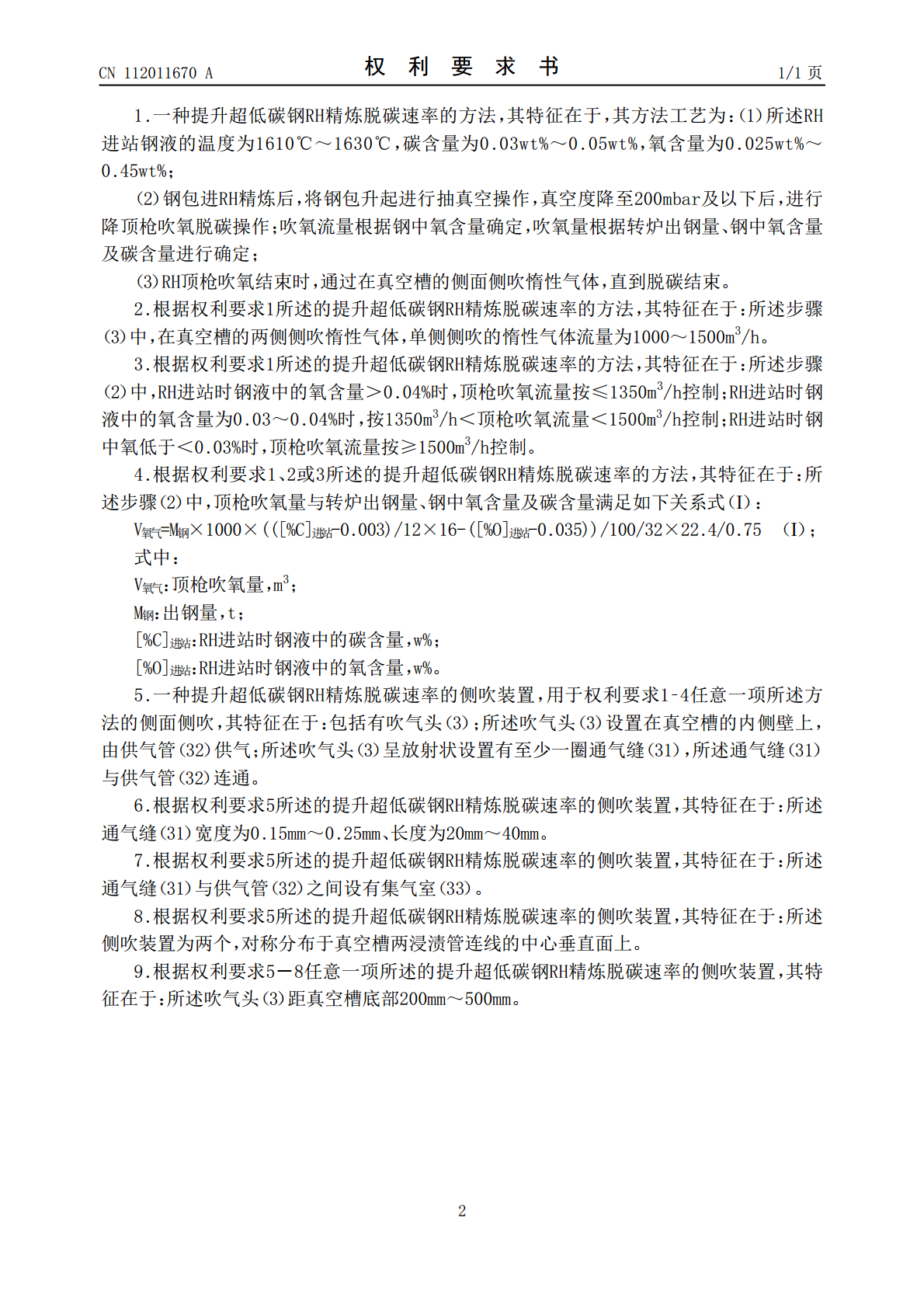

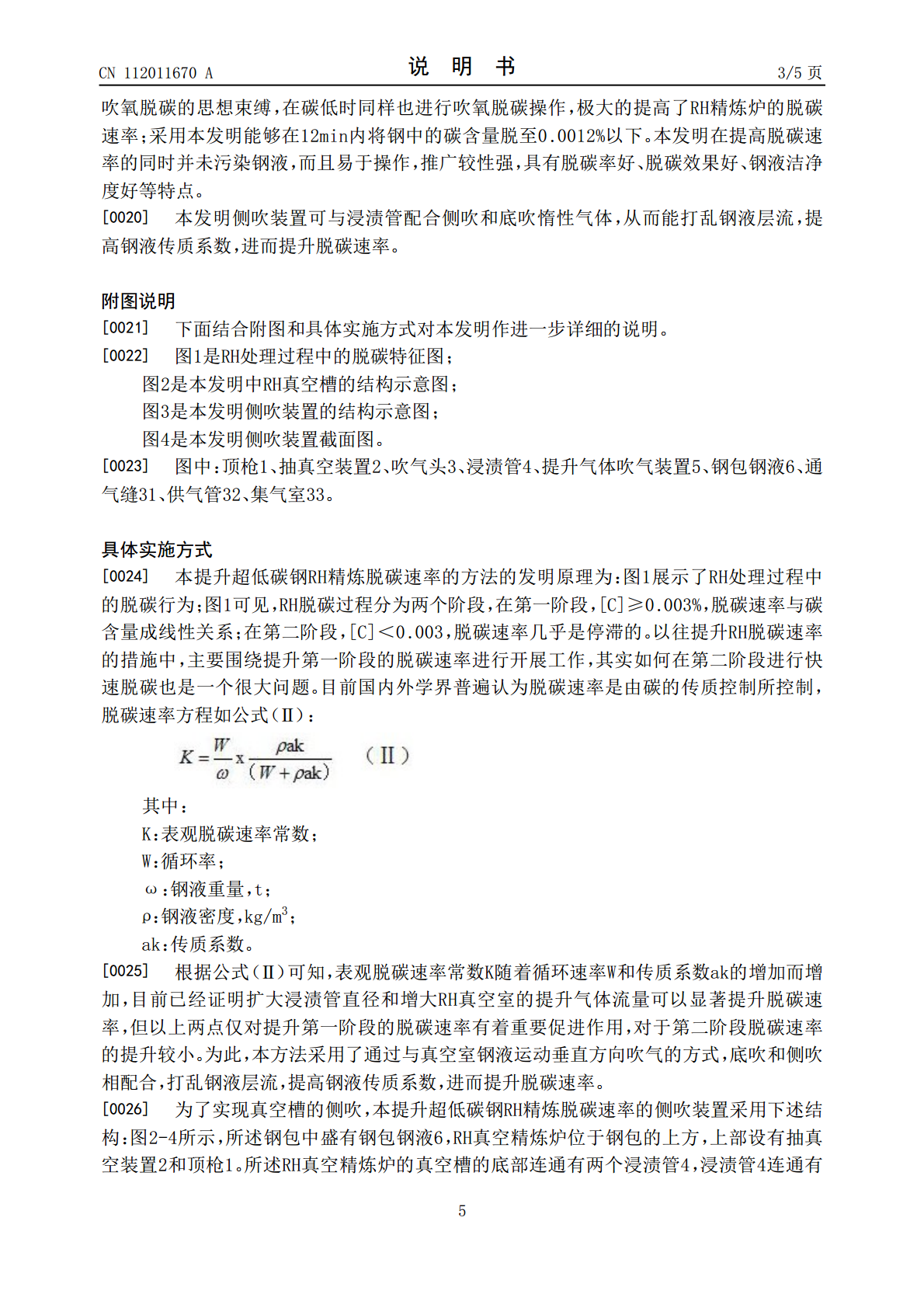

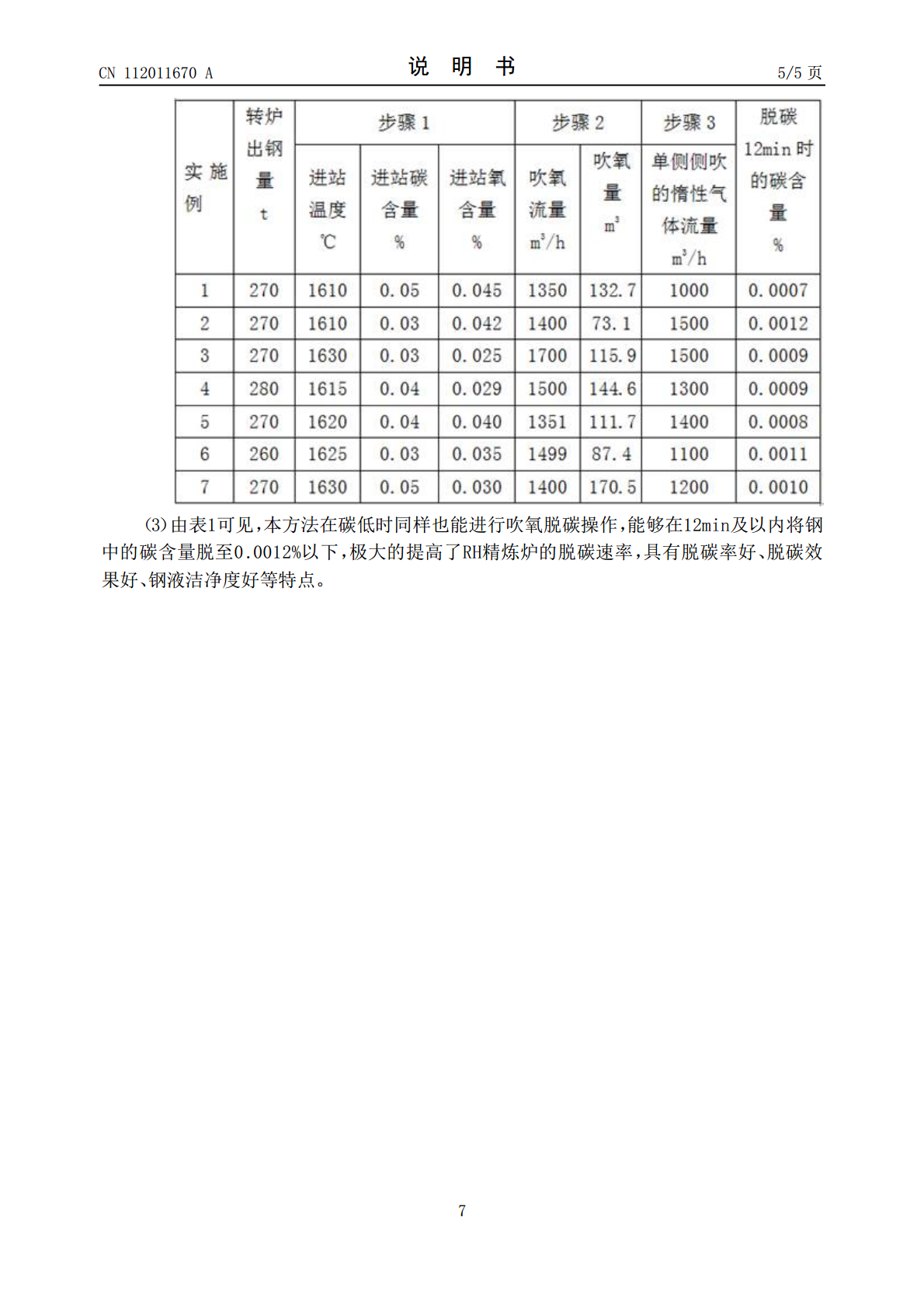

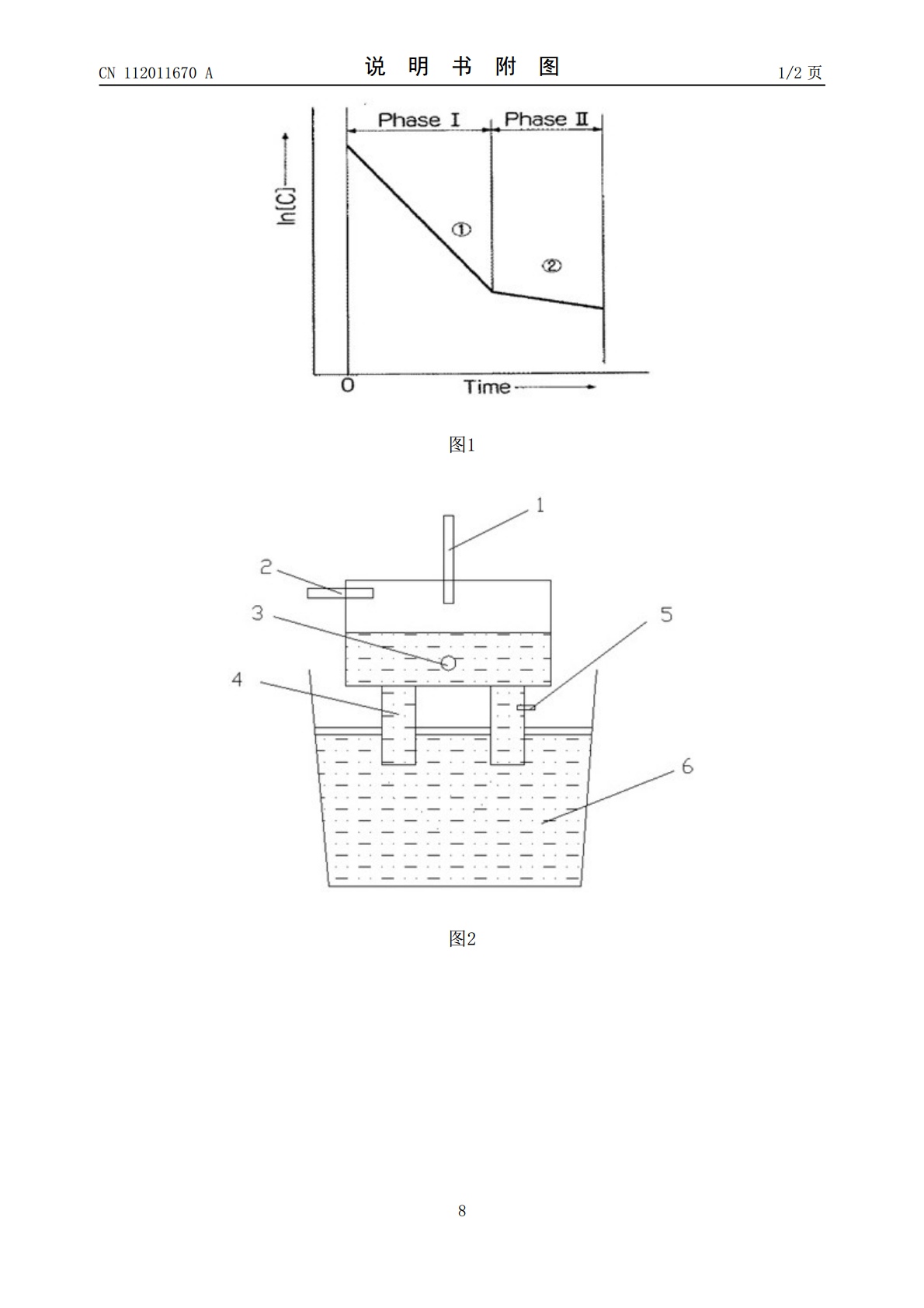

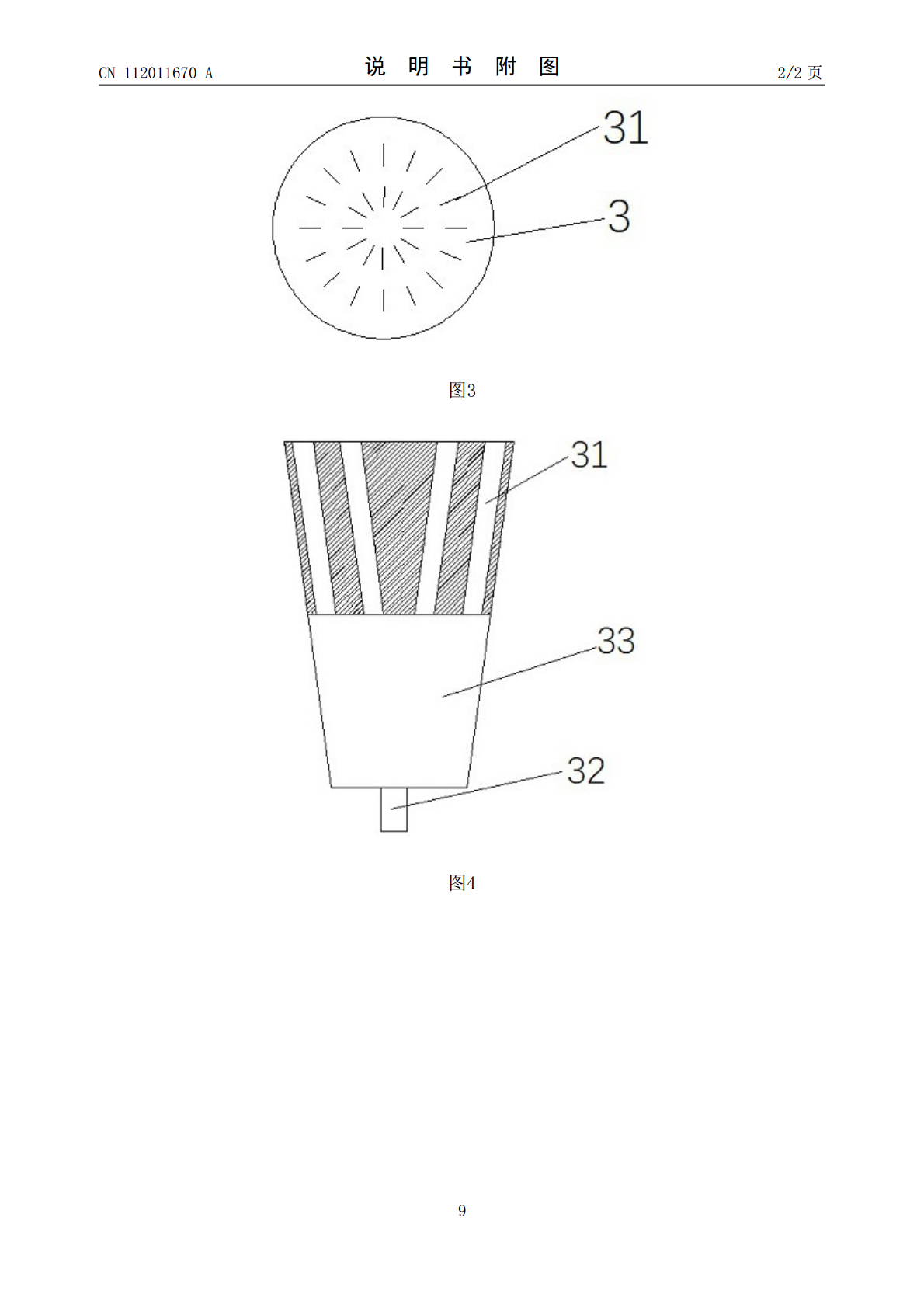

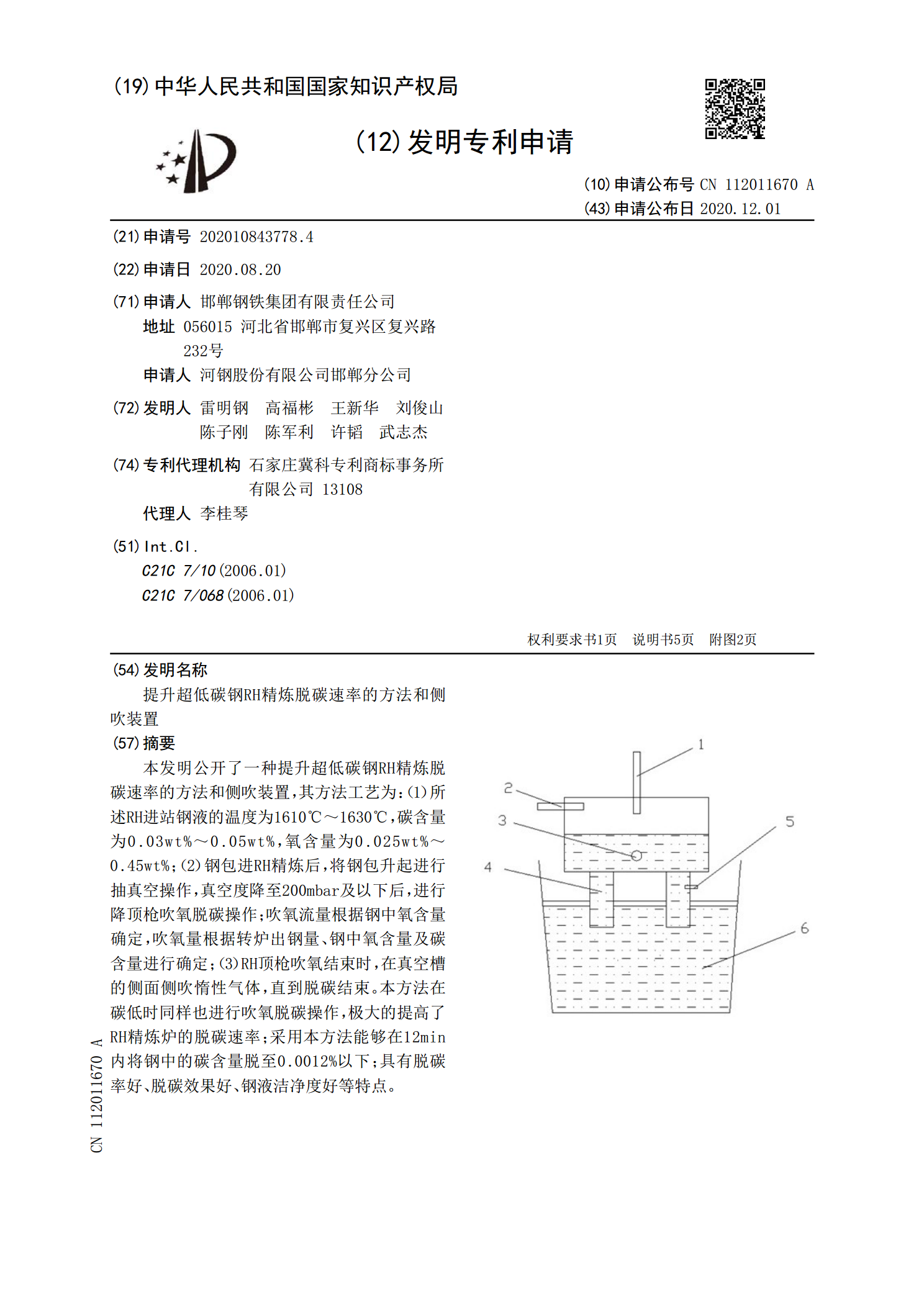

本发明公开了一种提升超低碳钢RH精炼脱碳速率的方法和侧吹装置,其方法工艺为:(1)所述RH进站钢液的温度为1610℃~1630℃,碳含量为0.03wt%~0.05wt%,氧含量为0.025wt%~0.45wt%;(2)钢包进RH精炼后,将钢包升起进行抽真空操作,真空度降至200mbar及以下后,进行降顶枪吹氧脱碳操作;吹氧流量根据钢中氧含量确定,吹氧量根据转炉出钢量、钢中氧含量及碳含量进行确定;(3)RH顶枪吹氧结束时,在真空槽的侧面侧吹惰性气体,直到脱碳结束。本方法在碳低时同样也进行吹氧脱碳操作,极大的

RH生产超低碳钢的脱碳速率及工艺优化.docx

RH生产超低碳钢的脱碳速率及工艺优化超低碳钢是指碳含量≤0.007%的钢种,优点是具有优异的可焊性、成型加工性能和晶界清晰度。然而,在制造过程中,由于杂质的存在和不合理的生产工艺参数,超低碳钢中仍然存在着一定数量的碳,这可能会影响其质量和性能。因此,开发一种高效的脱碳工艺,降低钢中碳的含量,提高超低碳钢的质量和性能,变得至关重要。最近几十年来,许多新的脱碳技术被引入到超低碳钢的生产过程中,例如渗碳和微合金化等技术,以降低钢中的碳含量。然而,这些方法成本高且技术难度大。传统的脱碳工艺是通过在生产过程中对钢进

一种超低碳钢的RH真空精炼方法.pdf

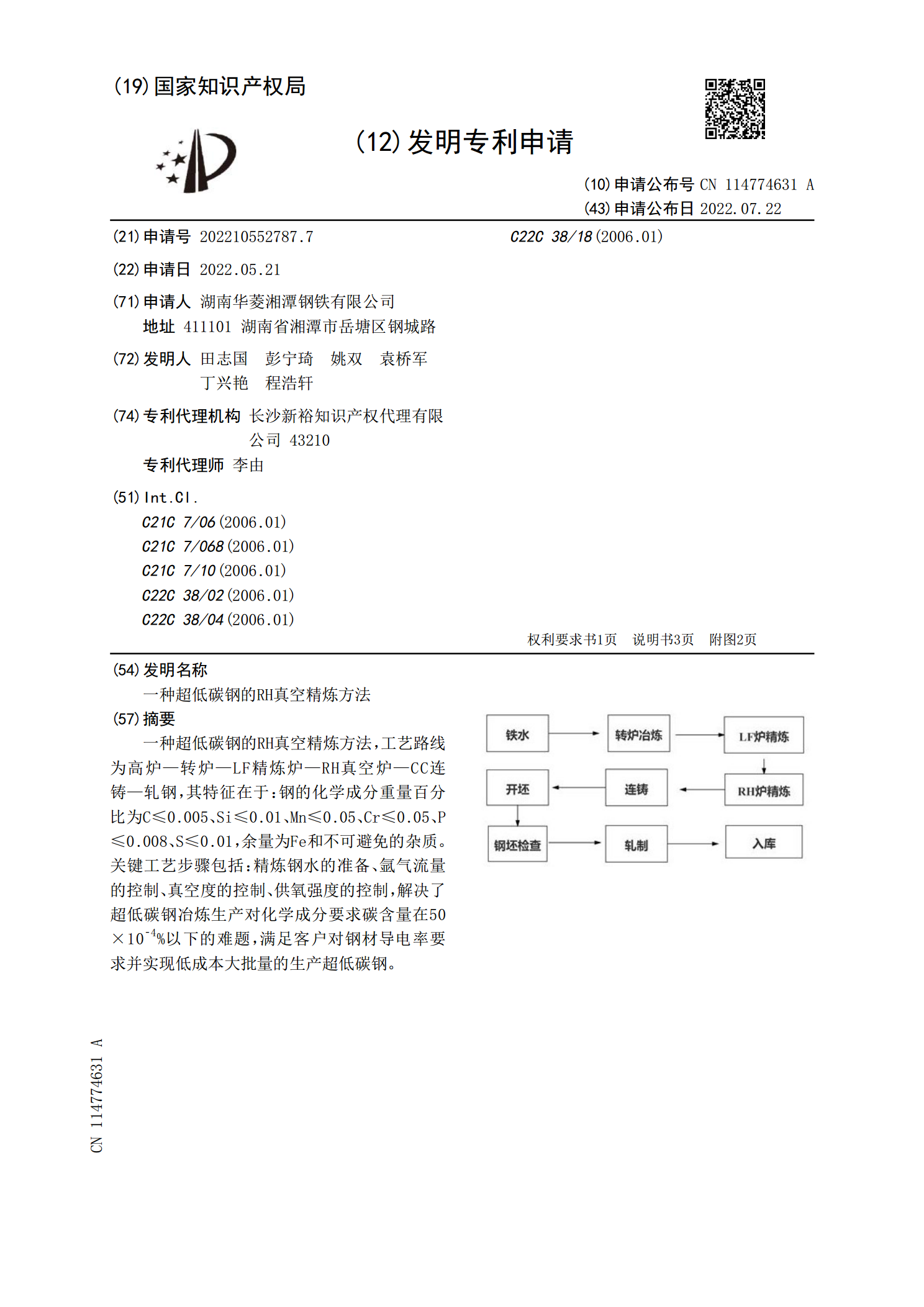

一种超低碳钢的RH真空精炼方法,工艺路线为高炉—转炉—LF精炼炉—RH真空炉—CC连铸—轧钢,其特征在于:钢的化学成分重量百分比为C≤0.005、Si≤0.01、Mn≤0.05、Cr≤0.05、P≤0.008、S≤0.01,余量为Fe和不可避免的杂质。关键工艺步骤包括:精炼钢水的准备、氩气流量的控制、真空度的控制、供氧强度的控制,解决了超低碳钢冶炼生产对化学成分要求碳含量在50×10

RH真空精炼脱碳速率的物理模拟研究.docx

RH真空精炼脱碳速率的物理模拟研究RH真空精炼是一种常用的钢铁冶炼技术,可通过在真空条件下利用反应容器中的气体来去除钢中的杂质,如氧、碳等。其中,脱碳是RH真空精炼的重要步骤之一,通过控制温度、时间和反应气体成分等参数,可以实现有效的脱碳效果。本文将利用物理模拟的方法对RH真空精炼脱碳速率进行研究。首先,为了进行真实的物理模拟,我们需要建立一个可靠的数值模型。在模型构建中,我们需要考虑的主要因素包括温度、氧、碳等物质的传输和相互作用。通过对传输方程和相应物质的反应动力学方程进行求解,可以得到时间和空间上的

一种提高RH脱碳速率的钢水精炼方法.pdf

本发明公开了一种提高RH脱碳速率的钢水精炼方法,转炉出钢控制终点碳含量为0.045%~0.055%,炉后定氧,活度氧大于600ppm,出钢温度控制在1670℃以上;钢包运至RH工位,保证进站温度大于1600℃,抽真空进行脱碳操作;脱碳开始6~9min且真空室的真空度在500Pa以下时,从高位料仓投入熟石灰,熟石灰的加入量为5~15kg/t钢,熟石灰粒度为0.2~0.5mm,本发明通过熟石灰分解出的氢气来增加钢水反应界面积,进而提高脱碳速率,此方法不增加冶炼时间,操作简单易行。