电磁炉加热板用磁泥粉及其制备方法.pdf

雨巷****可歆

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

电磁炉加热板用磁泥粉及其制备方法.pdf

本发明公开一种电磁炉加热板用磁泥粉及其制备方法,属于锰锌铁氧体磁泥粉的制备方法领域,用以解决现有的电磁炉加热板用磁泥粉一致性不高、生产成本高、容易炸裂等缺陷。本发明包括功能性组分和辅助性组分,其中功能性组分为Fe

一种磁粉芯用复合粉末及其磁粉芯制备方法.pdf

本发明公开了一种磁粉芯用复合粉末及其磁粉芯制备方法,属于软磁材料技术领域。本发明磁粉芯用复合粉末制备原料包括:非晶态稀土Fe<base:Sub>65+2x</base:Sub>Al<base:Sub>3</base:Sub>Si<base:Sub>6</base:Sub>P<base:Sub>5+x</base:Sub>B<base:Sub>4</base:Sub>Co<base:Sub>2+y</base:Sub>Yb<base:Sub>1.5y</base:Sub>Dy<base:Sub>y</bas

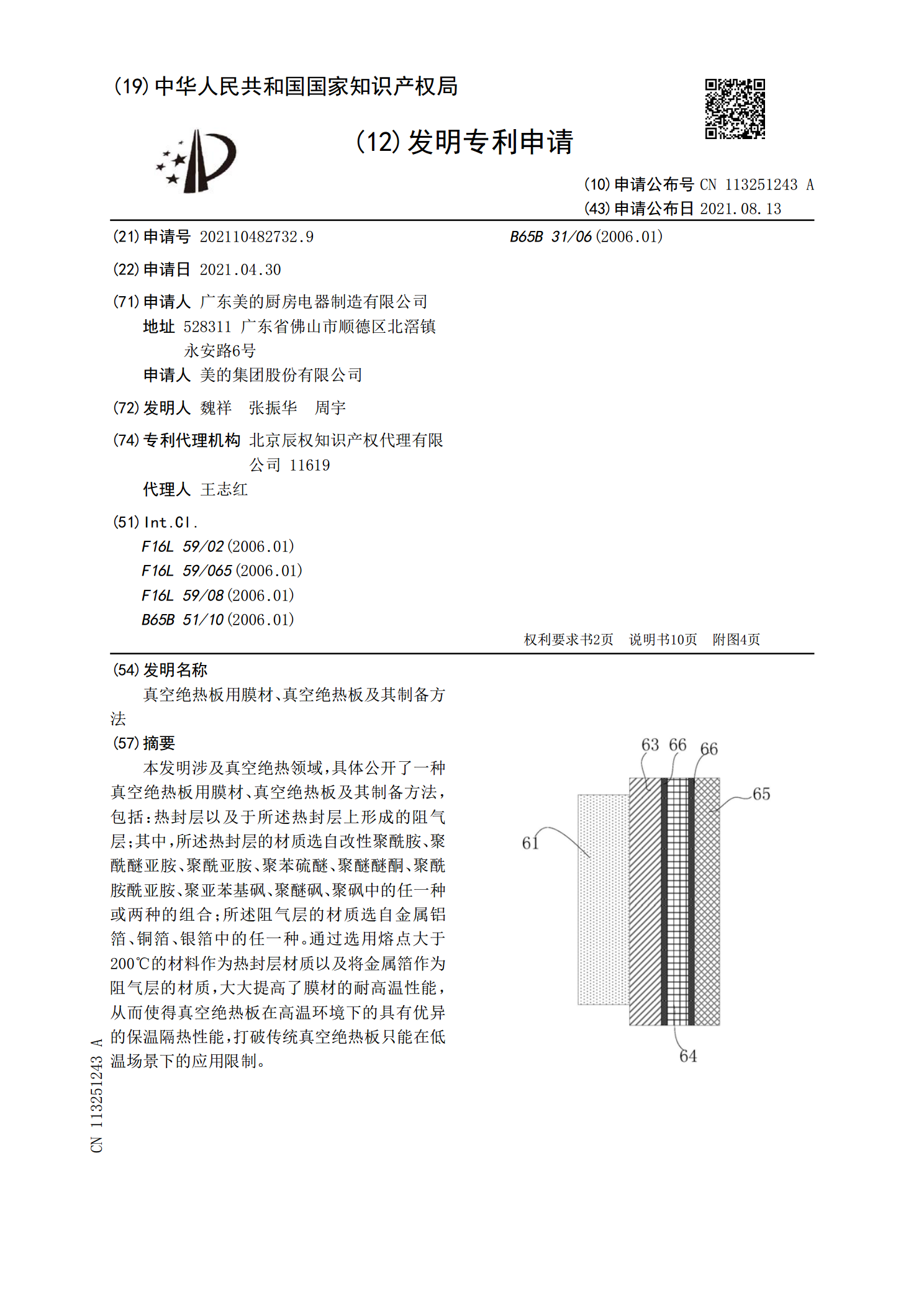

真空绝热板用膜材、真空绝热板及其制备方法.pdf

本发明涉及真空绝热领域,具体公开了一种真空绝热板用膜材、真空绝热板及其制备方法,包括:热封层以及于所述热封层上形成的阻气层;其中,所述热封层的材质选自改性聚酰胺、聚酰醚亚胺、聚酰亚胺、聚苯硫醚、聚醚醚酮、聚酰胺酰亚胺、聚亚苯基砜、聚醚砜、聚砜中的任一种或两种的组合;所述阻气层的材质选自金属铝箔、铜箔、银箔中的任一种。通过选用熔点大于200℃的材料作为热封层材质以及将金属箔作为阻气层的材质,大大提高了膜材的耐高温性能,从而使得真空绝热板在高温环境下的具有优异的保温隔热性能,打破传统真空绝热板只能在低温场景下

泥灸用中药泥膜及其制备方法.pdf

本发明提供一种泥灸用中药泥膜及其制备方法,涉及理疗中药技术领域。本发明泥灸用中药泥膜包括以下原料:花椒、山茱萸、黄芪、鸡血藤、狗脊、杜仲、矿物泥、威灵仙、透骨草、炙甘草、药用精油、生育酚、珍珠粉、艾粉、姜粉、松香。本发明泥灸用中药泥膜,组方合理,成本低,不含任何毒素、激素或其他有害物质,无副作用,具有活血化瘀,除湿驱寒,舒筋活络,涂覆在皮肤上不会出现皮肤溃烂或瘙痒等问题;采用泥灸的方式经皮肤给药,更容易渗透皮肤,吸收更快,起效时间短,作用效果持久,不复发。

一种钕铁硼磁粉及其制备方法.pdf

本发明属于稀土永磁材料技术领域,公开了一种钕铁硼磁粉及其制备方法。该方法包含:(1)配料熔炼;(2)粗破碎:将步骤(1)制备的铸锭或速凝片破碎成细小颗粒;(3)快淬甩带:将步骤(2)粗破碎的磁粉加到感应炉中熔炼,再进行快淬甩带处理,获得非晶化钕铁硼薄带;(4)回火处理,提高非晶薄带的均质化,改善材料的力学特性;(5)低温下二次破碎及筛分;(6)晶化处理,使钕铁硼薄带微观结构向纳米晶转变;(7)盐雾时效处理,提高磁粉磁性能和抗氧化性。该方法通过回火处理、低温破碎处理、钕铁硼磁粉晶化、盐雾时效处理等工序,降低