高炉布料工艺评价方法、系统、可读存储介质及其应用.pdf

光誉****君哥

亲,该文档总共21页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

高炉布料工艺评价方法、系统、可读存储介质及其应用.pdf

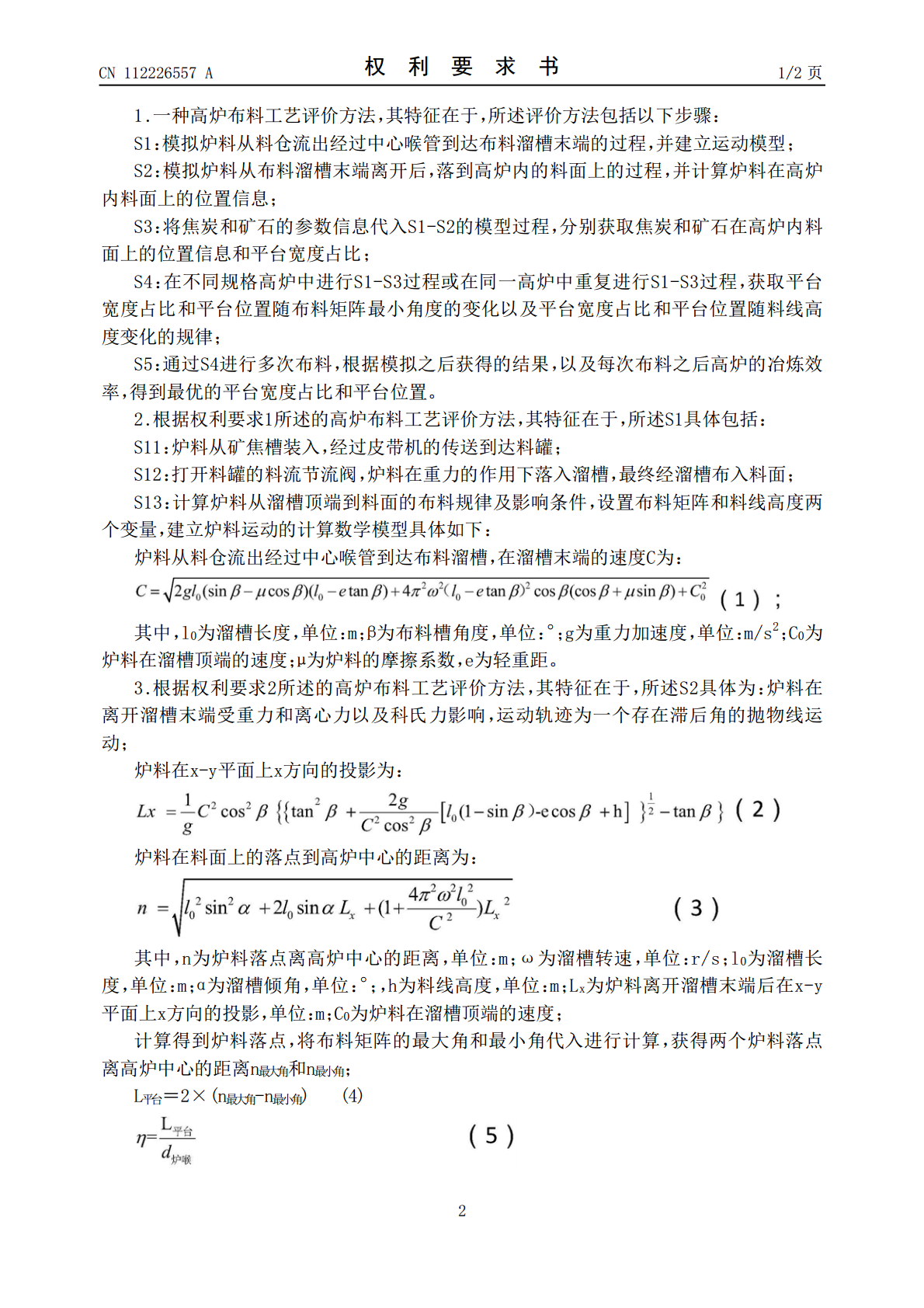

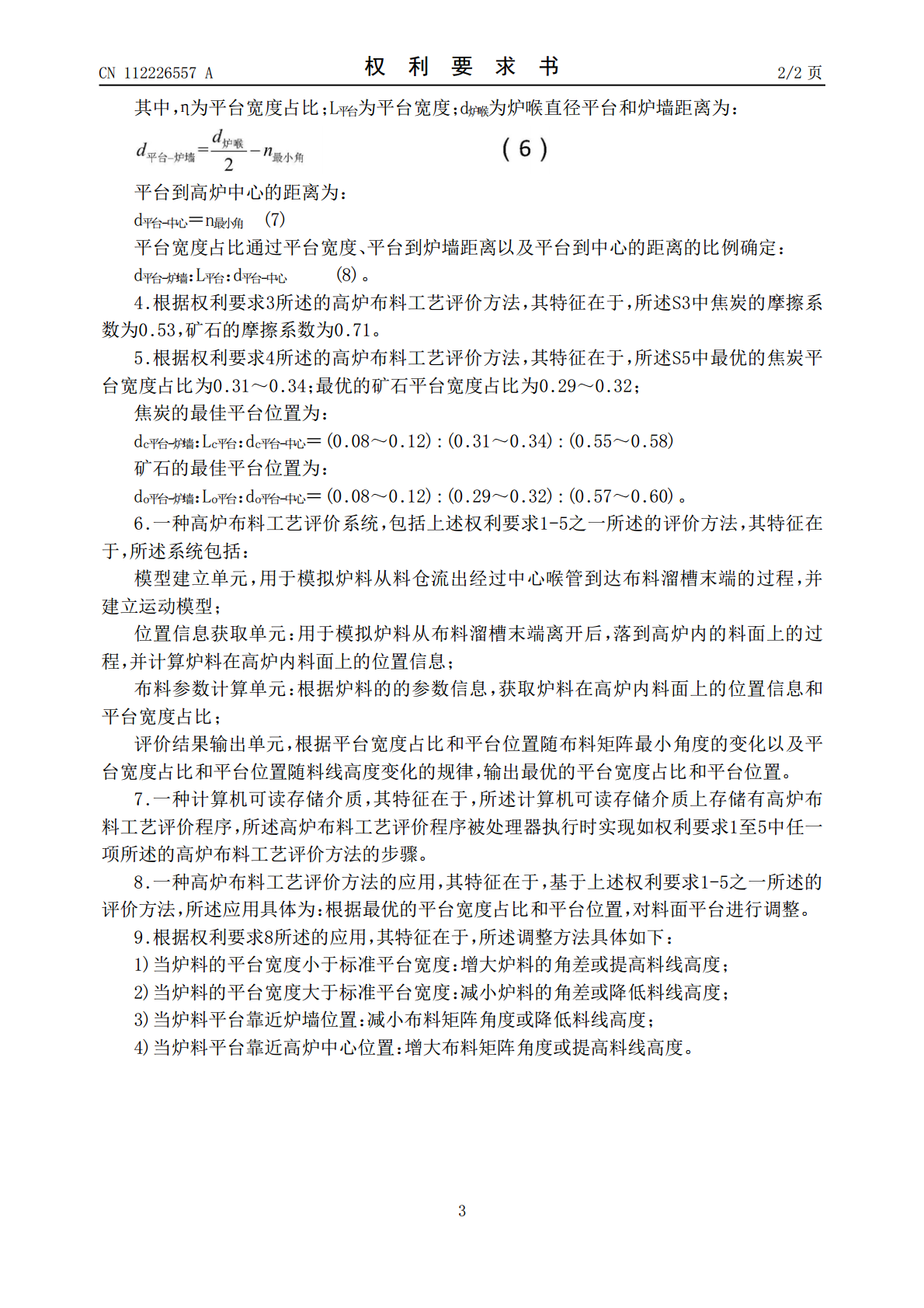

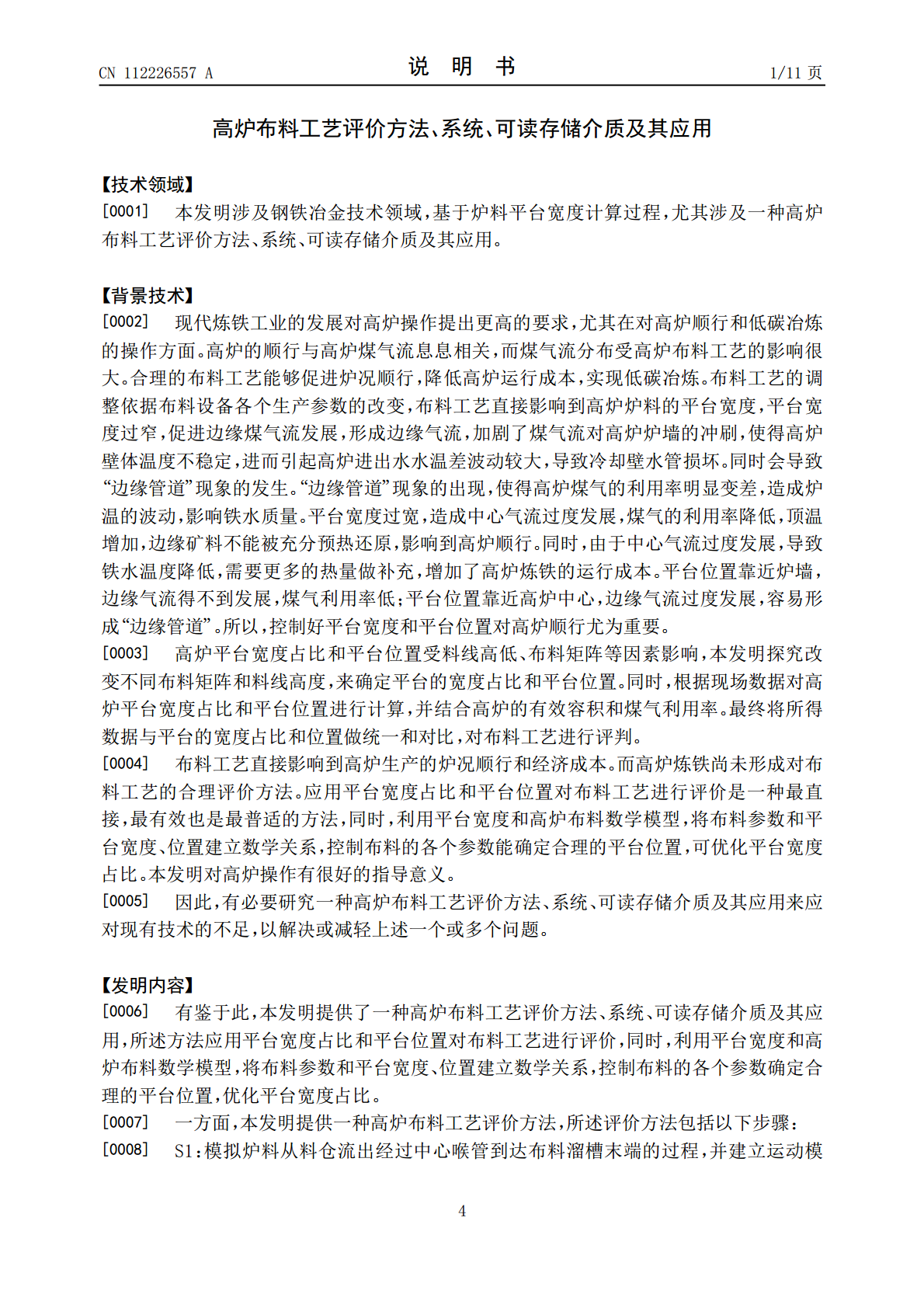

本发明涉及一种高炉布料工艺评价方法、系统、可读存储介质及其应用,本发明基于对高炉布料模型进行数学研究,结合炼铁生产实际,确定了布料参数中布料矩阵、料线高度对布料工艺影响最大,同时也是影响料面平台宽度的重要参数。将平台宽度与炉喉直径相比,得到平台宽度占比。引入数学公式对平台宽度占比进行数值计算,运用控制变量法探究各因素对平台宽度占比的影响。同时,根据计算公式计算得出平台宽度在炉喉部位的位置。基于现场高炉顺行状况及煤气利用情况,结合生产实际大数据分析,确定合适的平台宽度占比和平台位置。为现场布料工作提供指导。

高炉铁口喷雾控制方法、系统及其计算机可读存储介质.pdf

本发明公开高炉铁口喷雾控制方法、系统及其计算机可读存储介质,所述方法包括:获取铁口喷雾端的所在区域的实时环境数据;根据所述实时环境数据,判断所述铁口喷雾端的所在区域是否达到预设喷雾条件;若达到预设喷雾条件,则向所述铁口喷雾端发出相应喷雾指令;若没有达到预设喷雾条件,则向所述铁口喷雾端发出监视指令,获取所述铁口喷雾端所摄录的当前图像信息,根据所述图像信息判断是否发出喷雾指令。本发明通过通过获取铁口喷雾端的实时环境数据,以判断铁口喷雾端所在的区域是否需要喷雾,若是,对需要喷雾的区域进行喷雾,以保证喷雾的及时性

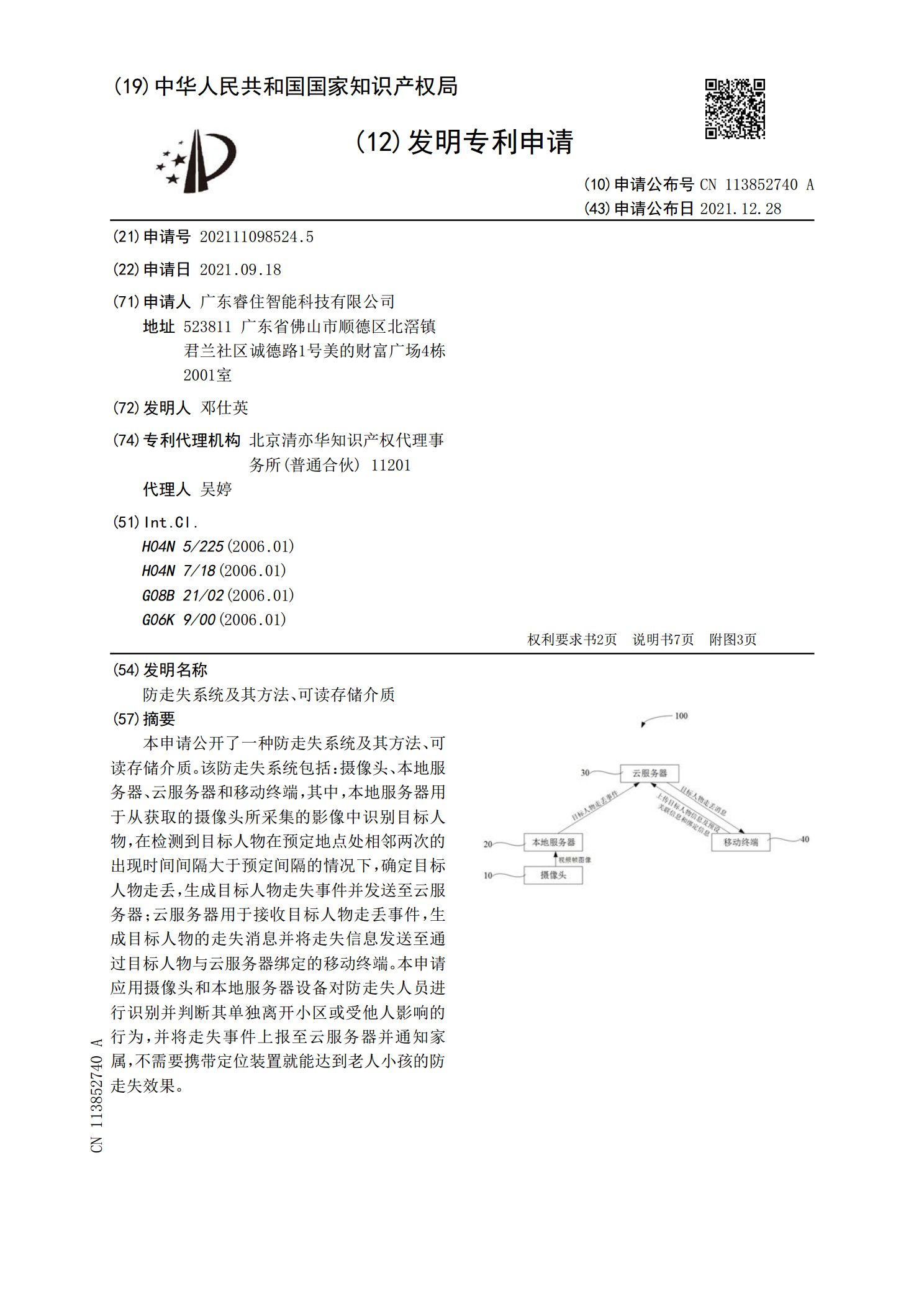

防走失系统及其方法、可读存储介质.pdf

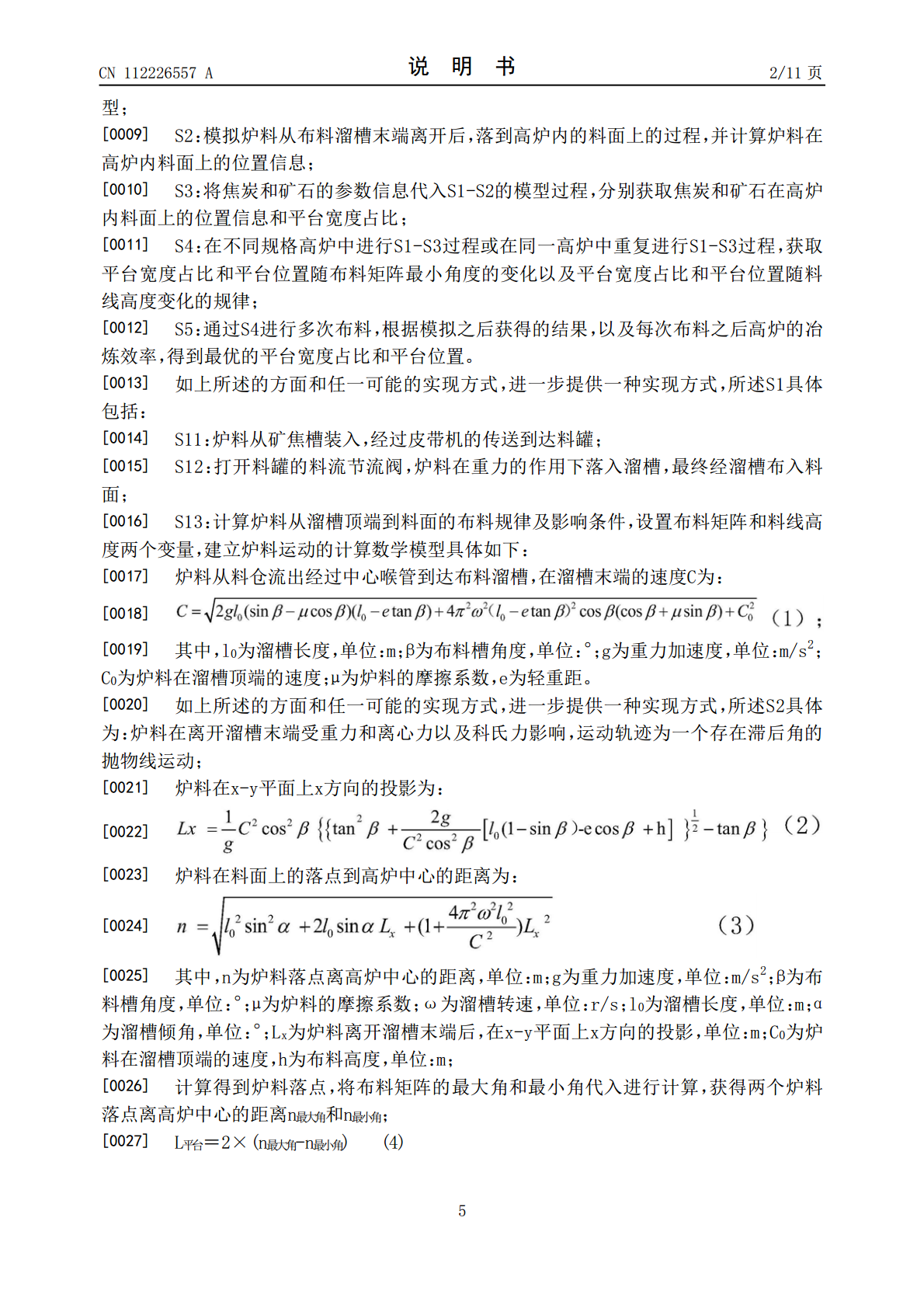

本申请公开了一种防走失系统及其方法、可读存储介质。该防走失系统包括:摄像头、本地服务器、云服务器和移动终端,其中,本地服务器用于从获取的摄像头所采集的影像中识别目标人物,在检测到目标人物在预定地点处相邻两次的出现时间间隔大于预定间隔的情况下,确定目标人物走丢,生成目标人物走失事件并发送至云服务器;云服务器用于接收目标人物走丢事件,生成目标人物的走失消息并将走失信息发送至通过目标人物与云服务器绑定的移动终端。本申请应用摄像头和本地服务器设备对防走失人员进行识别并判断其单独离开小区或受他人影响的行为,并将走失

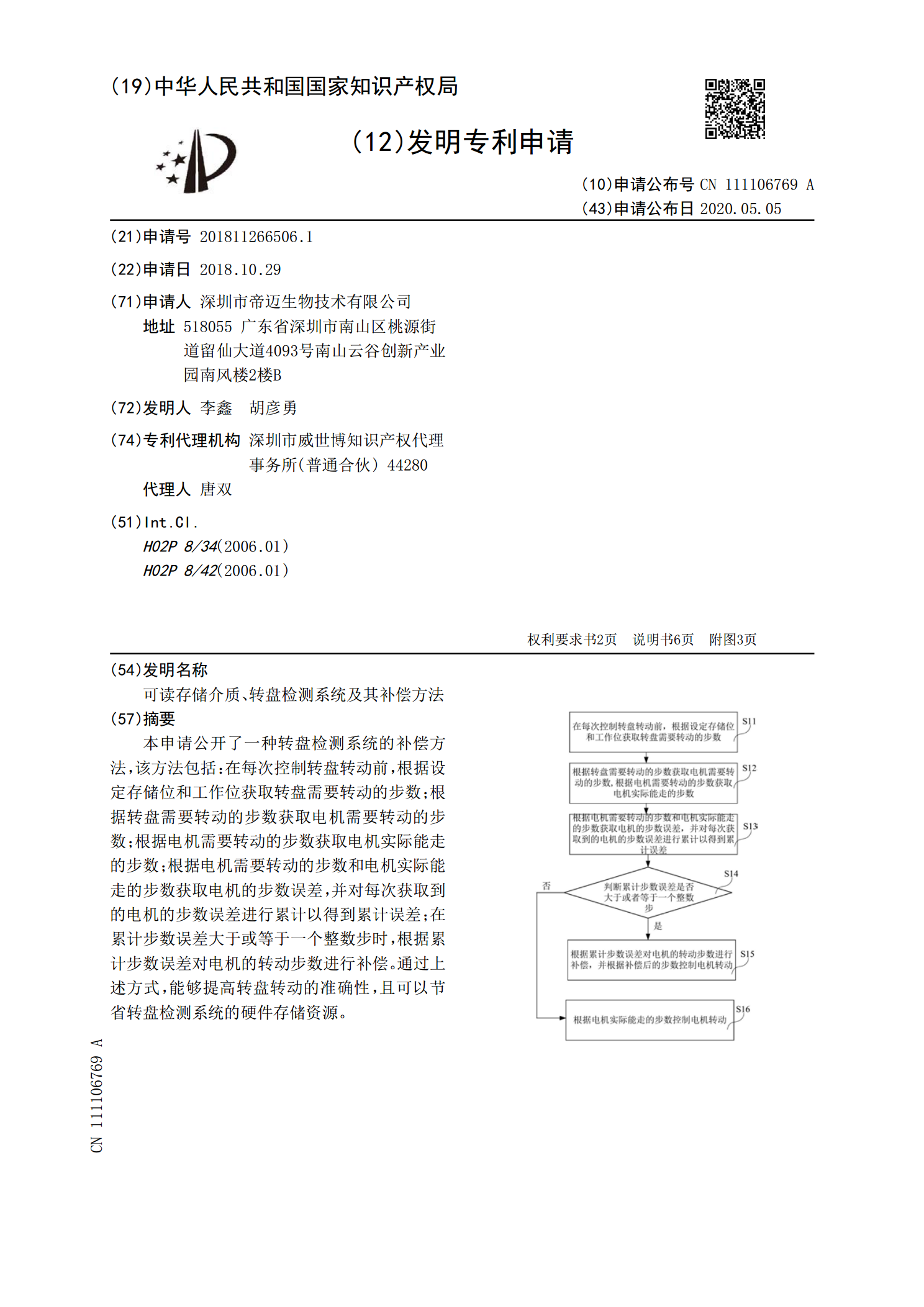

可读存储介质、转盘检测系统及其补偿方法.pdf

本申请公开了一种转盘检测系统的补偿方法,该方法包括:在每次控制转盘转动前,根据设定存储位和工作位获取转盘需要转动的步数;根据转盘需要转动的步数获取电机需要转动的步数;根据电机需要转动的步数获取电机实际能走的步数;根据电机需要转动的步数和电机实际能走的步数获取电机的步数误差,并对每次获取到的电机的步数误差进行累计以得到累计误差;在累计步数误差大于或等于一个整数步时,根据累计步数误差对电机的转动步数进行补偿。通过上述方式,能够提高转盘转动的准确性,且可以节省转盘检测系统的硬件存储资源。

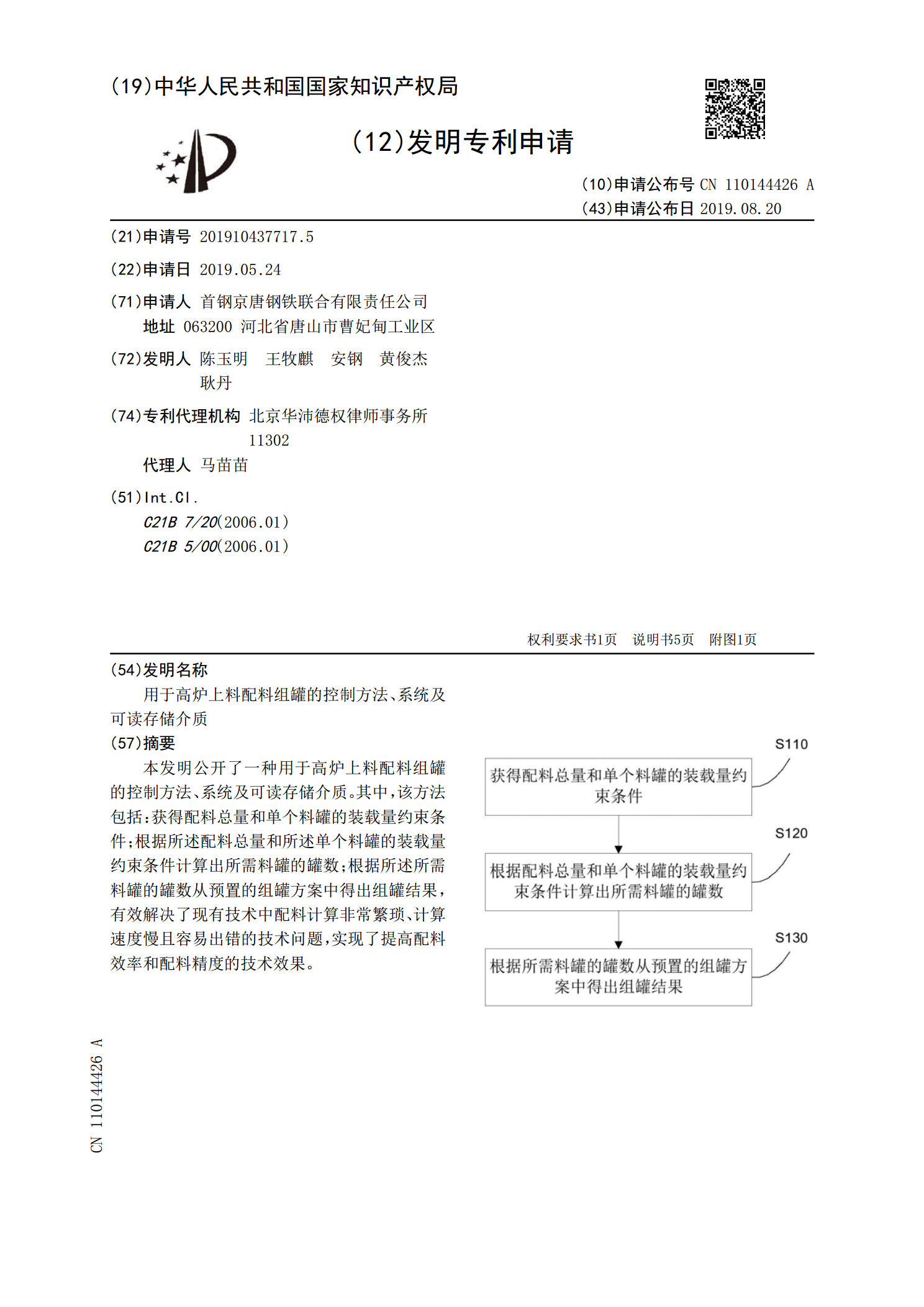

用于高炉上料配料组罐的控制方法、系统及可读存储介质.pdf

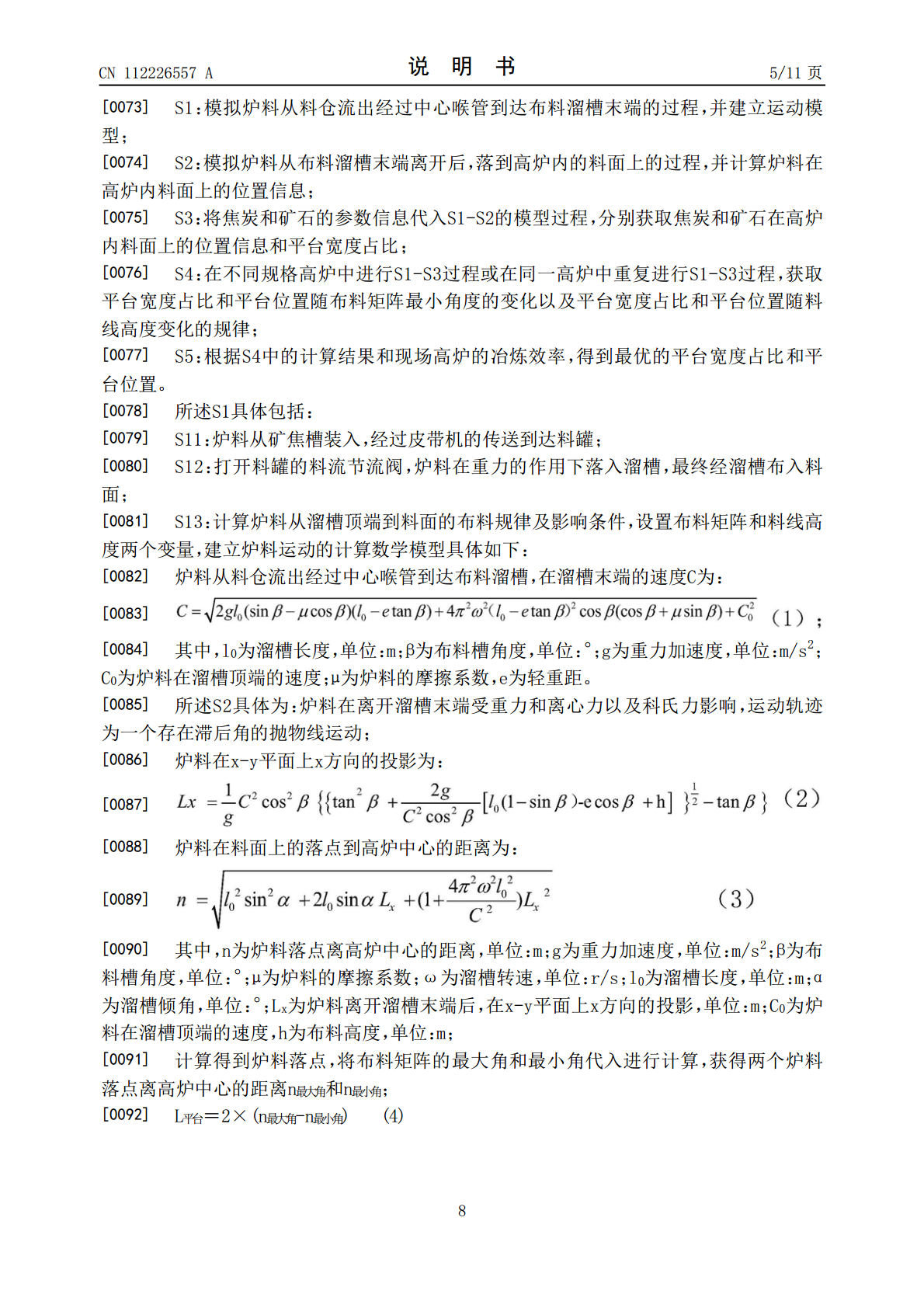

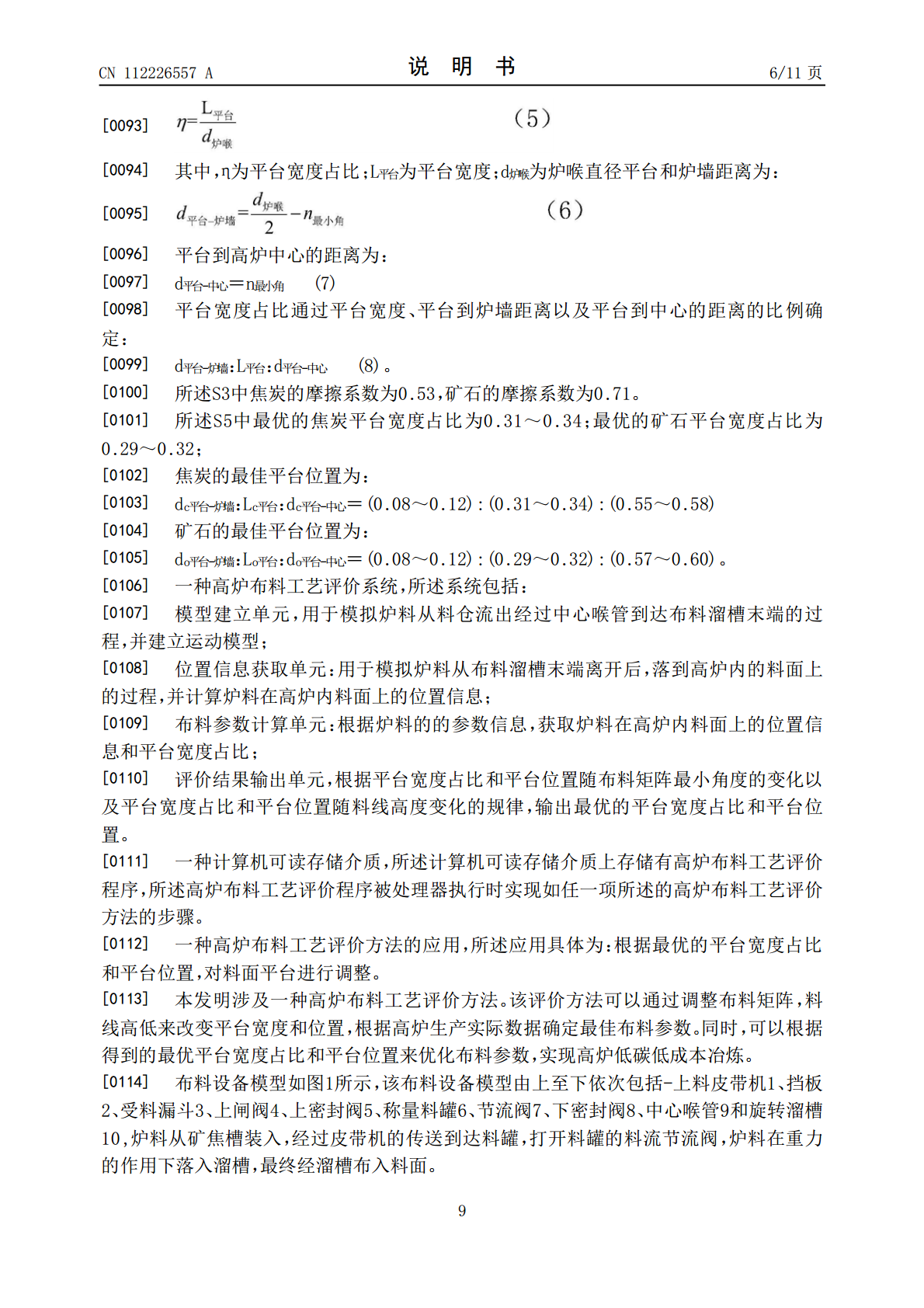

本发明公开了一种用于高炉上料配料组罐的控制方法、系统及可读存储介质。其中,该方法包括:获得配料总量和单个料罐的装载量约束条件;根据所述配料总量和所述单个料罐的装载量约束条件计算出所需料罐的罐数;根据所述所需料罐的罐数从预置的组罐方案中得出组罐结果,有效解决了现有技术中配料计算非常繁琐、计算速度慢且容易出错的技术问题,实现了提高配料效率和配料精度的技术效果。