一种降低模锻件淬火残余应力的方法.pdf

Ja****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种降低模锻件淬火残余应力的方法.pdf

本申请涉及一种降低模锻件淬火残余应力的方法,涉及材料加工领域,其包括如下步骤:S1:模锻件深冷处理:将模锻件放入深冷柜内进行深冷处理;S2:阶段式升温:将深冷后的模锻件置于升温箱,使用喷淋水对模锻件进行喷淋升温,多次重复喷淋;S3:回炉:将升温后的模锻件放入加热炉内回炉。本申请具有改善锻件快速热胀冷缩后表面发生脆化崩裂的缺陷的效果。

一种降低模锻件淬火残余应力的方法.pdf

本发明公开了一种降低模锻件淬火残余应力的方法,涉及铝合金材料加工技术领域,具体为包括S1、锻件深冷处理;S2、缓性增温和S3、低温回炉,该降低模锻件淬火残余应力的方法,锻件于液氮上方进行旋转产生气旋可加速吸引冷气贴近锻件表面,从而加快锻件冷却速度,将原有的1至3h的深冷处理时间缩短至0.5至1.5h,而冷却后的锻件置于常温水内缓缓加热,缓慢消除残留应力的同时避免锻件急速热胀冷缩发生脆化,而且常温水经过搅拌可使锻件进行受热,并且经过常温水加热的锻件回炉所需时间亦会缩短,从而缩短残留应力消除的所需时间,提高锻

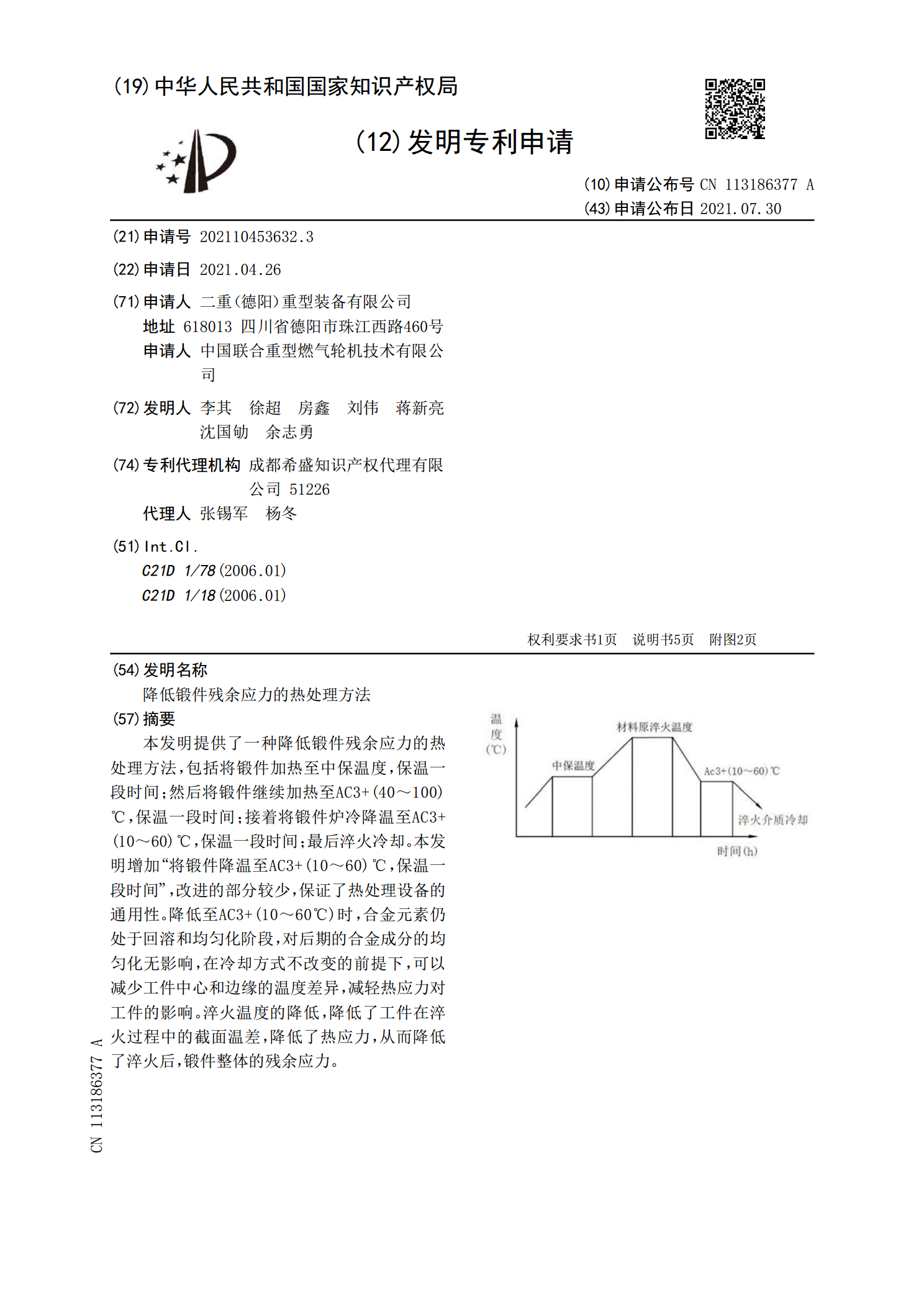

降低锻件残余应力的热处理方法.pdf

本发明提供了一种降低锻件残余应力的热处理方法,包括将锻件加热至中保温度,保温一段时间;然后将锻件继续加热至AC3+(40~100)℃,保温一段时间;接着将锻件炉冷降温至AC3+(10~60)℃,保温一段时间;最后淬火冷却。本发明增加“将锻件降温至AC3+(10~60)℃,保温一段时间”,改进的部分较少,保证了热处理设备的通用性。降低至AC3+(10~60℃)时,合金元素仍处于回溶和均匀化阶段,对后期的合金成分的均匀化无影响,在冷却方式不改变的前提下,可以减少工件中心和边缘的温度差异,减轻热应力对工件的影响

一种降低高强度铝合金复杂模锻件残余应力的方法.pdf

本发明涉及铝合金锻造技术领域,尤其涉及一种降低高强度铝合金复杂模锻件残余应力的方法,包括以下步骤:S1、将高强度铝合金复杂模锻件进行酸洗,酸洗后再将模锻件放入淬火炉进行淬火处理;S2、将淬火后的模锻件加热到600℃,然后保温一段时间,冷却到300℃;S3、将退火后的模锻件进行保压时效处理;S4、将时效处理后的模锻件进行正火处理;S5、将正火处理后的模锻件随炉缓慢冷却至室,本发明方法处理的铝合金复杂模锻件,保持在较低的酸洗浓度下,并且通过较高的保压时效,可以降低锻件中大部分的残余应力,并且可以进一步提升模锻

降低与均化道岔尖轨淬火后残余应力的振动时效方法.pdf

本发明公开了一种降低与均化道岔尖轨淬火后残余应力的振动时效方法,包括以下步骤:建立道岔尖轨的有限元模型,并根据有限元模型对淬火过程进行模拟以获取淬火完成后的道岔尖轨的残余应力分布云图;对有限元模型进行自由模态分析以确定三个固定支撑点的位置及对应的自振频率;根据固定支撑点对有限元模型进行约束模态分析以确定激振点的位置及对应的固有频率;根据固定支撑点、激振点、残余应力分布云图对有限元模型进行谐响应分析,获取消除残余应力比率最高的实际激振力及实际激振频率;对道岔尖轨施加振动处理残余应力。本发明的优点是:能够有效