一种黑底金色花纹钧瓷及其烧制工艺.pdf

邻家****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种黑底金色花纹钧瓷及其烧制工艺.pdf

一种黑底金色花纹钧瓷,包括胎瓷和施加在胎瓷表面的釉瓷,釉瓷的烧制原料由基础料和花纹料构成,按照重量份数,基础料包括方解石10‑15份、碱石8‑15份、煅烧高岭土10‑22份、石英砂8‑16份、黑药石12‑16份、滑石3‑5份、牛骨灰3‑7份、氧化铜2‑3份、氧化铁4‑6份、氧化镁2‑5份和玻璃熔块2‑3份。本发明通过釉料中配方的大胆尝试,以及窑炉内部结构和烧制工艺的改进,制备出了一种釉色呈黑底,而瓷器表面均布有金色花纹的钧瓷,该金色花纹形态立体、自然,可一次烧制成型,且长久放置和摆弄也不会掉色,从而大大节

一种表面带有太阳状花纹的钧瓷及其烧制工艺.pdf

一种表面带有太阳状花纹的钧瓷,包括胎瓷和施加在胎瓷表面的釉瓷,所述釉瓷的烧制原料由基础料和显纹料构成,显纹料呈粒径为0.2‑0.8cm的柔性颗粒状,该柔性颗粒的内核呈凝胶状,在凝胶状内核的外表面密封包覆有一层明胶质壳,该明胶质壳内掺杂有其质量5‑15%的粘接剂丙烯酸聚合物。本发明通过釉料中配方的大胆尝试,以及窑炉内部结构和烧制工艺的改进,制备出了一种瓷器表面均布有太阳辐射状金色花纹的钧瓷,该金色花纹形态立体、自然,可一次烧制成型,且长久放置和摆弄也不会掉色,从而大大节约了工序步骤,降低了生产成本,并提高了

一种使用天目酱金色釉烧制钧瓷的工艺.pdf

一种使用天目酱金色釉烧制钧瓷的工艺,将施过天目酱金色釉的素胎放入窑炉内经过预烧制、氧化气氛烧制、还原气氛烧制以及冷却四个步骤,即得天目酱金色釉的钧瓷,所述还原气氛烧制步骤和冷却步骤中间还有保温步骤,保温步骤是将窑炉内的温度在5min以内从1280℃下降至1260‑1270℃,保温1h。本发明所述的一种使用天目酱金色釉烧制钧瓷的工艺,通过釉料中铁元素与钠元素的相互作用,且在烧制过程中添加了保温的步骤,呈现出酱红色底色上浮现细碎金色天目花纹的釉色,在釉料和烧制工艺上有较大创新,增加了钧瓷的经济效益,并且钧瓷作

一种黑底褐斑的天目釉钧瓷的制备工艺.pdf

本发明涉及天目釉钧瓷的加工制备方法,具体涉及一种黑底褐斑的天目釉钧瓷的制备工艺,釉料包括底色釉料和斑块釉料两种不同的釉料,底色釉料的原料包括黑磷、木灰、方解石、石英、长石、氧化铜、二氧化锡、透辉石和硅灰石,斑块釉的原料包括铁矿石、锰矿石、玫瑰灰、长石、石英、牛骨灰、萤石、滑石以及硅灰石,钧瓷表面人工加工出若干1毫米深度以内的小坑便于斑块釉反应集聚,通过不同的施釉方法,最终呈现表面具有红褐色斑点图案底色为黑褐色的钧瓷良品,极具观赏价值。

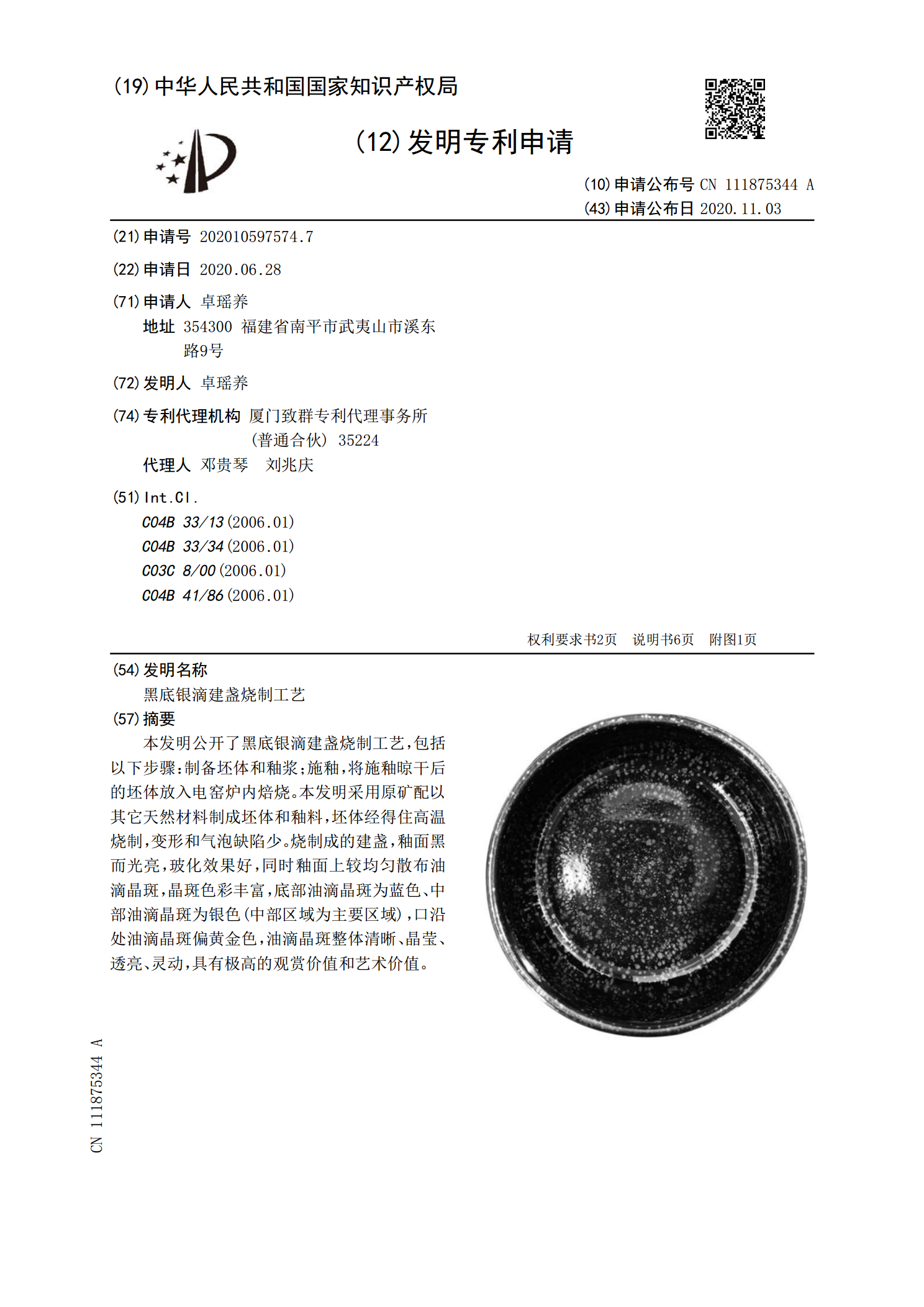

黑底银滴建盏烧制工艺.pdf

本发明公开了黑底银滴建盏烧制工艺,包括以下步骤:制备坯体和釉浆;施釉,将施釉晾干后的坯体放入电窑炉内焙烧。本发明采用原矿配以其它天然材料制成坯体和釉料,坯体经得住高温烧制,变形和气泡缺陷少。烧制成的建盏,釉面黑而光亮,玻化效果好,同时釉面上较均匀散布油滴晶斑,晶斑色彩丰富,底部油滴晶斑为蓝色、中部油滴晶斑为银色(中部区域为主要区域),口沿处油滴晶斑偏黄金色,油滴晶斑整体清晰、晶莹、透亮、灵动,具有极高的观赏价值和艺术价值。