一种气雾化制备金属材料粉末的方法及金属粉末雾化装置.pdf

St****36

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种气雾化制备金属材料粉末的方法及金属粉末雾化装置.pdf

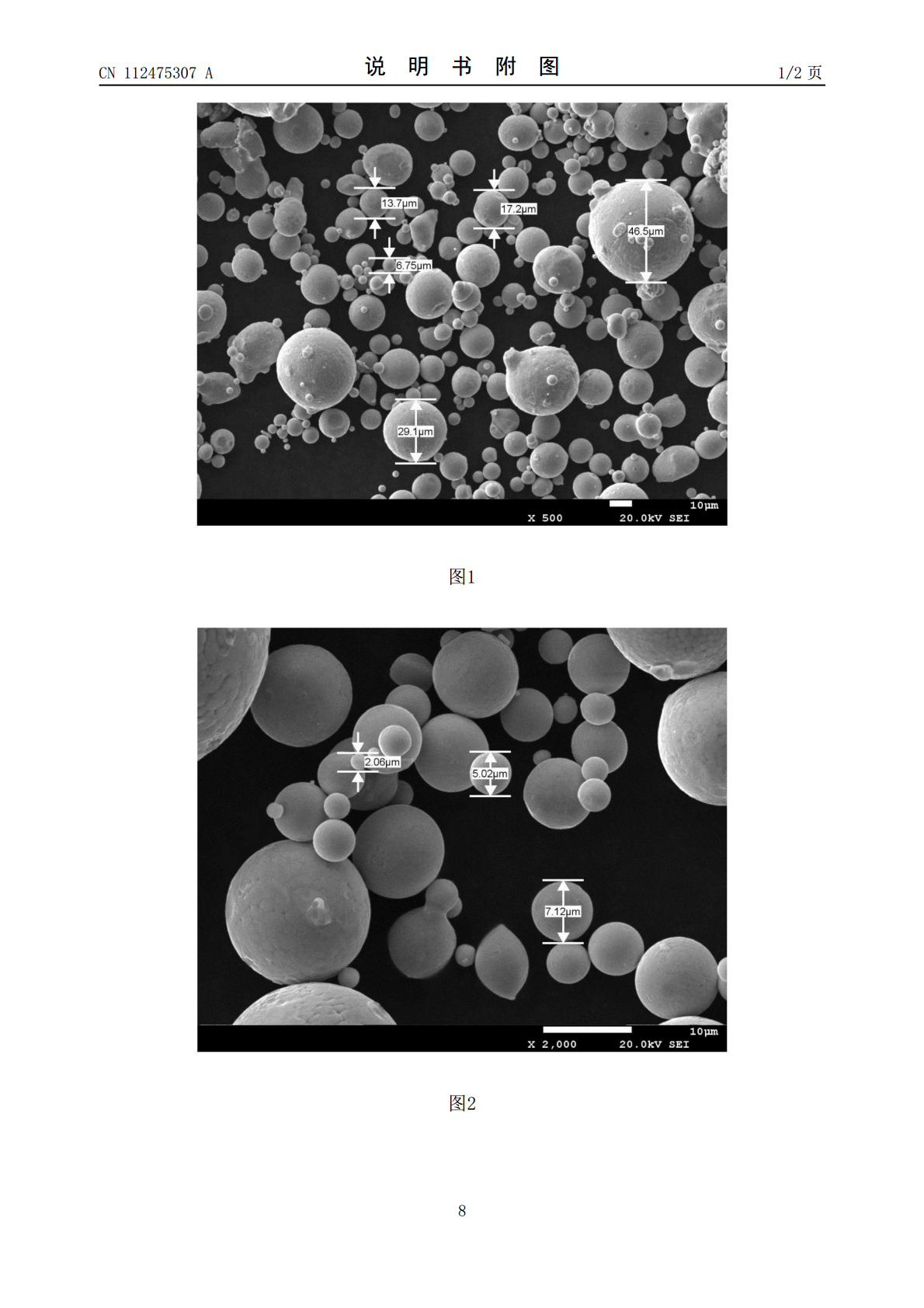

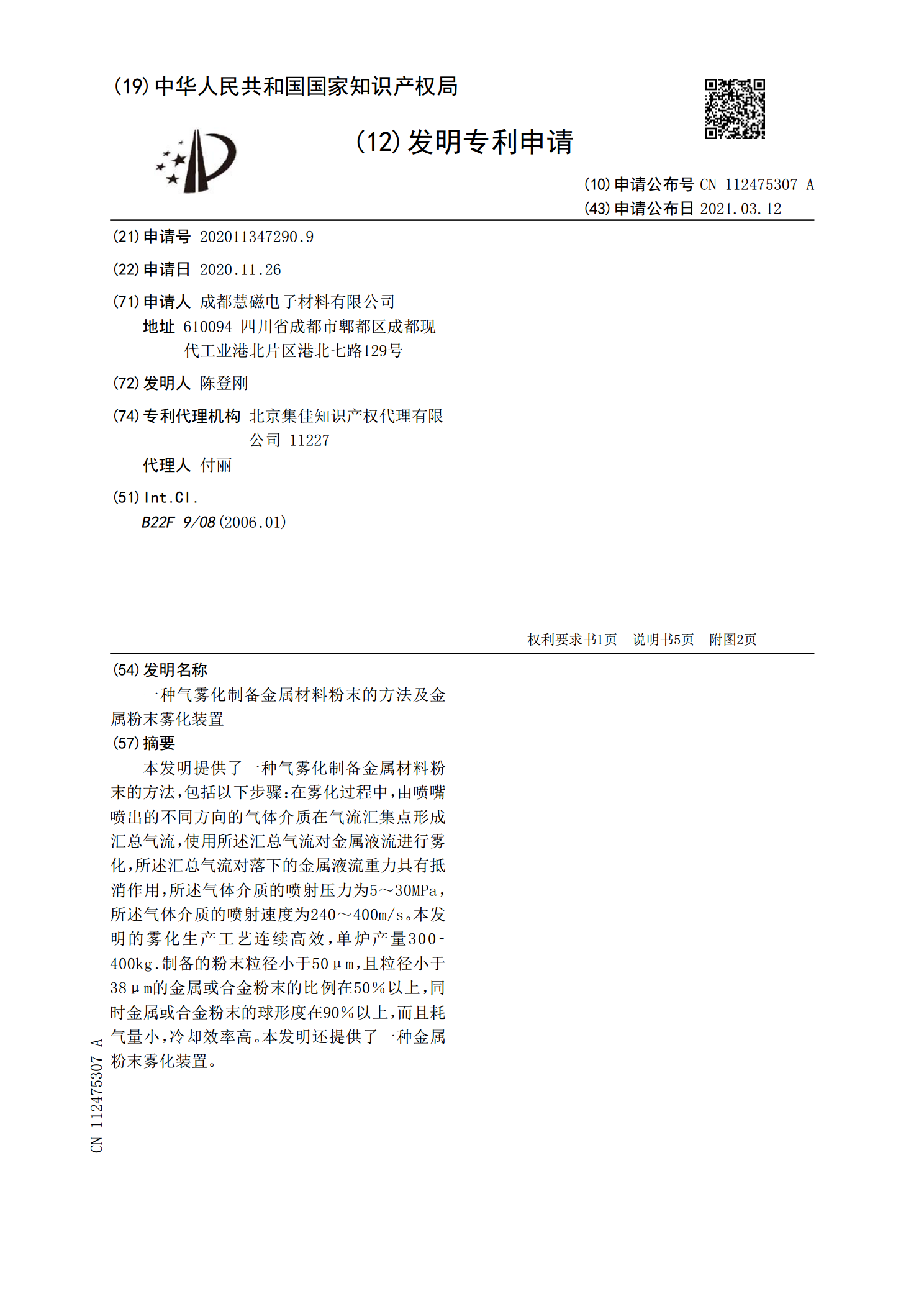

本发明提供了一种气雾化制备金属材料粉末的方法,包括以下步骤:在雾化过程中,由喷嘴喷出的不同方向的气体介质在气流汇集点形成汇总气流,使用所述汇总气流对金属液流进行雾化,所述汇总气流对落下的金属液流重力具有抵消作用,所述气体介质的喷射压力为5~30MPa,所述气体介质的喷射速度为240~400m/s。本发明的雾化生产工艺连续高效,单炉产量300‑400kg.制备的粉末粒径小于50μm,且粒径小于38μm的金属或合金粉末的比例在50%以上,同时金属或合金粉末的球形度在90%以上,而且耗气量小,冷却效率高。本发明

一种气雾化制备金属粉末防喷嘴堵塞的方法.pdf

本发明涉及一种气雾化制备金属粉末防喷嘴堵塞的方法,采用在感应炉体内加压的方式对金属料进行雾化,利用感应炉体与雾化室内的压力差来增加金属液流经喷嘴的动力,同时配合其它工艺控制,来避免喷嘴堵塞发生。本发明方法利用原有雾化炉,无需对设备进行改造。与现有技术相比,本发明针对现有方法存在的问题,提出了感应炉体内加压方式雾化,利用感应炉体与雾化室内的压力差来增加金属液流经喷嘴的动力,同时配合其它工艺控制,如中间包温度、金属液过热度等,来避免喷嘴堵塞发生。该发明方法利用原有雾化炉,无需对设备进行改造,应用效果显著,可有

一种制备金属粉末用离心雾化装置.pdf

一种制备金属粉末用离心雾化装置,雾化罐接有地线,雾化罐上方有储料仓,金属丝通过储料仓与直流电源相接;雾化罐内上部有滚轮矫直器;矫直器下方有离心装置;离心装置有感应加热的转盘,转盘轴线与金属丝轴线重合,转盘通过支撑轴与转向减速器相接,转向减速器通过磁流体密封装置与罐外高速电机连接,雾化罐设有收粉装置。用该装置制备金属粉末,金属丝在真空雾化罐内熔化,不与空气接触,避免了金属液氧化,金属利用率高;金属液不与耐火材料接触,避免非金属夹杂污染,可生产高纯度金属粉末;金属粉末颗粒形状和尺寸易于控制,可获得形状接近球形

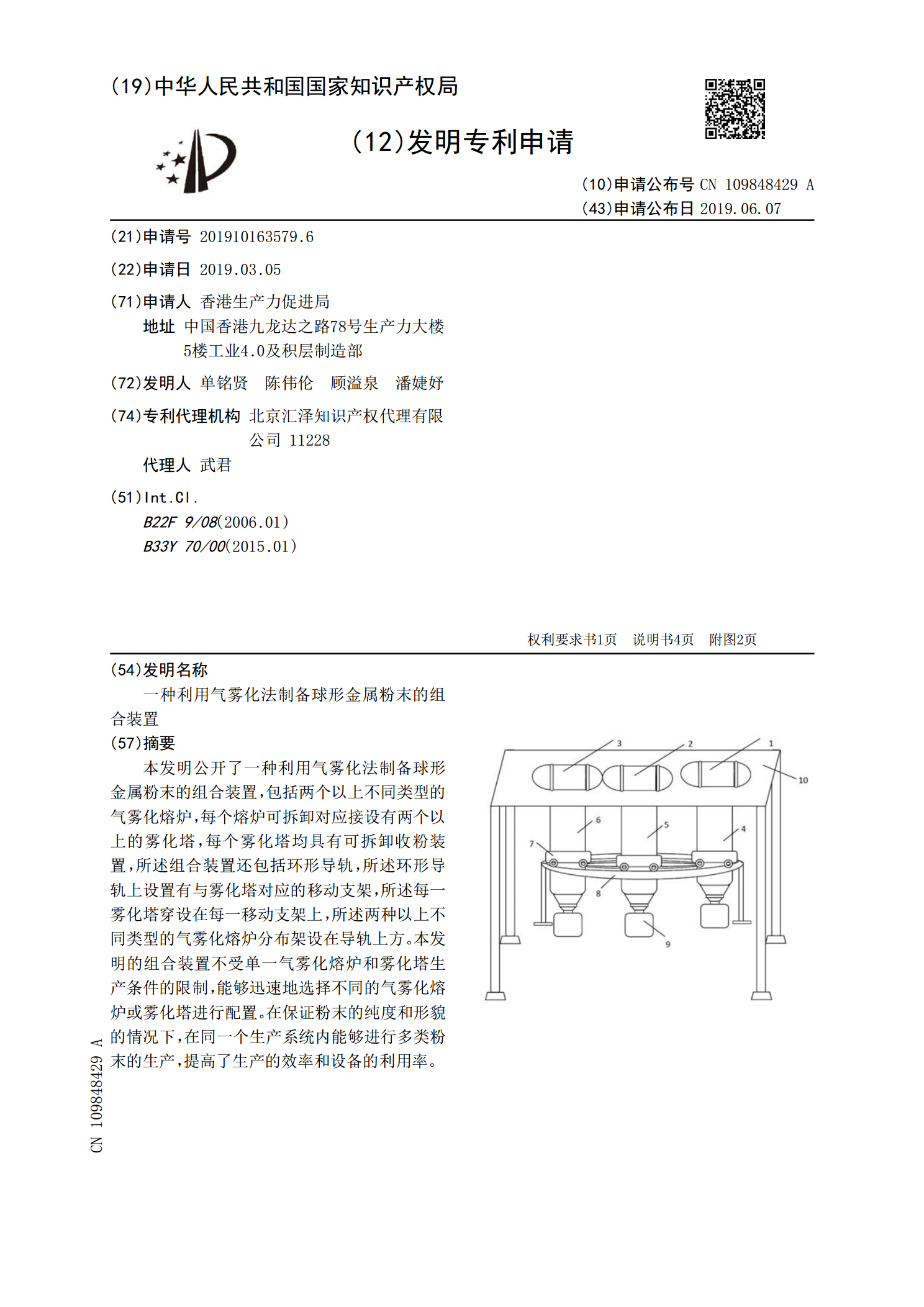

一种利用气雾化法制备球形金属粉末的组合装置.pdf

本发明公开了一种利用气雾化法制备球形金属粉末的组合装置,包括两个以上不同类型的气雾化熔炉,每个熔炉可拆卸对应接设有两个以上的雾化塔,每个雾化塔均具有可拆卸收粉装置,所述组合装置还包括环形导轨,所述环形导轨上设置有与雾化塔对应的移动支架,所述每一雾化塔穿设在每一移动支架上,所述两种以上不同类型的气雾化熔炉分布架设在导轨上方。本发明的组合装置不受单一气雾化熔炉和雾化塔生产条件的限制,能够迅速地选择不同的气雾化熔炉或雾化塔进行配置。在保证粉末的纯度和形貌的情况下,在同一个生产系统内能够进行多类粉末的生产,提高了

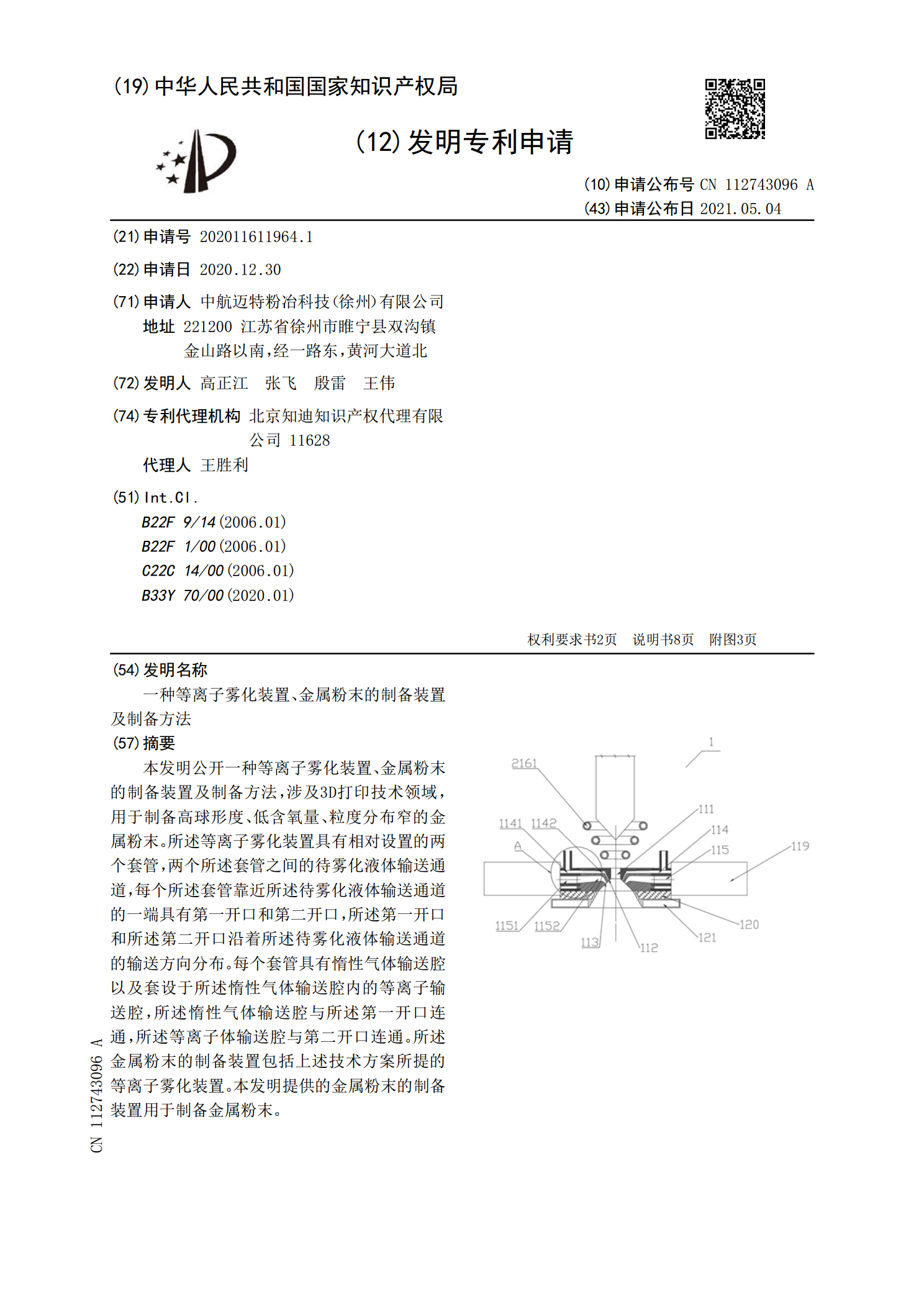

一种等离子雾化装置、金属粉末的制备装置及制备方法.pdf

本发明公开一种等离子雾化装置、金属粉末的制备装置及制备方法,涉及3D打印技术领域,用于制备高球形度、低含氧量、粒度分布窄的金属粉末。所述等离子雾化装置具有相对设置的两个套管,两个所述套管之间的待雾化液体输送通道,每个所述套管靠近所述待雾化液体输送通道的一端具有第一开口和第二开口,所述第一开口和所述第二开口沿着所述待雾化液体输送通道的输送方向分布。每个套管具有惰性气体输送腔以及套设于所述惰性气体输送腔内的等离子输送腔,所述惰性气体输送腔与所述第一开口连通,所述等离子体输送腔与第二开口连通。所述金属粉末的制备