超高强度高韧性合金结构钢及其冶炼工艺.pdf

玄静****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

超高强度高韧性合金结构钢及其冶炼工艺.pdf

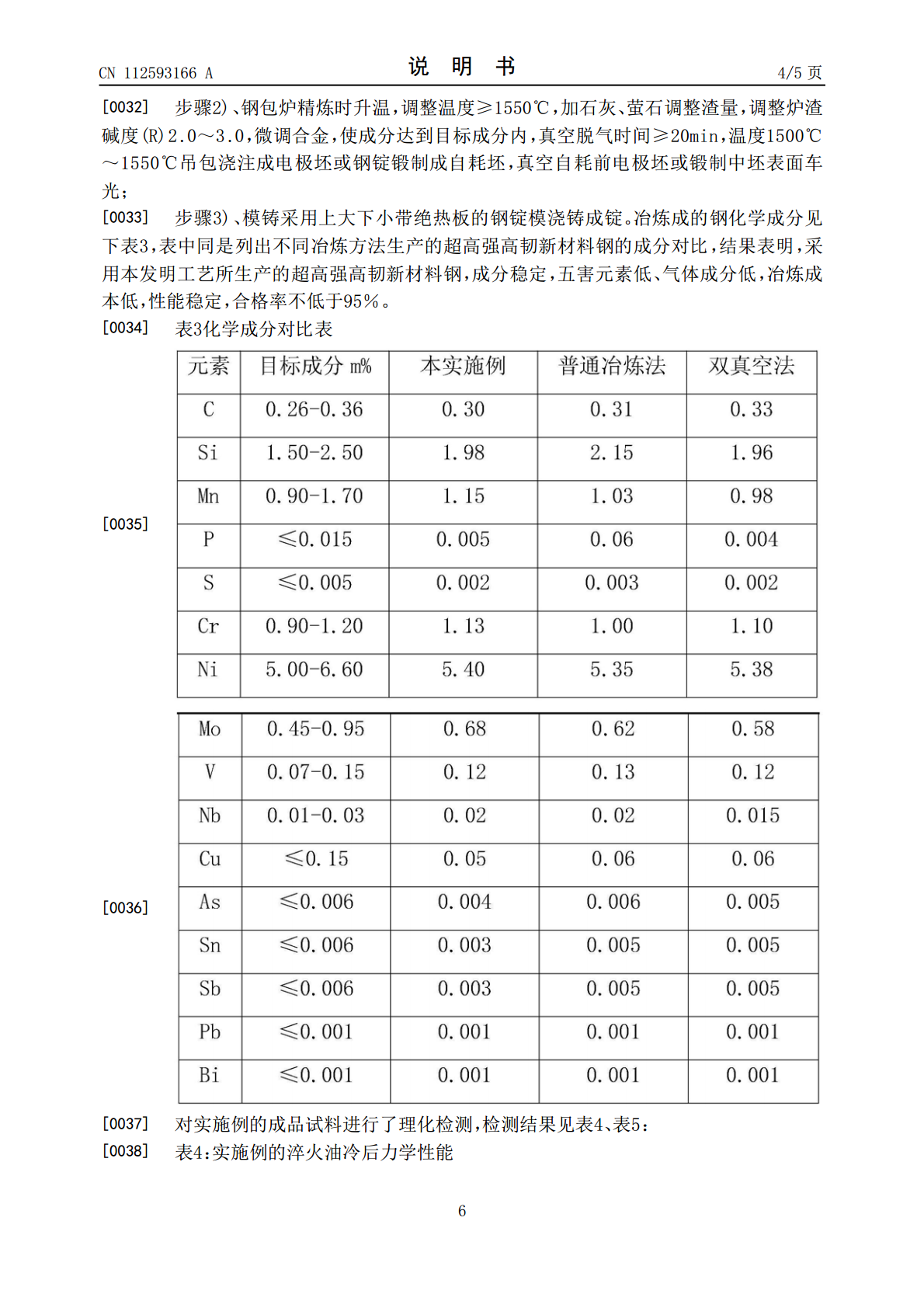

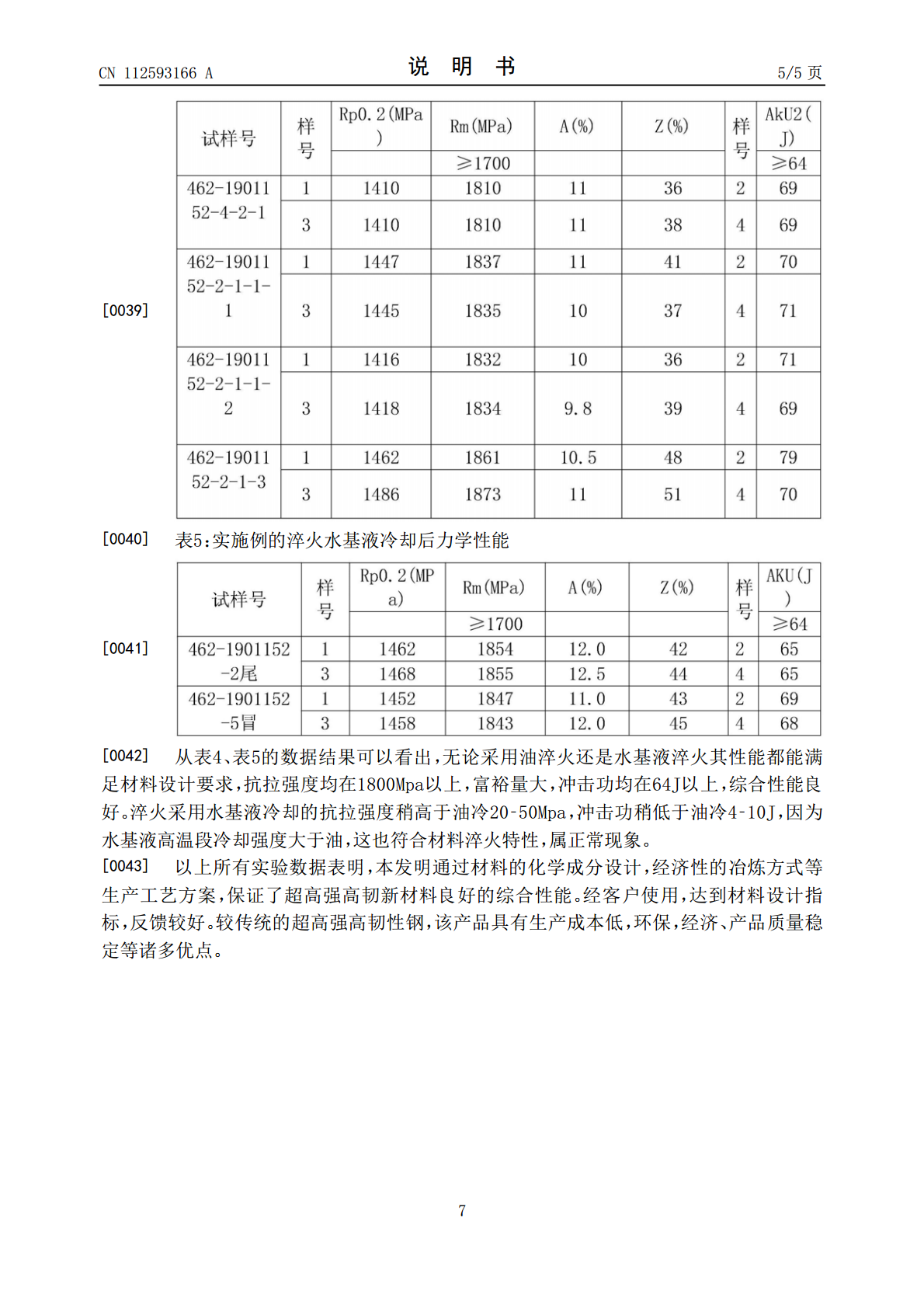

本发明涉及一种冶炼方式更经济环保、生产效率更高的超高强度高韧性合金结构钢及其冶炼工艺,采用电弧炉冶炼+钢包精炼+真空脱气+真空自耗,选用优质废钢或钢屑、低五害元素优质生铁、海绵铁,控制原材料的五害元素,钼铁随炉料一起放入电炉中;钢包炉精炼时升温,调整温度≥1550℃,加石灰、萤石调整渣量,调整炉渣碱度,微调合金,使成分达到目标成分内,真空脱气浇注成电极坯或钢锭锻制成自耗坯,真空自耗前电极坯或锻制中坯表面车光,通过真空和熔速控制,达到去除夹杂和气体的目的;化学成分满足设计要求;热处理后满足强度级别在1700

一种高钛含量高强度低合金汽车结构钢及其冶炼工艺.pdf

本发明属于炼钢技术领域,具体公开了一种高钛含量高强度低合金汽车结构钢及其冶炼工艺。所述汽车结构钢包括如下重量百分比的化学成分:C0.05~0.10%,Si≤0.20%,Mn1.20~1.80%,P≤0.020%,S≤0.010%,Als0.015~0.065%,Nb0.030~0.080%,Ti0.090~0.150%,Cr0.10~0.60%,其余为Fe和不可避免的杂质;其冶炼工艺包括如下步骤:转炉冶炼→LF精炼→RH精炼→板坯连铸→钢坯热送。采用本发明生产高钛含量高强度低合金汽车结构钢能使

一种低合金超高强度高韧性钢板及其生产方法.pdf

本发明涉及一种钢板及其生产方法,是一种低合金超高强度高韧性钢板及其生产方法,钢板的重量百分比化学成分为:C:0.14~0.18%,Si:0.10~0.30%,Mn:0.80~1.30%,P:≤0.015%,S:≤0.0020%,Nb:0.020~0.050%,Ti:0.008~0.020%,V:0.020~0.060%,Cr:0.30~0.60%,Mo:0.20~0.70%,余量为Fe及不可避免的杂质。制造方法:采用转炉冶炼,通过TMCP工艺,随后进行调质处理,所获得的低合金超高强度高韧性钢板组织为回火索

超高强高韧性合金结构钢连铸圆坯的生产方法.pdf

本发明属冶金领域,具体涉及适用于壳体用超高强高韧性合金结构钢(D6AE)无缝钢管钢φ220~φ388mm圆坯连铸的生产。本发明提供一种超高强高韧性合金结构钢连铸圆坯的生产方法,原料依次经电弧炉冶炼→LF精炼→真空精炼→圆坯连铸→连铸坯精整→轧管,圆坯连铸工序中,控制连铸钢水过热度15~30℃,拉速为0.40~1.20m/min,连铸二冷比水量0.29~0.44L/kg,连铸二冷区分4段,采用气雾冷却,各段水量占有的比例分别为:第一段水量26~34%、第二段水量19~26%、第三段水量25~33%、第四段水

一种超高强度高韧性钻杆管体及其热处理工艺.pdf

本发明涉及一种超高强度高韧性钻杆管体及其热处理工艺,所述钻杆管体包括如下重量百分比的成分:C0.20~0.28%,Mn0.50~0.6%,P≤0.010%,S≤0.005%,V0.1~0.30%,Al≤0.03%,1.5%≤Cr+Mo+Ni≤3%,余量为Fe和痕量元素。所述热处理工艺包括两次淬火和一次回火,其中,第一次淬火是将钻杆管体加热到880~900℃,保温30~60min后出炉,用10~40℃的水喷淋,淬火后管体温度不高于100℃;第二次淬火是将钻杆管体加热到800~870℃,保温15~30min后