一种高纯二氧化锗的制备方法.pdf

一条****ee

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高纯二氧化锗的制备方法.pdf

本发明涉及一种高纯二氧化锗的制备方法,包括如下步骤,将含锗原料和含有双氧水的盐酸溶液混合,过滤,得到滤液,逐步提高滤液的温度进行蒸发,蒸发的同时向滤液中补充盐酸溶液,最终控制蒸发温度在85‑90℃条件下进行蒸发,收集蒸馏物,反应一段时间后,将滤液在密封环境下升温至200‑250℃条件加热蒸发,然后在85‑90℃条件下进行蒸发,合并蒸馏物;将上述蒸馏物溶于浓盐酸,静置,过滤,滤液浓缩,然后进行水解反应,水解过程中不断补充纯水,得到二氧化锗晶体,将二氧化锗晶体进行反复离心和洗涤,然后烘干,煅烧,得到高纯二氧化

一种高纯二氧化锗的制备方法.pdf

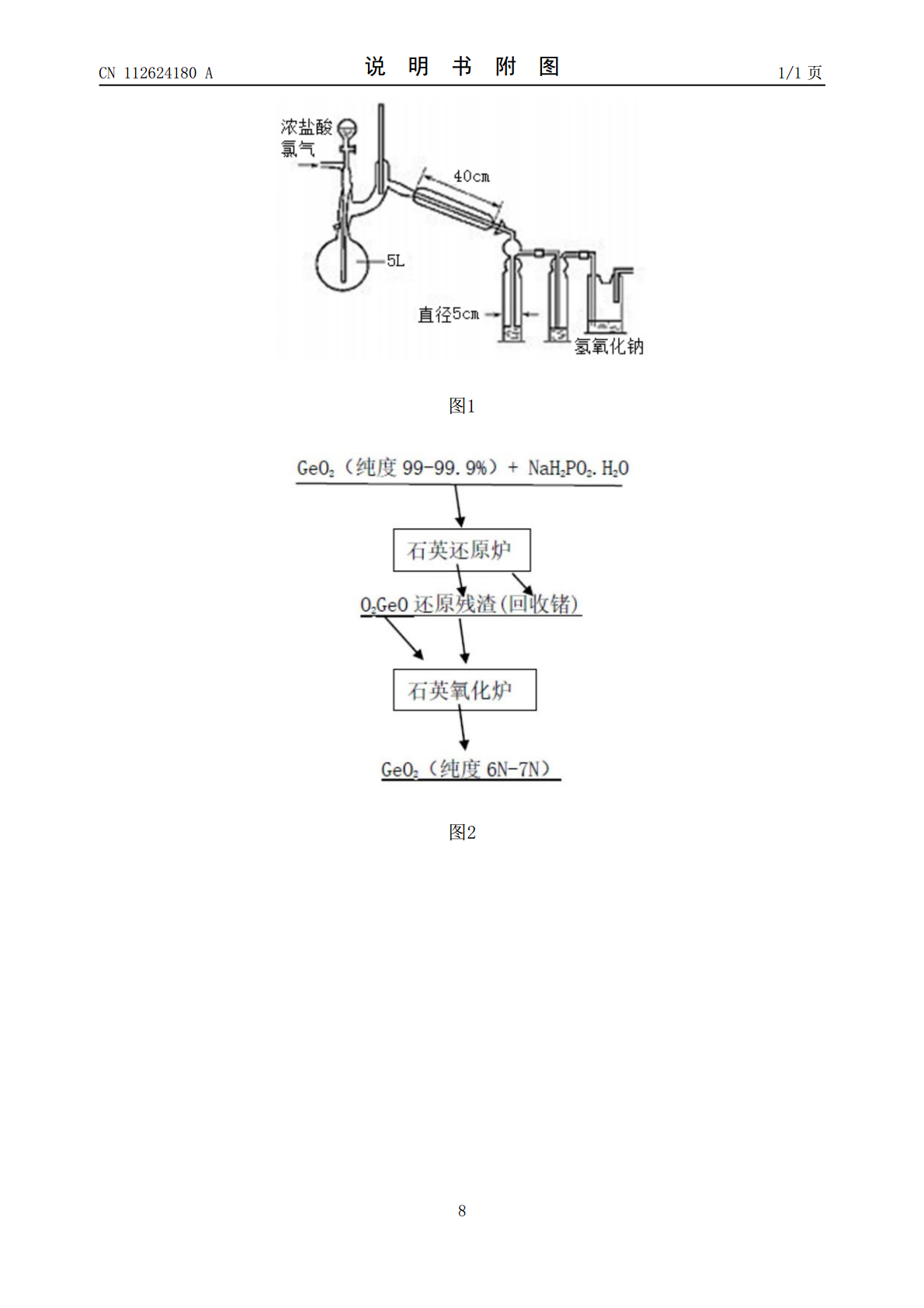

本申请公开了一种高纯二氧化锗的制备方法,该方法以纯度99.0%~99.9%的二氧化锗为原料,通过采用优级纯以上的次亚磷酸钠作为为还原剂,在800℃~1050℃的条件下,在高纯石英还原炉内将二氧化锗还原成高纯一氧化锗气体后挥发进入高纯石英制成的氧化炉内,二氧化锗中的杂质残留于反应后的残留物中,从而使锗与其它大量的不挥发性杂质成分分离,再在石英氧化炉内通入高纯氧气(O

超低氯高纯二氧化锗的制备方法.pdf

本申请公开一种超低氯高纯二氧化锗的制备方法,包括以下步骤:步骤一,选料:选国标高纯二氧化锗为原料;步骤二,煅烧:将国标高纯二氧化锗装入石英料盘中,放入高温煅烧炉内煅烧,煅烧12h~48h,得到二氧化锗粉体;步骤三,研磨过筛:把步骤二煅烧后的二氧化锗粉体冷却至室温,经研磨,过100目筛,得到超低氯高纯二氧化锗。本公开的超低氯高纯二氧化锗的制备方法,氯含量低,其工艺简单,流程短,直收率高,无废水排放,对环境友好,生产成本低,产品质量稳定,安全可靠。

以四氟化锗为原料制备高纯锗单晶中间体二氧化锗的方法.pdf

本发明公开了一种以四氟化锗为原料制备高纯锗单晶中间体二氧化锗的方法,包括以下步骤:(ⅰ)四氟化锗水解;(ⅱ)酸化除氟;(ⅲ)氯化蒸馏;(ⅳ)四氯化锗水解反应。本发明弥补了目前国内以四氟化锗为原料制备高纯二氧化锗的研究空白,以满足国防、同位素探测等特殊领域的需要。本发明中以四氟化锗为原料制备高纯二氧化锗的工艺方法可以使二氧化锗产品的收率达到70%以上,产品质量完全达到国家标准。

低硅高纯锗材料的制备方法.pdf

本申请公开一种低硅高纯锗材料的制备方法,其包括步骤:步骤一,锗料腐蚀:电子级多晶锗置于混合酸溶液中腐蚀至表面光亮;步骤二,石墨舟镀膜;步骤三,区熔:将步骤一中的锗料装入镀膜石墨舟内,将镀膜石墨舟装入区熔炉,进行区熔一和区熔二;步骤四,提拉:两次区熔后产品出炉,头部和尾部电阻率小于55Ω·cm的为不合格品,其他产品为单晶提拉原料,按照步骤一中的腐蚀方法腐蚀提拉原料和籽晶,在高纯氢气气氛下进行单晶提拉,提拉完成后切去单晶棒头部和尾部,得到净杂质浓度为10