一种硅铬质耐火耐磨浇注料的制备工艺.pdf

是你****优呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种硅铬质耐火耐磨浇注料的制备工艺.pdf

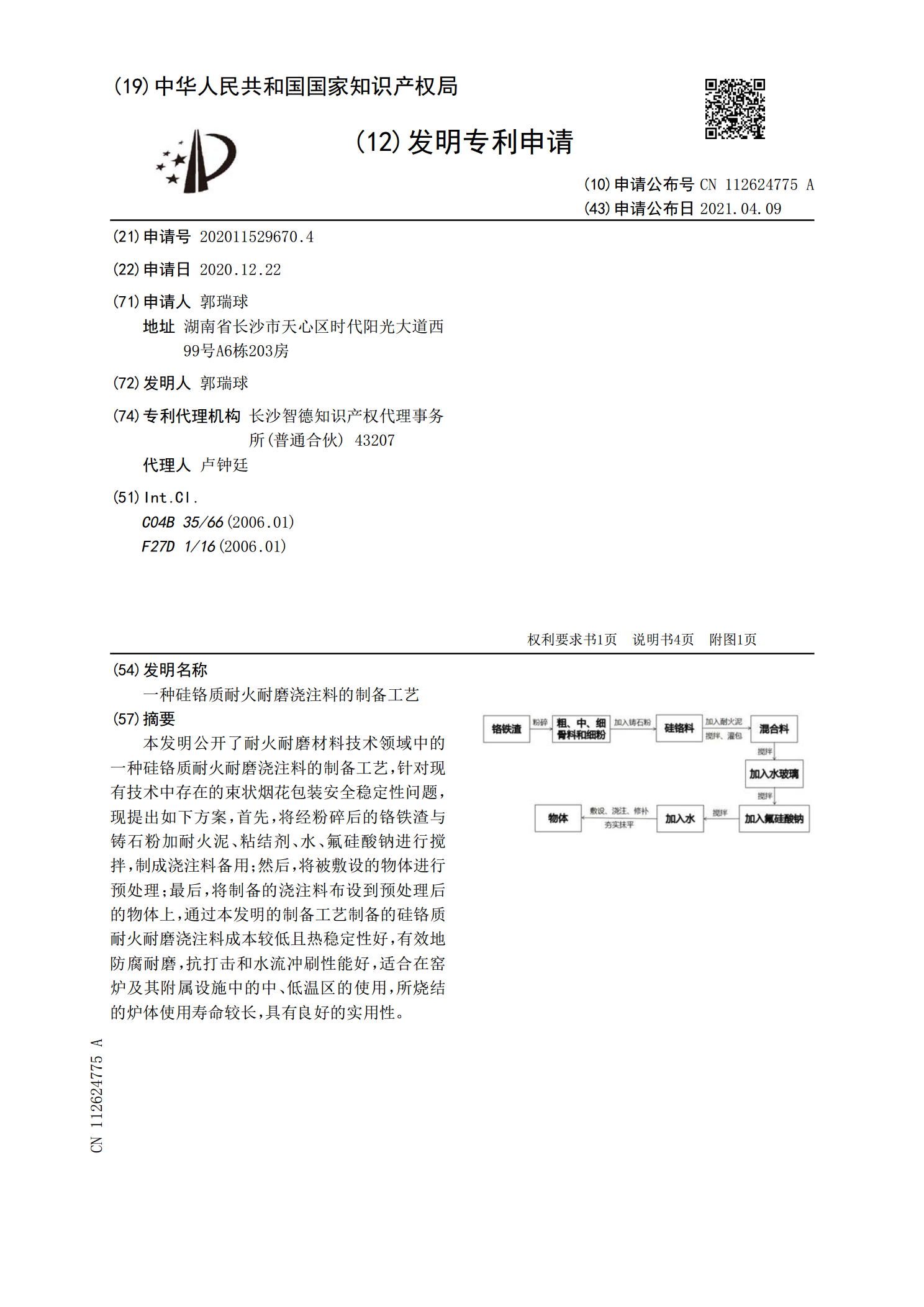

本发明公开了耐火耐磨材料技术领域中的一种硅铬质耐火耐磨浇注料的制备工艺,针对现有技术中存在的束状烟花包装安全稳定性问题,现提出如下方案,首先,将经粉碎后的铬铁渣与铸石粉加耐火泥、粘结剂、水、氟硅酸钠进行搅拌,制成浇注料备用;然后,将被敷设的物体进行预处理;最后,将制备的浇注料布设到预处理后的物体上,通过本发明的制备工艺制备的硅铬质耐火耐磨浇注料成本较低且热稳定性好,有效地防腐耐磨,抗打击和水流冲刷性能好,适合在窑炉及其附属设施中的中、低温区的使用,所烧结的炉体使用寿命较长,具有良好的实用性。

一种硅镁质耐火耐磨复合浇注料.pdf

本发明涉及一种硅镁质耐火耐磨复合浇注料,由以下重量份数组份制成:铬铁渣30-90,铸石粉5-20,瓷土5-20,粘结剂5-20,硅酸钠2-15和水2-15。本发明的有益效果是:1、本发明所述复合浇注料能在中、低温度下烧成,使得窑炉的中、低温部位及附属设施耐火、耐磨和耐冲刷性能得以提高,也就延长了炉体使用寿命1-5倍。2、本发明所述复合浇注料密实性高、附着力好、抗热震稳定性好,有效地保护了炉体及其附属设施,废料利用,达到节能环保的目的。3、适应广泛,成本低,施工工艺简便。

一种铝硅质轻质耐火浇注料及其制备方法.pdf

本发明属于节能环保材料技术领域,具体涉及到一种用铝灰作为主要原料的轻质耐火浇注料及其制备方法。所述铝硅质轻质耐火浇注料包括骨料和粉料,由以下重量份数原料组成:骨料组成:铝灰40‑80份、辅料20‑60份、粘结剂0.1份‑3份;粉料组成:铝灰细粉15‑35份、氧化铝微粉0‑8份、微硅粉0‑8份、铝硅酸盐水泥1‑10份、粘土1‑5份。以铝灰陶瓷球为骨料制备的浇注料孔隙率更大、内部微孔分布更加均匀、导热系数低、强度高、重烧线变化率小、保温效果好,能直接用于窑炉及其他热工设备。本发明提供的浇注料的制备方法所用原料

一种铝铬硅质耐火材料.pdf

本发明属于耐火材料技术领域,具体涉及一种铝铬硅质耐火材料,以电熔白刚玉颗粒和红柱石颗粒为骨料,添加电熔白刚玉细粉、α-Al2O3粉、工业氧化铬绿、黏土细粉、或氧化铬细粉、或SiO2微粉、或石英细粉、或熔融石英粉做基质,以无机结合剂或有机结合剂结合,经高温烧制而成。本发明的制品用于工业废液处理炉,用于处理废酸、废碱及其它微粒工业废液,具有耐火度高、抗热震性能优异,抗废酸及废碱侵蚀性能优良等特点。

耐磨耐火浇注料.pdf

本发明涉及一种耐火材料,具体为耐磨耐火浇注料,由以下原料制备所得:按照重量份数组成,白云岩13~22份、橄榄岩6~11份、氟化碳4~14份、钛白粉8~13份、碳化硅9~14份、聚醚吸附剂3~9份、三聚磷酸铝4~9份、氧化铝6~8份、硅微粉0.3~1.5份、磷酸3~5份。本发明提供的耐磨耐火浇注料,具有很好的机械性能和抗冲击性能,具有耐高温和优越的附着力,用在高温的炉内具可耐磨防脱落。