一种转炉末期采用复合脱磷剂底喷深脱磷方法.pdf

茂学****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉末期采用复合脱磷剂底喷深脱磷方法.pdf

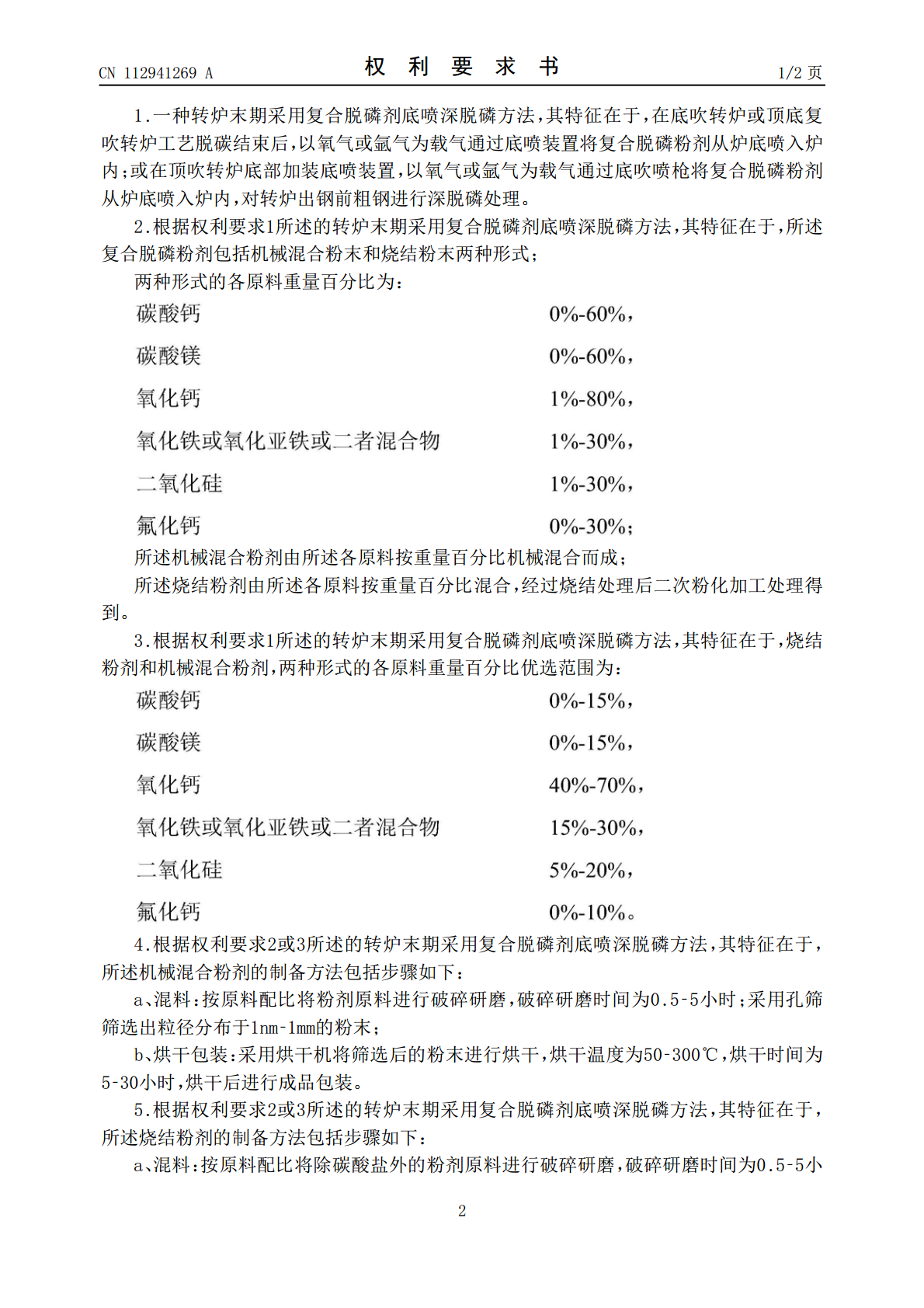

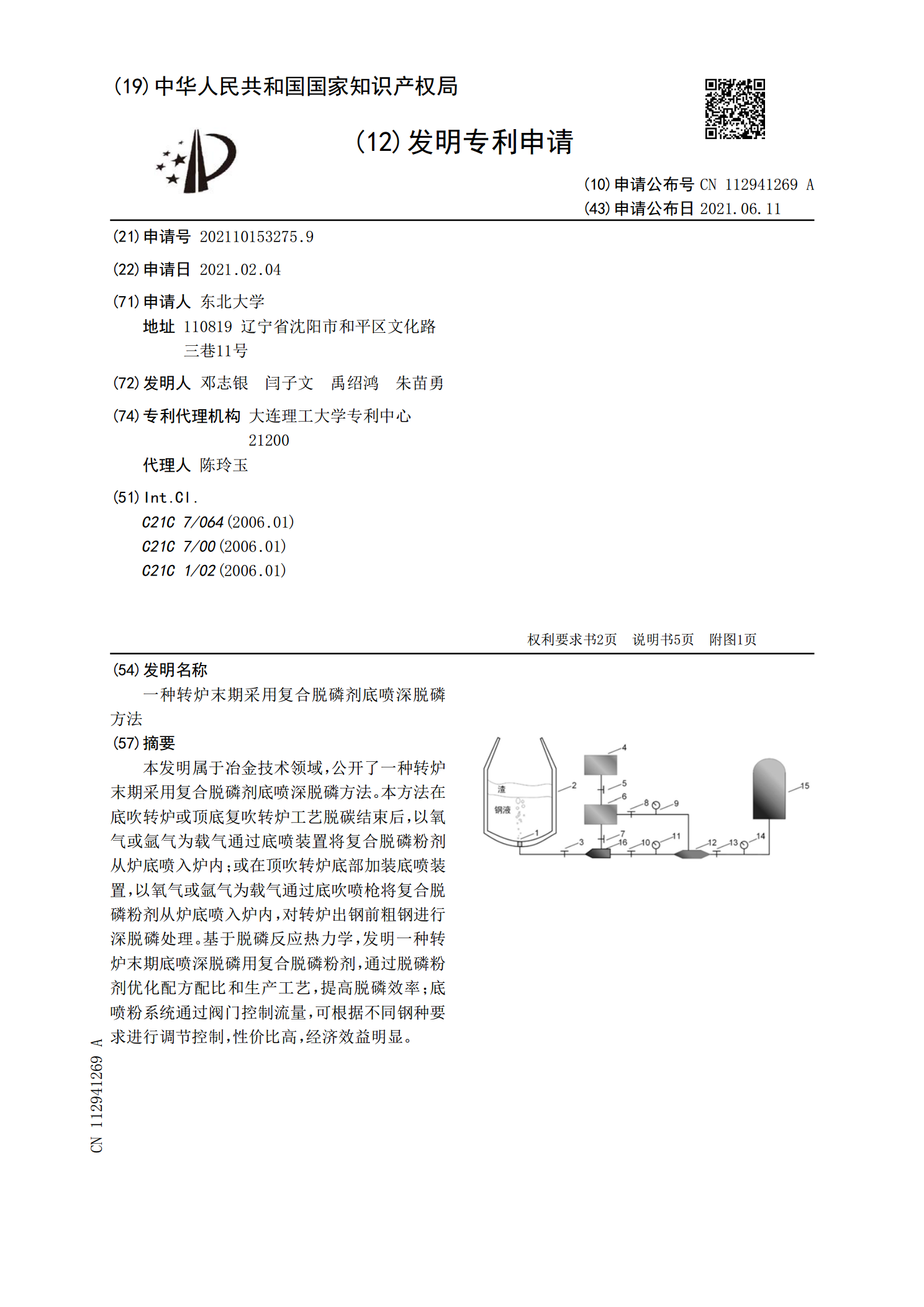

本发明属于冶金技术领域,公开了一种转炉末期采用复合脱磷剂底喷深脱磷方法。本方法在底吹转炉或顶底复吹转炉工艺脱碳结束后,以氧气或氩气为载气通过底喷装置将复合脱磷粉剂从炉底喷入炉内;或在顶吹转炉底部加装底喷装置,以氧气或氩气为载气通过底吹喷枪将复合脱磷粉剂从炉底喷入炉内,对转炉出钢前粗钢进行深脱磷处理。基于脱磷反应热力学,发明一种转炉末期底喷深脱磷用复合脱磷粉剂,通过脱磷粉剂优化配方配比和生产工艺,提高脱磷效率;底喷粉系统通过阀门控制流量,可根据不同钢种要求进行调节控制,性价比高,经济效益明显。

脱磷转炉脱磷.pptx

会计学回顾:炼钢(liànɡānɡ)过程的脱磷反应是在金属液与熔渣界面进行的,首先是[P]被氧化成(P2O5),而后与(CaO)结合成稳定的磷酸钙:2[P]+5(FeO)+4(CaO)=(4CaO·P2O5)+5[Fe]2[P]+5(FeO)+3(CaO)=(3CaO·P2O5)+5[Fe]§3转炉(zhuànlú)脱磷工艺§3转炉(zhuànlú)脱磷工艺§3转炉(zhuànlú)脱磷工艺§3转炉(zhuànlú)脱磷工艺§3转炉(zhuànlú)脱磷工艺§3转炉(zhuànlú)脱磷工艺§3转炉(zh

一种电弧炉深脱磷工艺及其深脱磷剂.pdf

本发明涉及一种电弧炉深脱磷工艺及其深脱磷剂,一种电弧炉深脱磷工艺,包括流渣化钢、深脱磷、造泡沫渣,其特征在于,在加完废钢后至废钢完全熔化前分次加入石灰和深脱磷剂,强化深脱磷效果。所述深脱磷剂,由石灰、氧化铁粉按重量百分比组成:石灰25~40%,氧化铁60~75%;其制备方法为:上述原料破碎至100~150目,混匀,在1200~1550℃高温下预熔,冷却后加工成3~50mm颗粒。与现有技术相比,本发明的有益效果是:采用深脱磷工艺和深脱磷剂进行深脱磷,加料前不加石灰,在加料后至完全熔化前分次加入石灰和深脱磷剂

一种转炉用高效脱磷的脱磷剂、其制备方法和应用.pdf

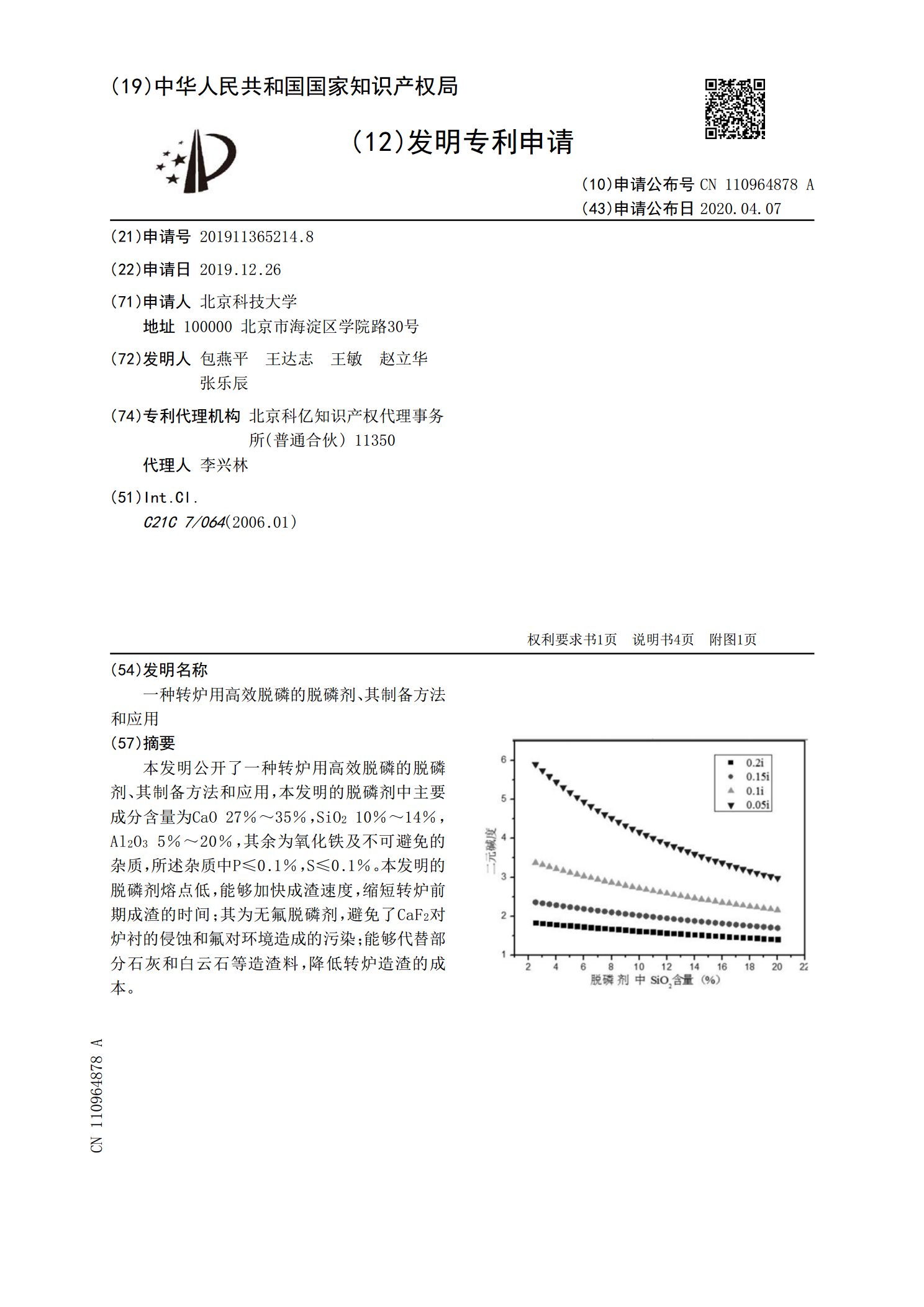

本发明公开了一种转炉用高效脱磷的脱磷剂、其制备方法和应用,本发明的脱磷剂中主要成分含量为CaO27%~35%,SiO

转炉炼钢脱磷剂制备方法.pdf

本发明涉及一种转炉炼钢脱磷剂及其制备方法,其特征在于:转炉炼钢脱磷剂是由下列原料按重量百分比组成:三氧化二铁Fe2O3?40%~45%、氧化钙CaO?45%~50%、三氧化二铝Al2O3?1%~4.0%、二氧化硅SiO2<5.0%、氟CaF2?0~1.5%其熔点为低于1150℃。其制备方法为:将上述原料经破碎,混合均匀后,在1200℃~1550℃高温下熔炼,熔化反应生成铁酸钙;在其冷却后,将生成的铁酸钙加工成3~40mm粒块作为实用的转炉脱磷剂。本发明转炉炼钢脱磷剂,具有脱磷效果稳定,消耗低,它能使钢中磷