一种水泵叶轮精加工处理工艺.pdf

是秋****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种水泵叶轮精加工处理工艺.pdf

本发明公开了一种水泵叶轮精加工处理工艺,首先称取适量的钛粉、铝粉、石墨、铜粉以及镍粉,加入搅拌机中进行搅拌混合得到混合粉末,然后将混合粉末放入球磨机中进行研磨处理,然后倒入压制模具中进行压制成型,在将成型的粉末放入烧结炉中进行烧结,得到压制烧结件,然后将烧结件粉碎融化喷洒在工件上,在对工件进行多道淬火处理,该种水泵叶轮精加工处理工艺,通过在铸造叶轮工件的表面喷射合金粉末溶液,大大增加水泵叶轮的耐腐蚀性和耐摩擦性,增加表面的水分吸附性,然后通过淬火油和渗碳炉分别进行淬火处理,大大增加整个水泵叶轮的机械强度和

一种水泵叶轮表面精加工处理方法.pdf

本发明属于水泵制造技术领域,具体涉及一种水泵叶轮表面精加工处理方法。包括以下步骤:步骤一、将铸造完成的水泵叶轮浸入磨削液中,然后放置在机床上对水泵叶轮的前后盖圆周面进行磨削处理。步骤二、对磨削处理完成后的水泵叶轮叶片进行研磨。步骤三、将研磨完成的水泵叶轮卡接在水泵叶轮表面精加工处理设备上,对水泵叶轮的叶片进行抛光处理。本发明通过步骤三中水泵叶轮表面精加工处理设备对叶片进行抛光,提高了叶片表面加工精度的均匀性,并提升了加工过程中水泵叶轮的稳定性,进一步提高了加工精度。

水泵叶轮的表面处理工艺.pdf

本发明公开了一种水泵叶轮的表面处理工艺,包括以下具体步骤:将叶轮放在支架上,对叶轮进行浸渍超声波脱脂处理;将脱脂后的叶轮送入清洗室中,使用清水冲洗三次;将预处理液均匀的涂覆到清洗干净的叶轮表面,然后进行烘干;将烘干后的叶轮送入阴极电泳槽中进行电泳涂装,电泳涂装后的叶轮送入烘箱中进行烘烤。本发明的操作简单,可有效提高涂装效果,使涂膜更加均匀的吸附于叶轮表面。

一种用于水泵叶轮的表面缺陷处理工艺.pdf

本发明公开了一种用于水泵叶轮的表面缺陷处理工艺,包括如下步骤:s1、将加工好为喷漆的水泵叶轮零件放入烘箱中加热;s2、将s1中加热后的水泵叶轮取出,使用热水冲洗,冲洗之后利用风机吹干,冷却;s3、将s2中干燥冷却后的水泵叶轮放入清洗池中,在清洗池中加入清洗液,水泵叶轮完全浸入清洗液中,浸泡时间10‑15min;s4、浸泡完成后取出清洗池中的水泵叶轮,使用清水进行冲洗直至清洗后的水pH值为6及6以上,之后利用吹风机将水泵叶轮吹干;s5、将水泵叶轮送入烘箱中加热,然后取出水泵叶轮,使用热水冲洗,冲洗之后利用风

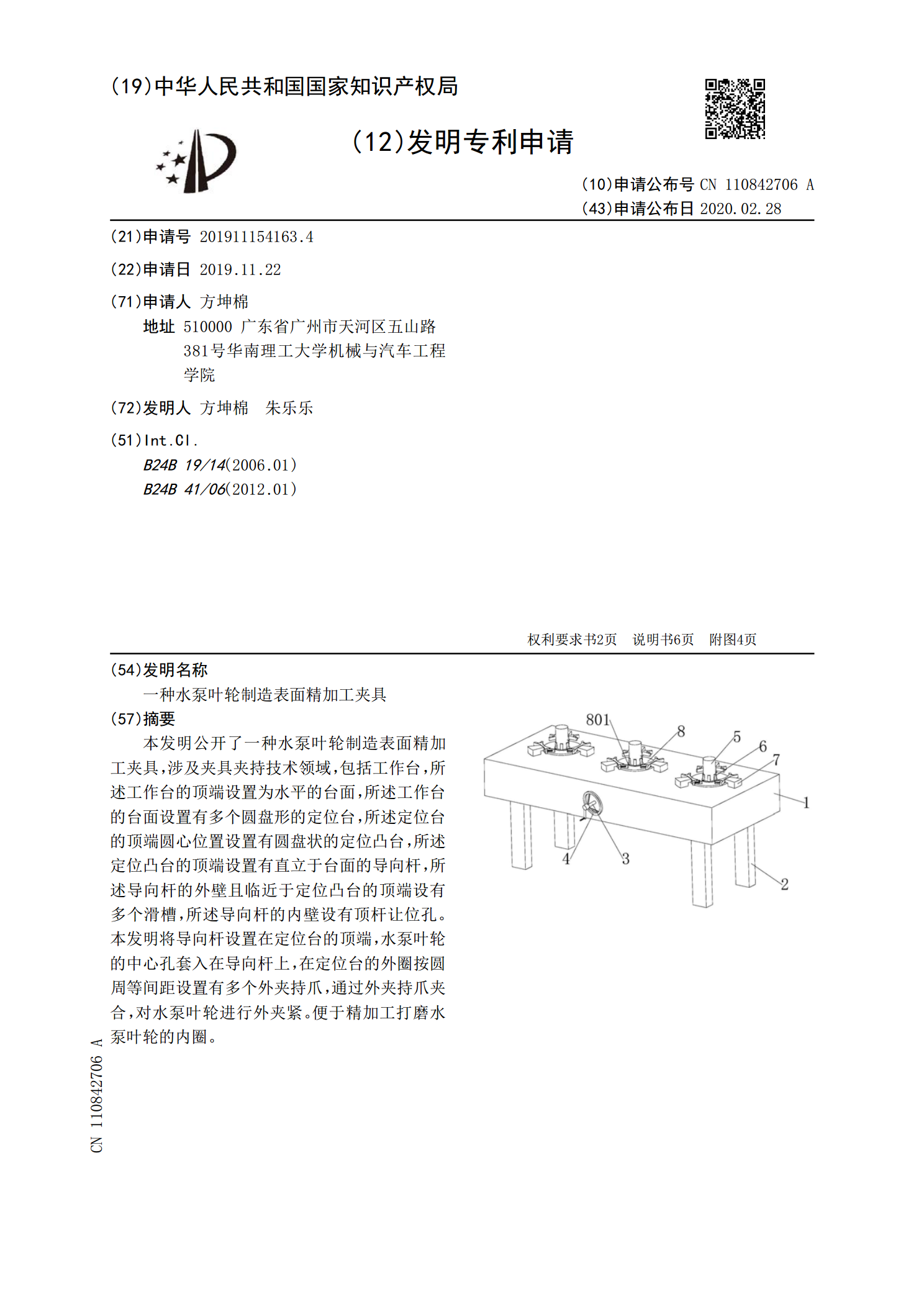

一种水泵叶轮制造表面精加工夹具.pdf

本发明公开了一种水泵叶轮制造表面精加工夹具,涉及夹具夹持技术领域,包括工作台,所述工作台的顶端设置为水平的台面,所述工作台的台面设置有多个圆盘形的定位台,所述定位台的顶端圆心位置设置有圆盘状的定位凸台,所述定位凸台的顶端设置有直立于台面的导向杆,所述导向杆的外壁且临近于定位凸台的顶端设有多个滑槽,所述导向杆的内壁设有顶杆让位孔。本发明将导向杆设置在定位台的顶端,水泵叶轮的中心孔套入在导向杆上,在定位台的外圈按圆周等间距设置有多个外夹持爪,通过外夹持爪夹合,对水泵叶轮进行外夹紧。便于精加工打磨水泵叶轮的内圈