一种适用于超低碳钢的钢包铸余回收利用方法.pdf

努力****梓颖

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种适用于超低碳钢的钢包铸余回收利用方法.pdf

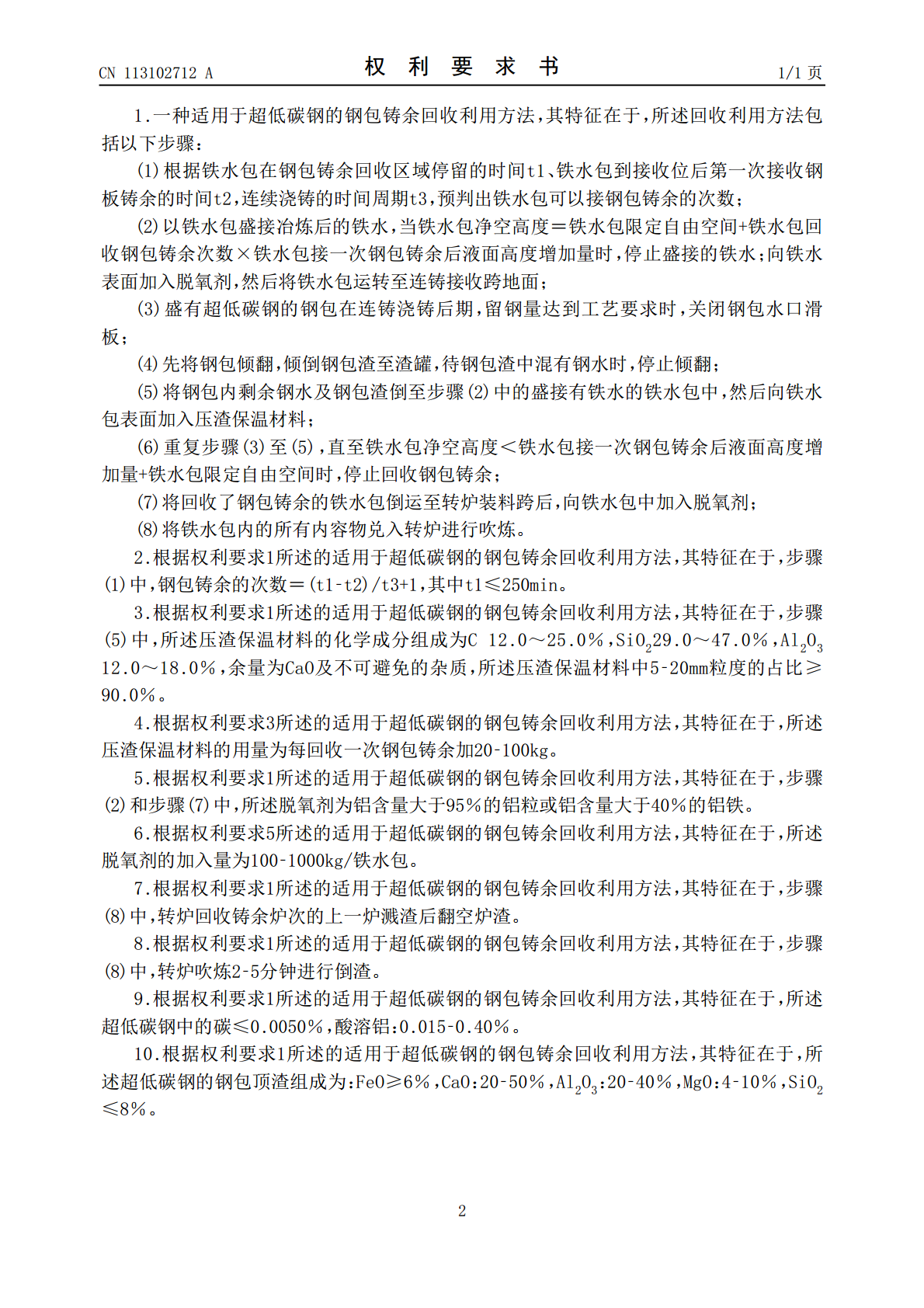

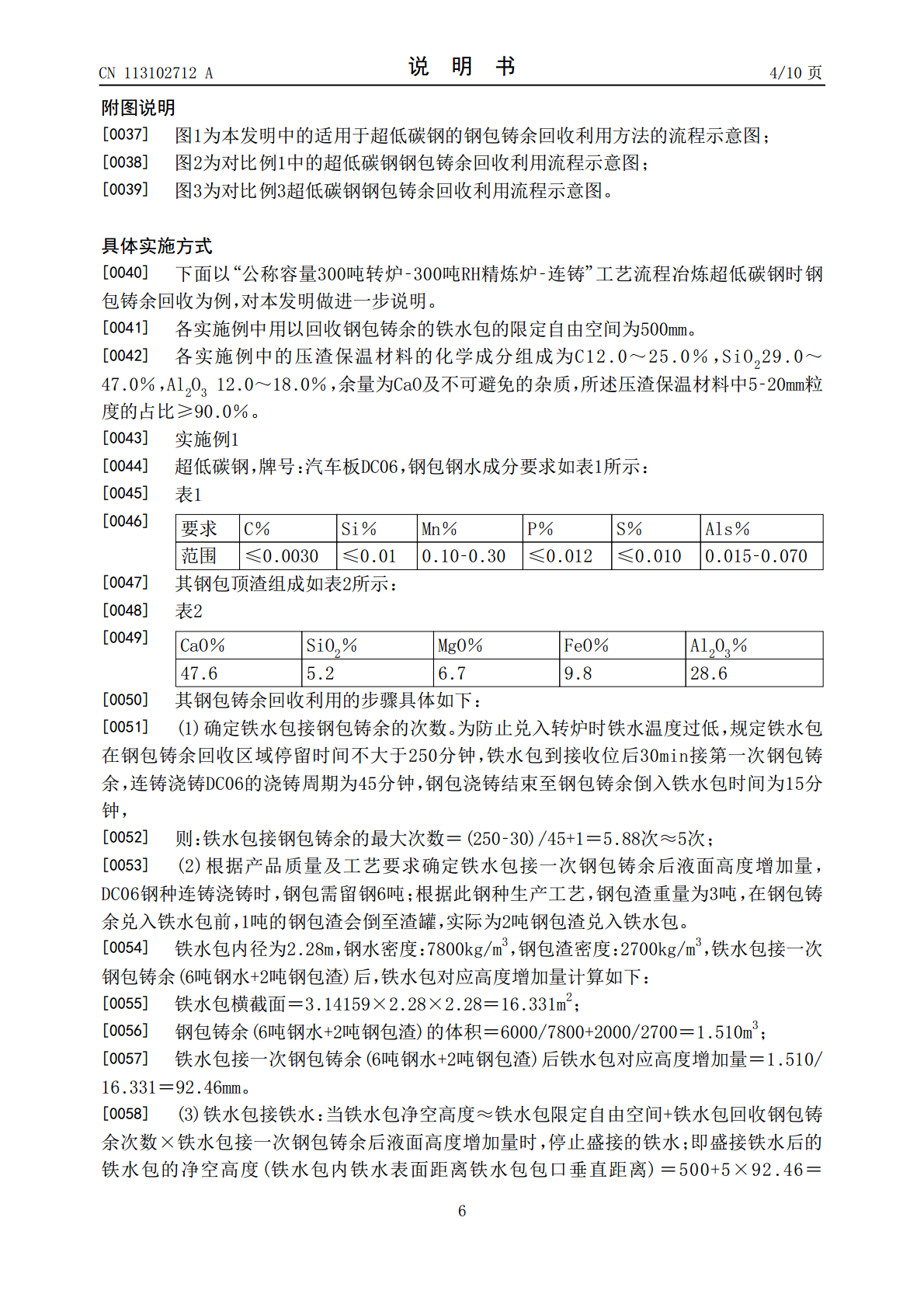

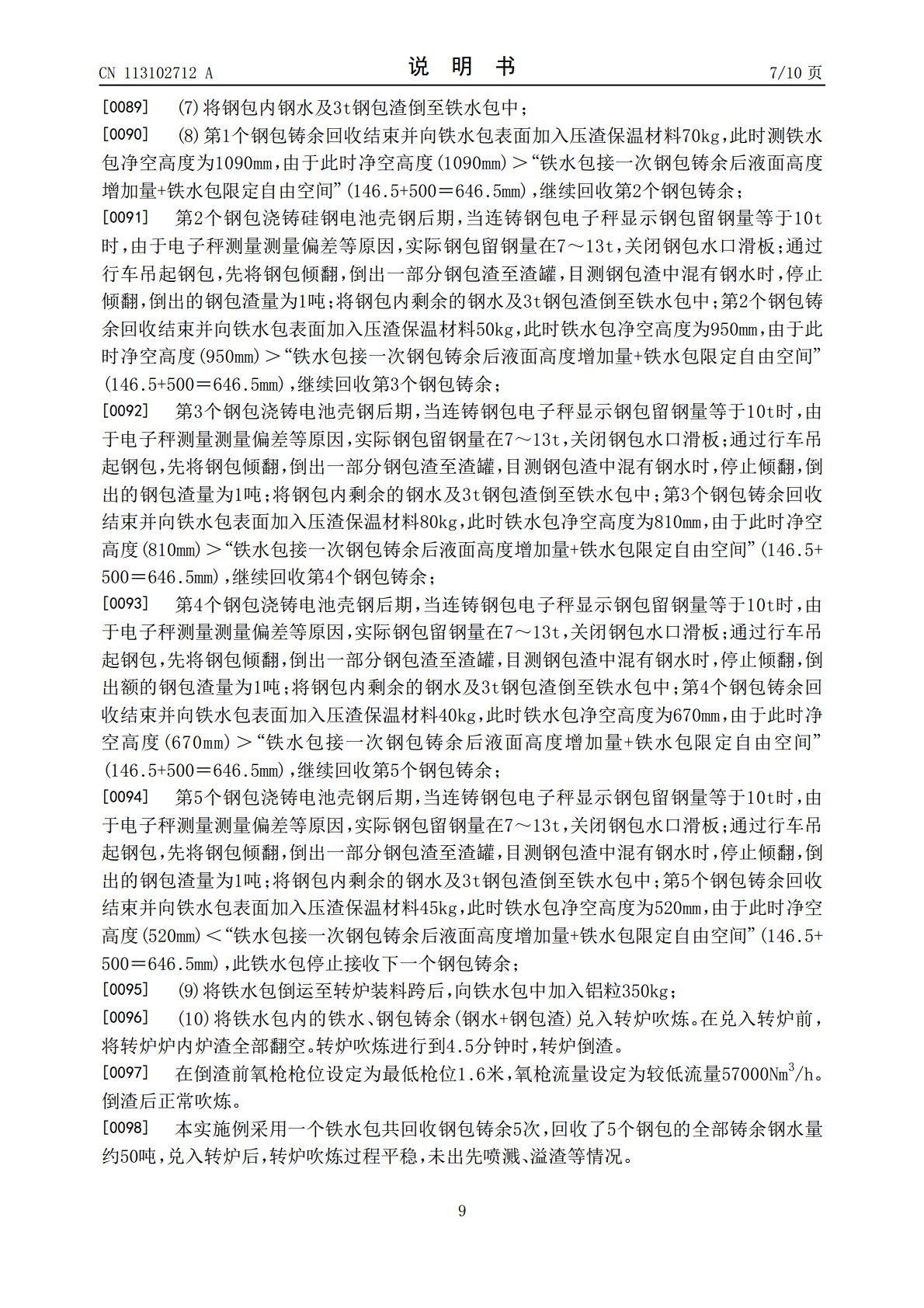

本发明公开了一种适用于超低碳钢的钢包铸余回收利用方法,使用一个盛装了铁水的铁水包多次回收钢包铸余,回收钢包铸余前向铁水表面加入脱氧剂,每次回收钢包铸余后利用压渣保温材料进行压渣,最后一次回收之后向铁水表面加入脱氧剂,然后将回收的铸余及铁水包中的铁水兑入转炉,这样回收效率较高,并且通过本发明的技术方案可控制铁水包中的铁水量+回收的钢包铸余中的钢水量能满足后续转炉炉次出钢量的要求,在转炉吹炼时无需再补加铁水,生产效率高,且无需配备专用的昂贵设备,兑入转炉后,转炉吹炼过程平稳,未出现喷溅、溢渣等情况。

一种钢包铸余钢和铸余渣的回收利用方法.pdf

本发明公开了一种钢包铸余钢和铸余渣的回收利用方法,属于钢铁冶炼技术领域。它包括将铸余钢和铸余渣装入含有垫底铁水的铁水罐中;所述铸余钢和铸余渣的温度不低于1500℃,所述垫底铁水中的P含量为0.100wt%~0.150wt%,S含量为0.020wt%~0.060wt%。本发明能够实现铸余钢和铸余渣热量的直接回收利用,同时在垫底铁水与铸余钢接触时,铸余渣也进入垫底铁水中,高碱度的铸余渣在搅拌作用下能脱除部分铁水中的有害元素S和P,并减少转炉冶炼的石灰消耗。

一种铸余渣回收利用方法.pdf

本发明涉及一种铸余渣回收利用方法,铁水罐内铁水液面净空控制要求灌口到液面位置大于500mm,然后依次通过过跨台车、钢水接收跨,将铁水罐固定在回收罐座;利用所述的铁水罐收集连铸铸余渣,铁水罐等待时间不超过2小时;铁水罐依次通过过跨台车、钢水接收跨,将铁水罐中的铁水兑入转炉,转炉冶炼采用单渣操作,最后产出钢水。本发明的优点是:液态渣回收受生产节奏限制,所以每天能回收约10罐,连铸液态渣回收到铁水罐后兑入转炉,由于液态渣中含有部分游离态的CaO和Al2O3,可以提供部分渣量和CaO,并有利于转炉前期渣早化,同时

一种冶炼超低碳钢的方法和连铸超低碳钢的方法.pdf

本发明提供一种冶炼超低碳钢的方法以及连铸超低碳钢的方法,该方法包括:(1)使用转炉将硫含量小于0.015重量%的铁水或半钢进行初炼,然后将初炼得到的钢水出钢到钢包中;在出钢过程中加入碱度为4-5,SiO2含量≤20重量%的渣料;使得钢包渣中的FeO和MnO的总含量≤15重量%;所述转炉出钢温度为1600-1700℃,吹炼终点碳含量为0.04-0.06重量%,氧活度为0.03-0.07重量%;(2)将步骤(1)得到的钢水在真空条件下在RH真空装置中循环依次进行脱碳和脱氧合金化,脱碳的条件使得钢水中的碳含量在

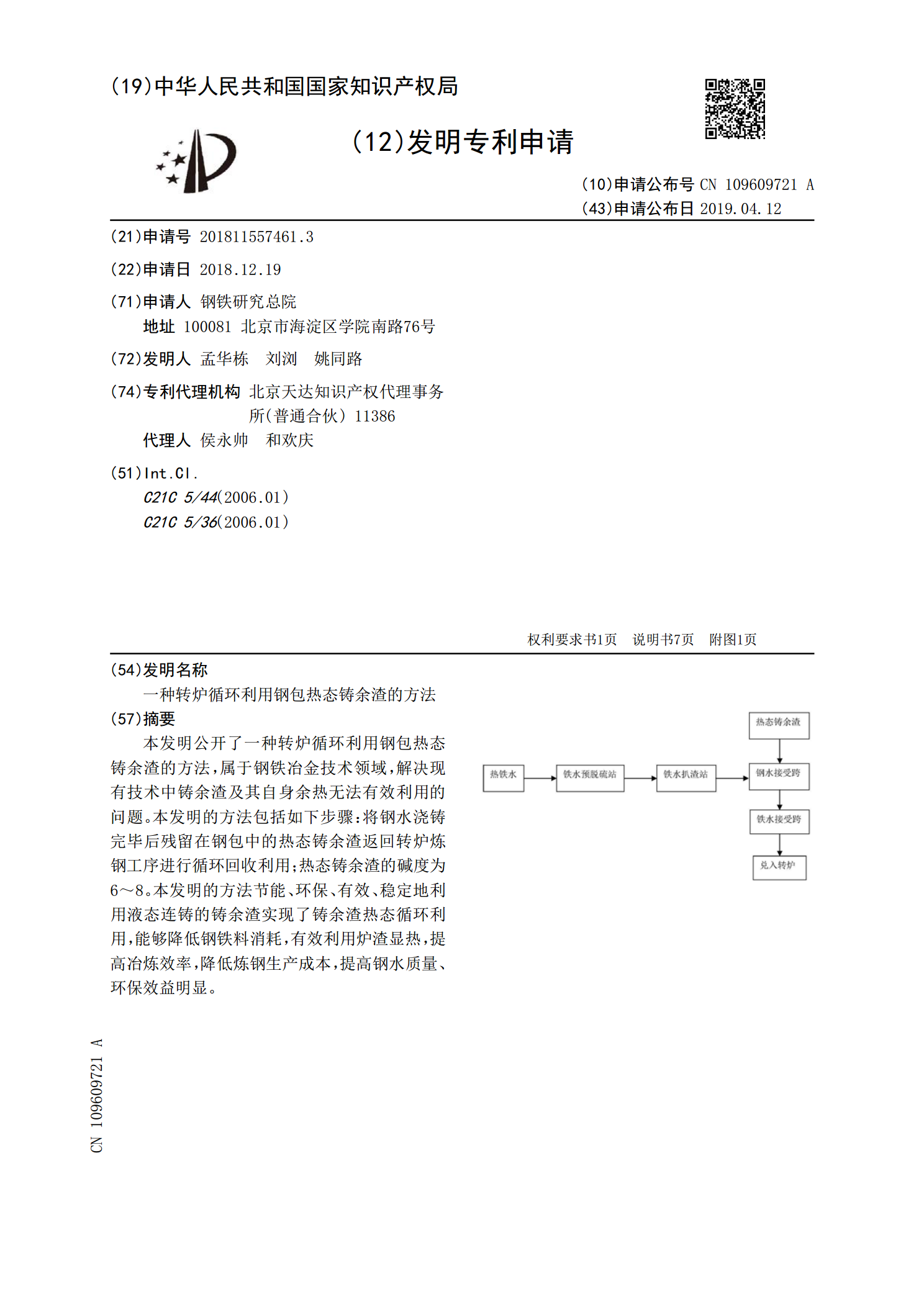

一种转炉循环利用钢包热态铸余渣的方法.pdf

本发明公开了一种转炉循环利用钢包热态铸余渣的方法,属于钢铁冶金技术领域,解决现有技术中铸余渣及其自身余热无法有效利用的问题。本发明的方法包括如下步骤:将钢水浇铸完毕后残留在钢包中的热态铸余渣返回转炉炼钢工序进行循环回收利用;热态铸余渣的碱度为6~8。本发明的方法节能、环保、有效、稳定地利用液态连铸的铸余渣实现了铸余渣热态循环利用,能够降低钢铁料消耗,有效利用炉渣显热,提高冶炼效率,降低炼钢生产成本,提高钢水质量、环保效益明显。