一种超纯铁素体不锈钢冶炼方法.pdf

戊午****jj

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种超纯铁素体不锈钢冶炼方法.pdf

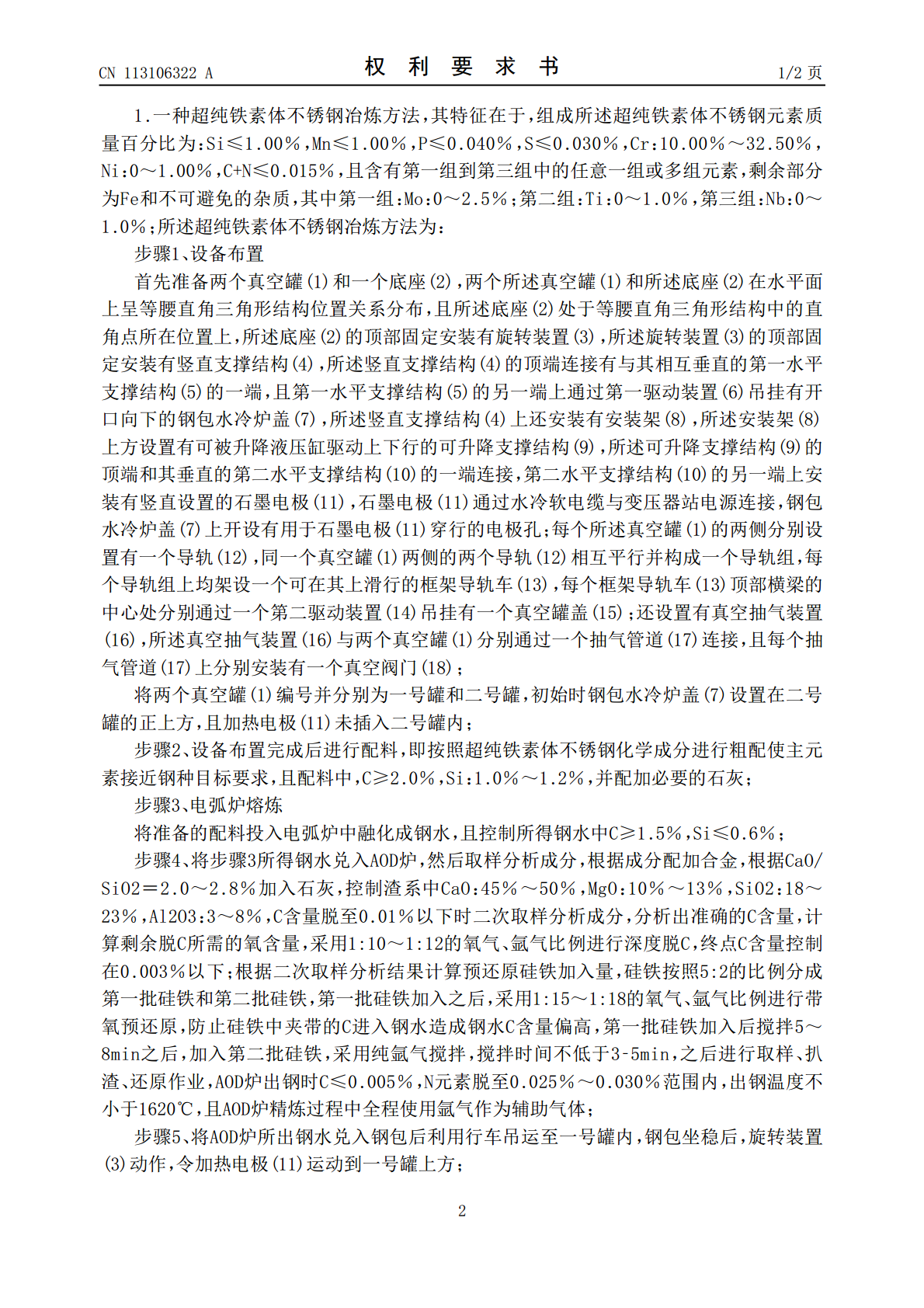

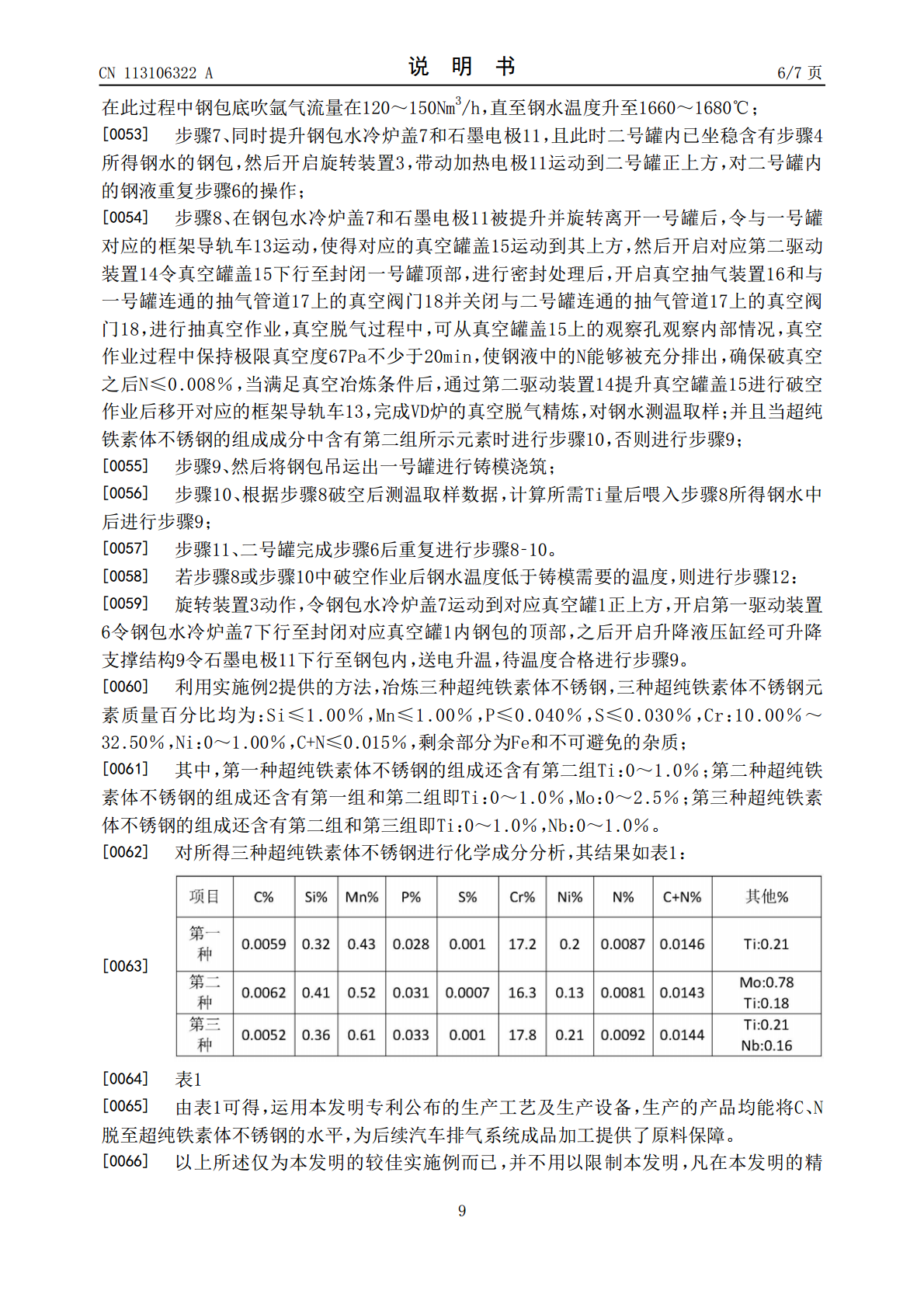

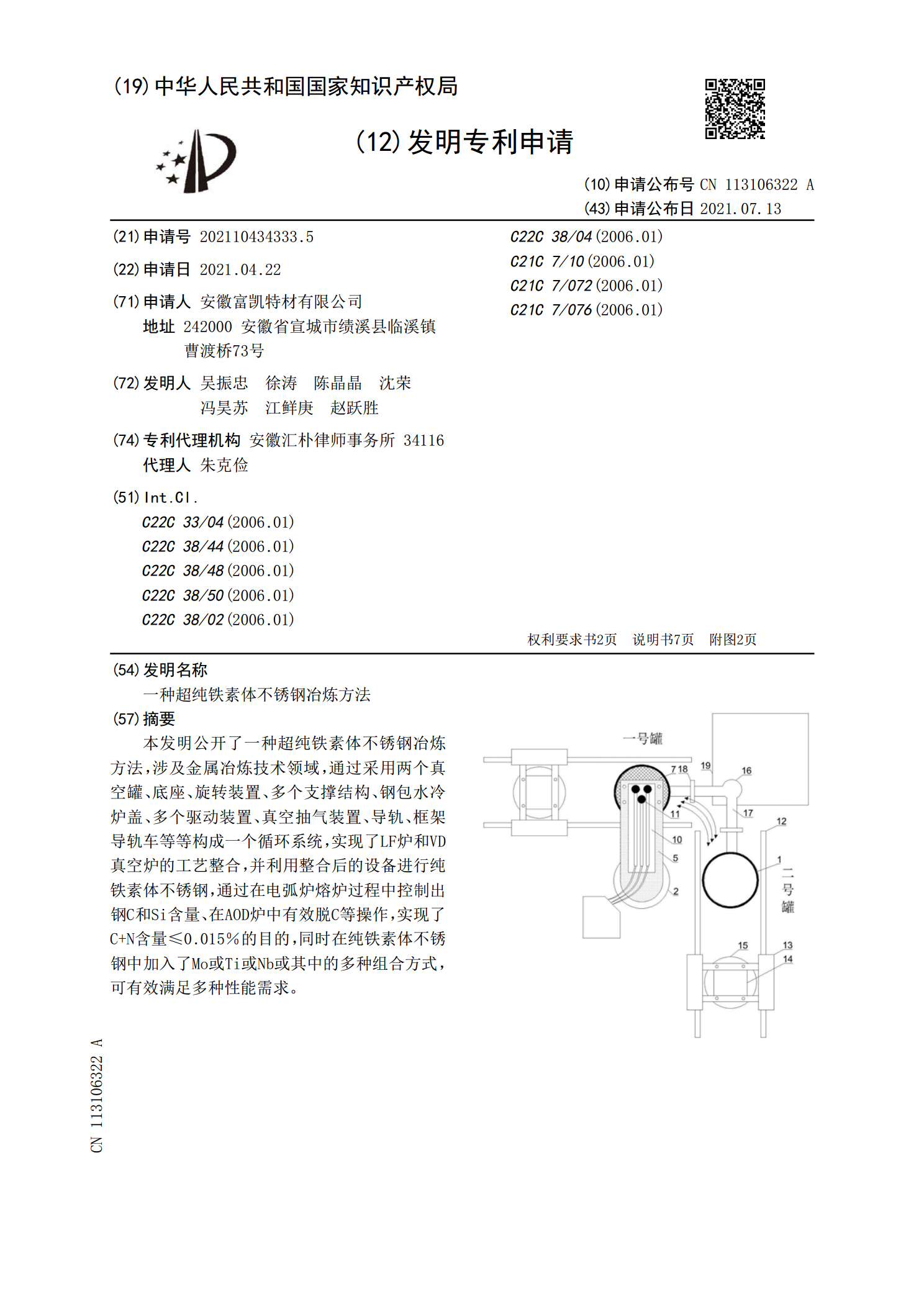

本发明公开了一种超纯铁素体不锈钢冶炼方法,涉及金属冶炼技术领域,通过采用两个真空罐、底座、旋转装置、多个支撑结构、钢包水冷炉盖、多个驱动装置、真空抽气装置、导轨、框架导轨车等等构成一个循环系统,实现了LF炉和VD真空炉的工艺整合,并利用整合后的设备进行纯铁素体不锈钢,通过在电弧炉熔炉过程中控制出钢C和Si含量、在AOD炉中有效脱C等操作,实现了C+N含量≤0.015%的目的,同时在纯铁素体不锈钢中加入了Mo或Ti或Nb或其中的多种组合方式,可有效满足多种性能需求。

超纯铁素体不锈钢冶炼工艺.doc

近几年铁素体不锈钢的开发与应用受到国内外的广泛重视,其主要原因是:(1)Ni资源严重短缺,Ni价格波动幅度较大,导致300系列不锈钢的生产成本大幅上升,而且原材料供应没有保证;(2)随着生产设备和技术进步,可以生产出性能优异的铁素体不锈钢,替代300系列的一些品种;(3)含Ni不锈钢对人体有一定危害,如对皮肤有过敏反应等。超纯铁素体不锈钢冶炼工艺极低的C、N含量是超纯铁素体不锈钢最显著的特征,而深度脱碳和脱氮也成为超纯铁素体不锈钢冶炼的核心技术所在。目前,国内外许多学者认为超纯铁素体不锈钢的冶炼要采用电弧

一种高铝低硅超纯铁素体不锈钢的冶炼方法.pdf

本发明提供一种高铝低硅超纯铁素体不锈钢的冶炼方法,首先将铁素体不锈钢钢液在VOD炉内进行真空吹氧脱碳及自由脱碳处理,然后通过将VOD真空处理过程的还原过程加以改进,经过预脱氧、终脱氧、破真空,加入高密度的铝铁、控制炉渣碱度、随后进行喂丝处理并在连铸过程采用保护浇铸等措施,实现从VOD到连铸处理过程中冶炼出高铝低硅超纯铁素体不锈钢,提高超纯铁素体不锈钢的酸洗性能,并进一步提高钢水的纯净度和连铸过程的可浇铸性能,同时有效抑制有害夹杂物镁铝尖晶石的形成,有效去除Al2O3夹杂物,并在含钛钢中抑制了钛的氧化,避免

一种AOD转炉使用化渣剂冶炼超纯铁素体不锈钢的方法.pdf

本发明提供了一种AOD转炉使用化渣剂冶炼超纯铁素体不锈钢的方法,包括在AOD冶炼过程中加入化渣剂,在还原阶段开始后加入化渣剂,能够保证炉渣具有良好的流动性和适宜的粘度,保证硅还原炉渣中的Cr

一种高效精炼超纯铁素体不锈钢的方法.pdf

一种高效精炼超纯铁素体不锈钢的方法,其包括如下步骤:1)钢包进入真空吹氧脱碳炉VOD;2)抽真空,并顶吹氧脱碳,同时底吹氩搅拌,吹氧流量290L/(min·t)-310L/(min·t);3)超真空自由脱碳处理,并顶底复合吹氩,顶枪高度即枪位1.4-1.6m,流量在200L/(min·t)~260L/(min·t),处理时间8-12min;4)加入硅铁、铝块复合脱氧,并加石灰和萤石造渣,处理时间15-20min;5)破真空,软搅拌,喂丝,再软搅拌,钢包进入连铸工位进行浇铸。本发明方法可降低氧耗和还原剂消耗