一种单晶炉加热系统的控制方法.pdf

猫巷****觅蓉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种单晶炉加热系统的控制方法.pdf

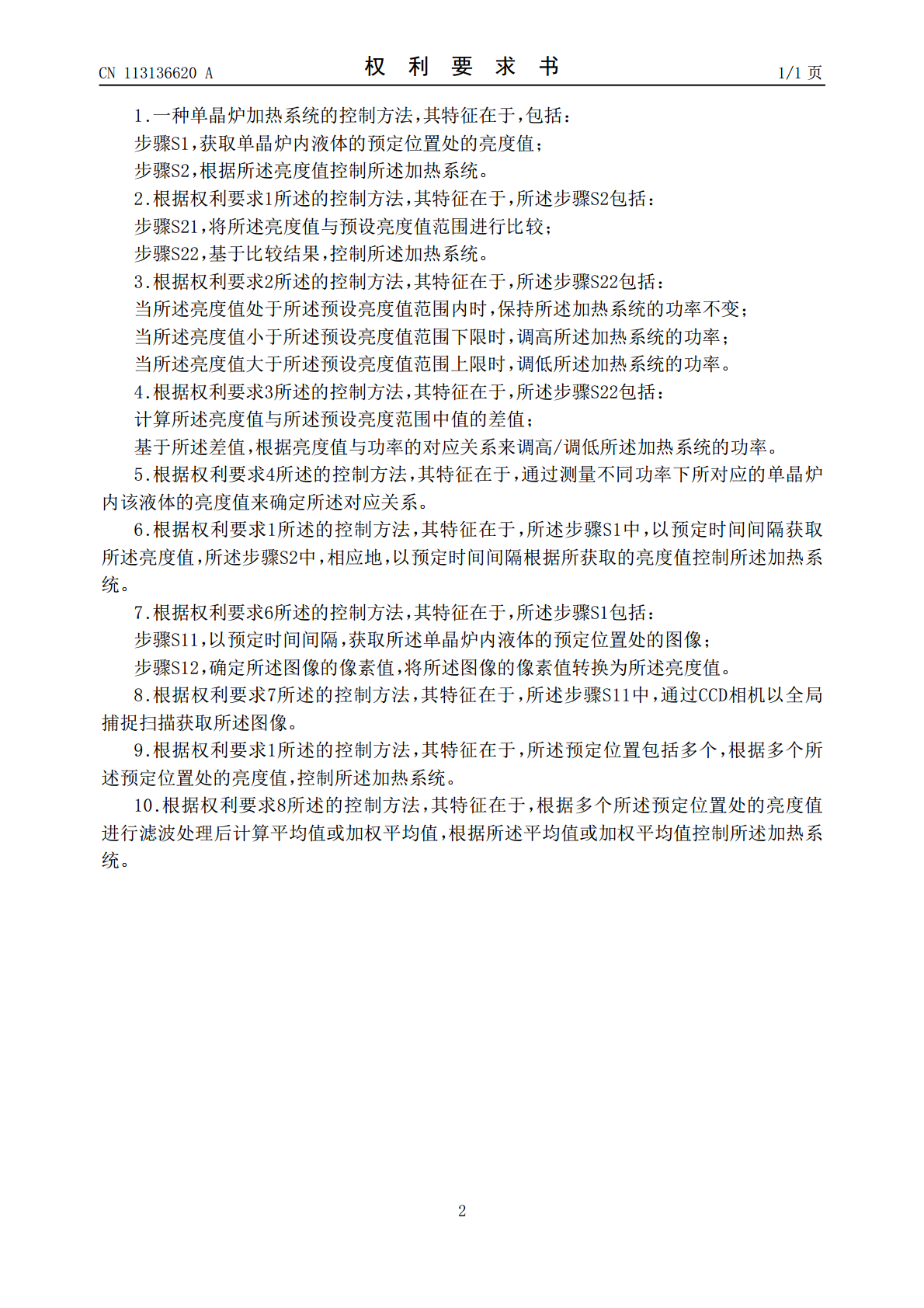

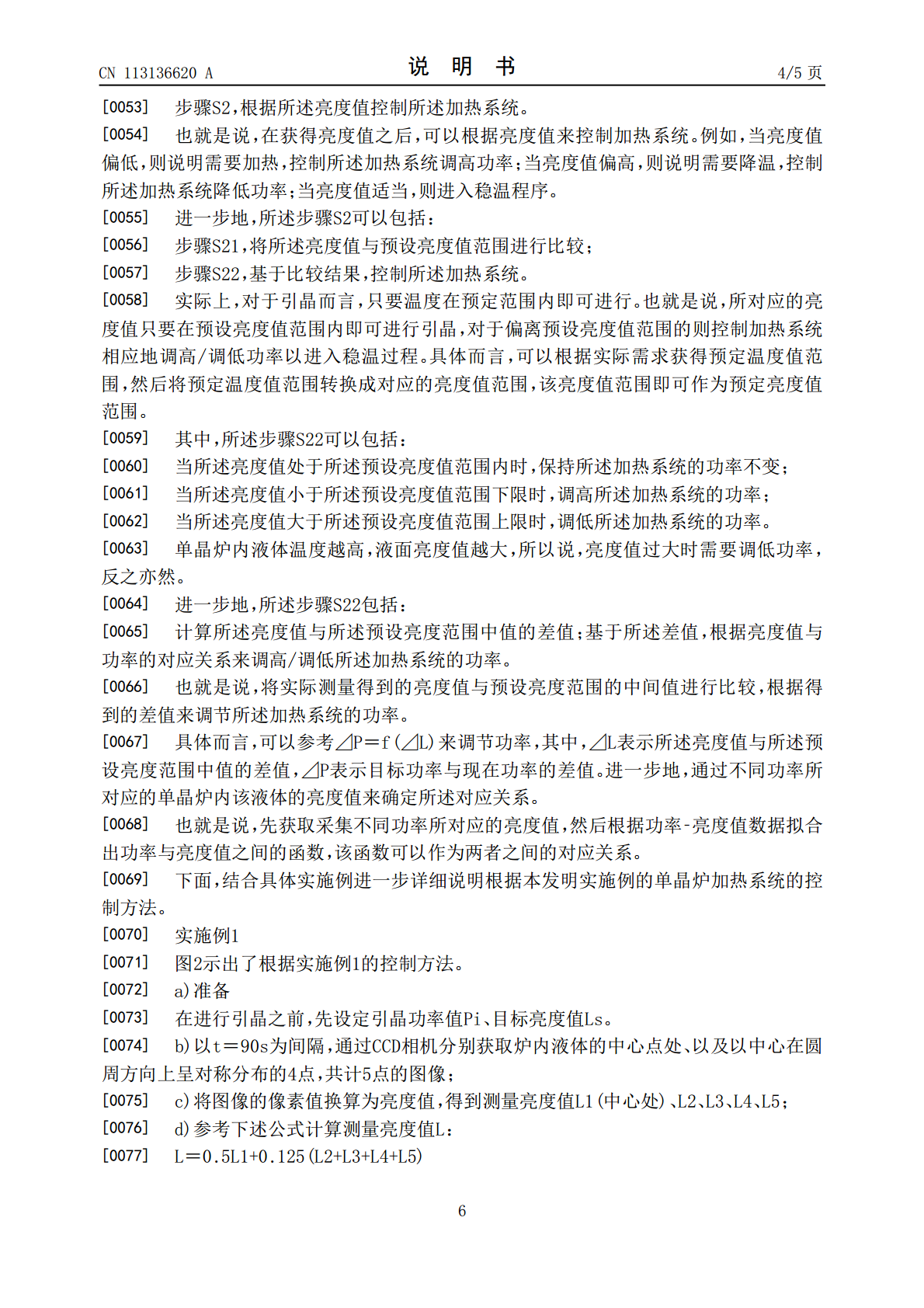

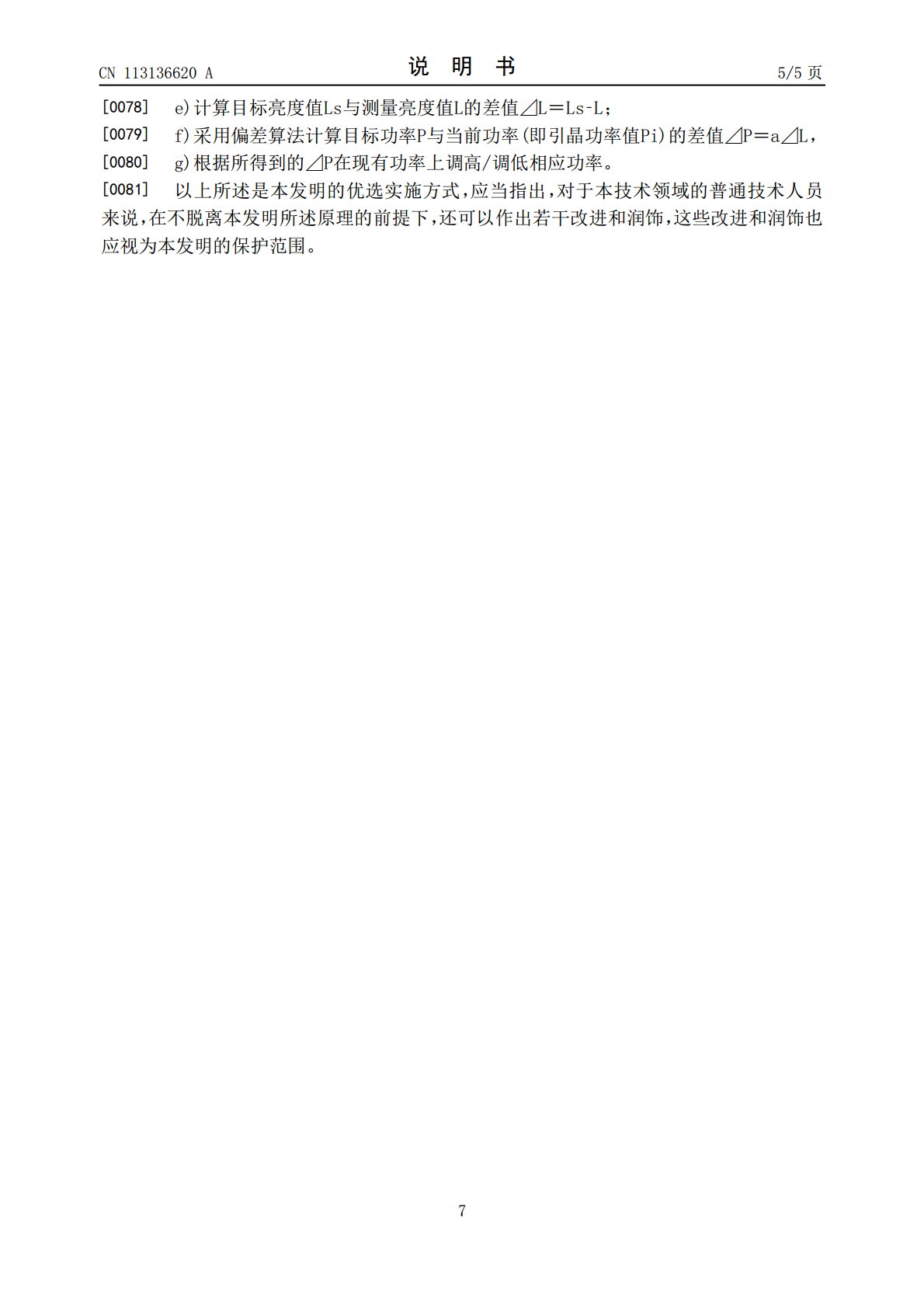

本发明提供一种单晶炉加热系统的控制方法,包括步骤S1,获取单晶炉内液体的预定位置处的亮度值;步骤S2,根据所述亮度值控制所述加热系统。根据本发明实施例的单晶炉加热系统的控制方法,无需SP参与控制,通过单晶炉内液体的亮度值来代替测温,避免通过人工判定来调节SP值,不仅能够实现温度的准确调节,且降低对工作人员的操作要求,进一步提高单晶炉调温过程的自动化程度以及稳温效果。

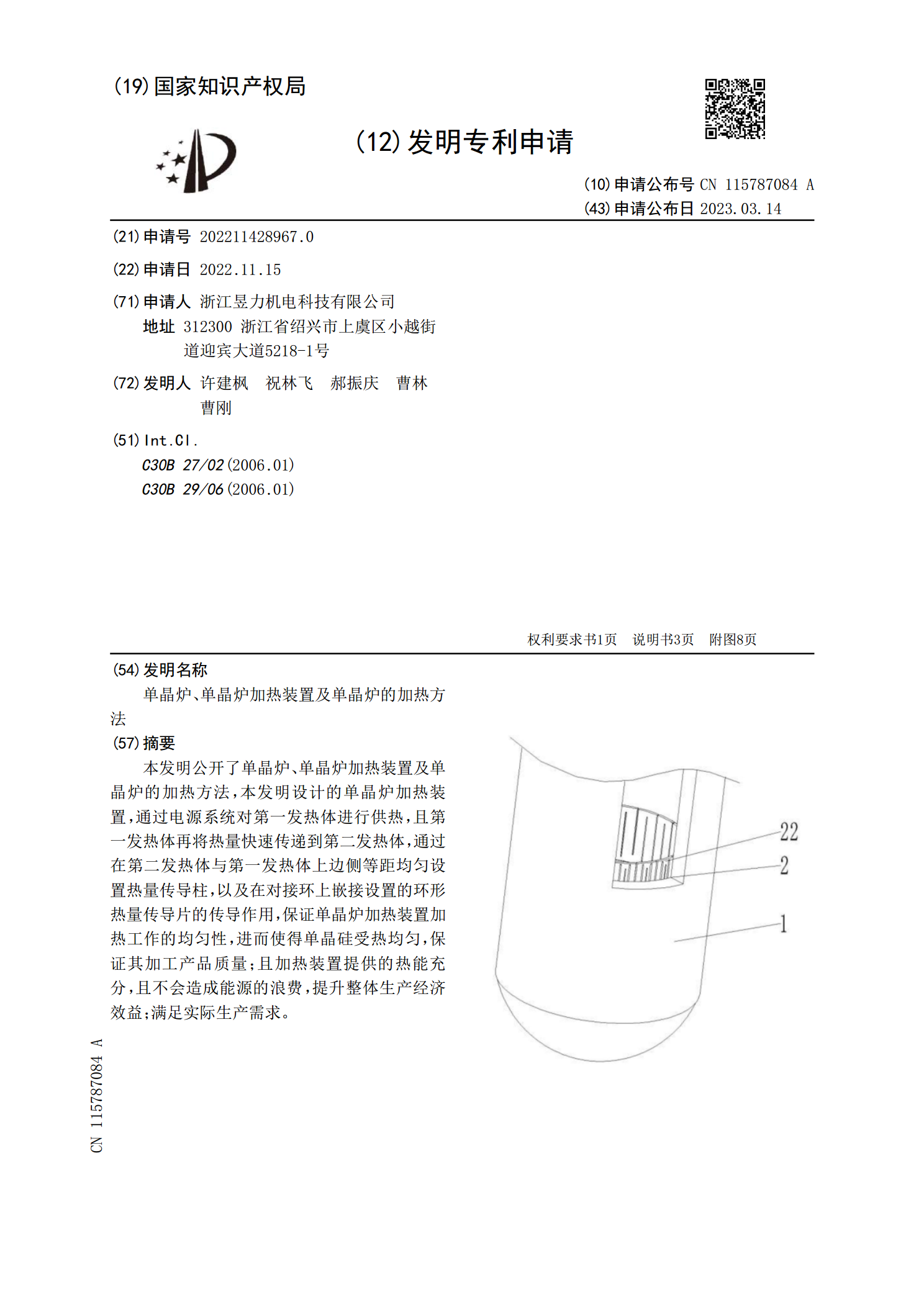

单晶炉、单晶炉加热装置及单晶炉的加热方法.pdf

本发明公开了单晶炉、单晶炉加热装置及单晶炉的加热方法,本发明设计的单晶炉加热装置,通过电源系统对第一发热体进行供热,且第一发热体再将热量快速传递到第二发热体,通过在第二发热体与第一发热体上边侧等距均匀设置热量传导柱,以及在对接环上嵌接设置的环形热量传导片的传导作用,保证单晶炉加热装置加热工作的均匀性,进而使得单晶硅受热均匀,保证其加工产品质量;且加热装置提供的热能充分,且不会造成能源的浪费,提升整体生产经济效益;满足实际生产需求。

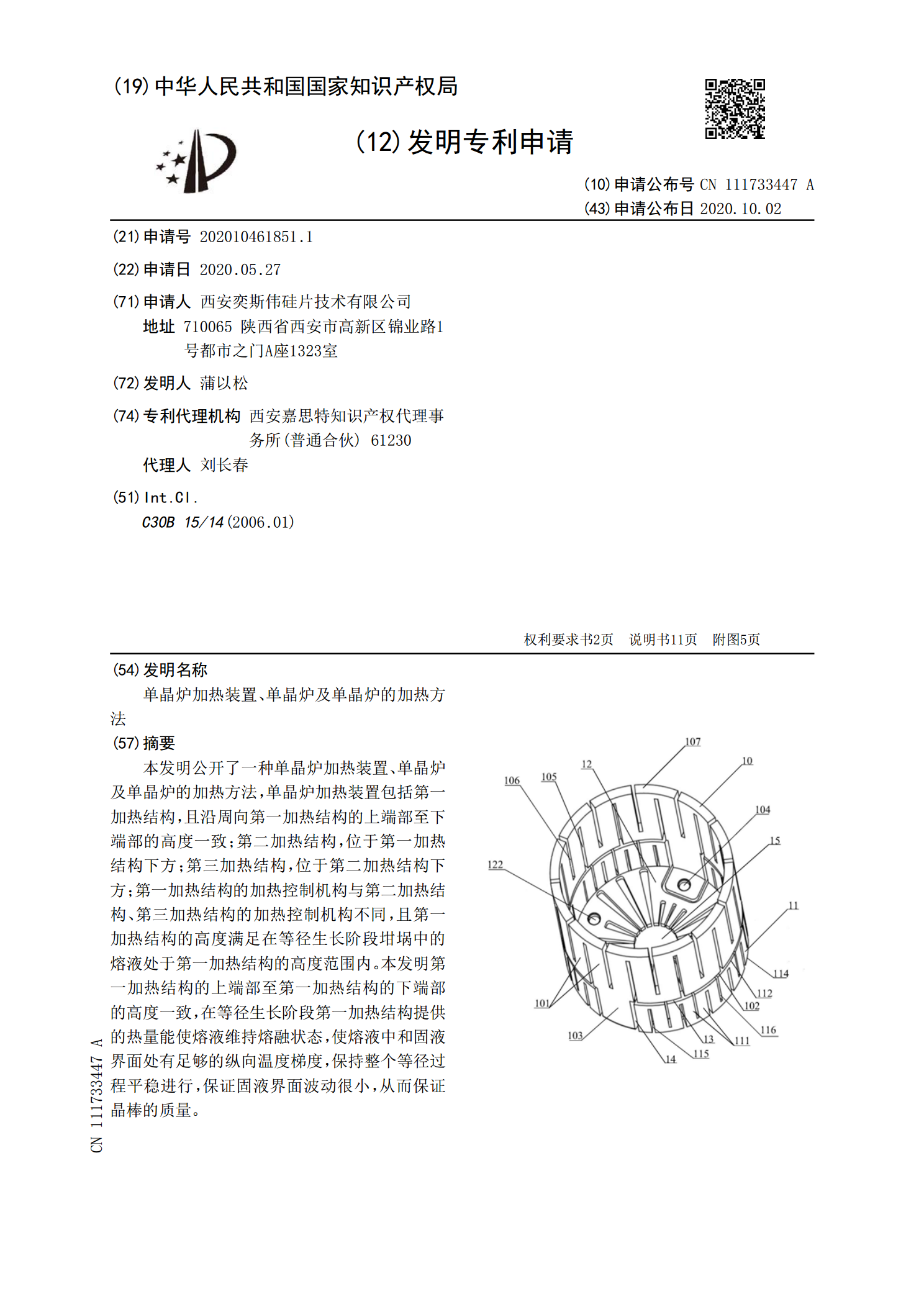

单晶炉加热装置、单晶炉及单晶炉的加热方法.pdf

本发明公开了一种单晶炉加热装置、单晶炉及单晶炉的加热方法,单晶炉加热装置包括第一加热结构,且沿周向第一加热结构的上端部至下端部的高度一致;第二加热结构,位于第一加热结构下方;第三加热结构,位于第二加热结构下方;第一加热结构的加热控制机构与第二加热结构、第三加热结构的加热控制机构不同,且第一加热结构的高度满足在等径生长阶段坩埚中的熔液处于第一加热结构的高度范围内。本发明第一加热结构的上端部至第一加热结构的下端部的高度一致,在等径生长阶段第一加热结构提供的热量能使熔液维持熔融状态,使熔液中和固液界面处有足够的

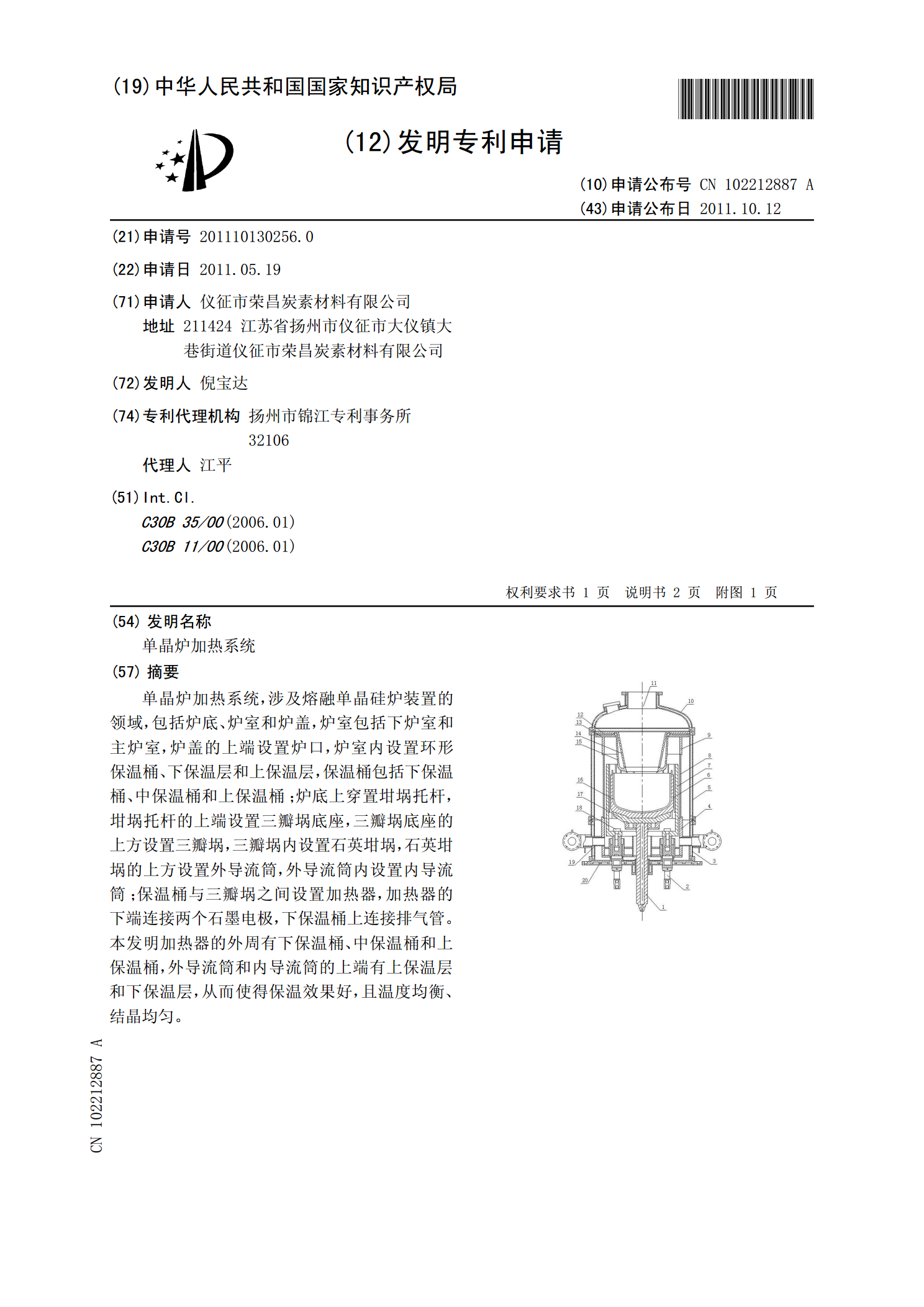

一种单晶炉加热系统.pdf

一种单晶炉加热系统,涉及熔融单晶硅炉装置的领域,包括炉底、炉室和炉盖,炉室包括下炉室和主炉室,炉盖的上端设置炉口,炉室内设置保温桶、下保温层和上保温层,保温桶包括下保温桶、中保温桶和上保温桶,炉室与保温桶之间设置碳毡保温层;炉底上穿置坩埚托杆,坩埚托杆的上端设置三瓣埚底座,三瓣埚底座的上方设置三瓣埚,三瓣埚内设置石英坩埚,石英坩埚的上方设置外导流筒,外导流筒内设置内导流筒;保温桶与三瓣埚之间设置加热器,加热器的下端连接两个石墨电极,下保温桶上连接排气管。本发明加热器的外周有下保温桶、中保温桶和上保温桶,外

单晶炉加热系统.pdf

单晶炉加热系统,涉及熔融单晶硅炉装置的领域,包括炉底、炉室和炉盖,炉室包括下炉室和主炉室,炉盖的上端设置炉口,炉室内设置环形保温桶、下保温层和上保温层,保温桶包括下保温桶、中保温桶和上保温桶;炉底上穿置坩埚托杆,坩埚托杆的上端设置三瓣埚底座,三瓣埚底座的上方设置三瓣埚,三瓣埚内设置石英坩埚,石英坩埚的上方设置外导流筒,外导流筒内设置内导流筒;保温桶与三瓣埚之间设置加热器,加热器的下端连接两个石墨电极,下保温桶上连接排气管。本发明加热器的外周有下保温桶、中保温桶和上保温桶,外导流筒和内导流筒的上端有上保温层