一种炉渣回收利用生产高硫钢的工艺方法.pdf

光誉****君哥

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种炉渣回收利用生产高硫钢的工艺方法.pdf

本申请公开了一种炉渣回收利用生产高硫钢的工艺方法,包括:钢水冶炼‑LF精炼‑连铸,转炉/电炉冶炼,出钢时钢水氧含量为0.040‑0.085%,同时向钢水中加入KR脱硫回收渣3‑6kg/t,帘线钢精炼回收渣5‑10kg/t,石英砂0‑5kg/t,钢包底吹流量800‑1200NL/min,出钢50‑60%完成渣料添加,加入合金脱氧合金化,钢包底吹流量降至300‑600NL/min;LF精炼,过程底吹流量200‑400NL/min,加入1.5‑2.5kg/t的SiC对炉渣进行脱氧,将钢水成分、温度调整至目标成分

一种高硫钢的生产方法.pdf

一种高硫钢的生产方法,具体方法如下:炼钢工序要求:采用留渣操作和少渣冶炼,挡渣出钢,控制净空在300mm~600mm。LF炉工序要求:进站后吹氩3min后,定氧、取样;加入预熔硅灰石和白灰小粒,升温化渣,配加萤石;精炼合金化保证锰硫比大于3.0;搬出前定氧,氧含量控制在35‑50ppm;精炼处理结束后弱吹氩时间≥10min;连铸工序要求:采用电磁搅拌;二冷水采用弱冷;保证恒拉速操作;机前做好保护浇铸:在整个浇注过程,长水口氩气密封保护浇铸。采用该方法可生产出高质量的高硫钢,提高钢材的切削加工性能,降低生产

一种采用高硫半钢生产超低硫钢的方法.pdf

一种采用高硫半钢生产超低硫钢的方法,它属于钢铁冶金技术领域。它解决了现有采用高硫半钢批量生产超低硫钢,存在工艺复杂、成本高的问题。方法:一、钢铁料和硅碳合金装入转炉进行冶炼;二、出钢时钢包脱氧及合金化和造渣;三、LF精炼后取样分析;四、分析结果合格后,喂入铝线调整Als,LF出钢;五、VD高真空处理,深脱氧和钙处理,软吹,出钢,获得S≤0.002%的超低硫钢。本发明采用高硫半钢生产超低硫钢,实现了单渣精炼,保证了炉机匹配和生产顺行,开创了利用高硫原辅料批量稳定生产超低硫钢的先例,并且工艺简单,成本低,成品

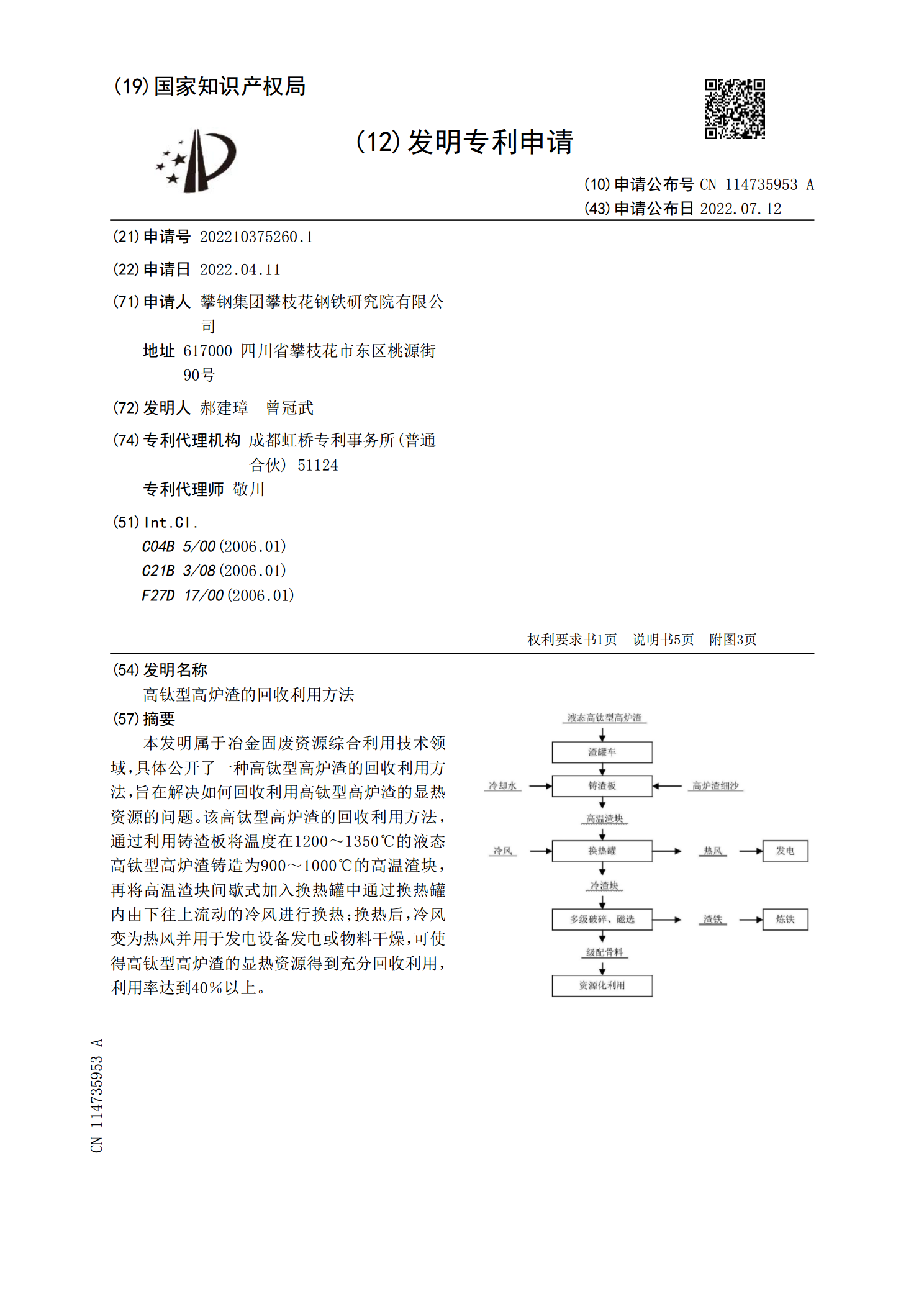

高钛型高炉渣的回收利用方法.pdf

本发明属于冶金固废资源综合利用技术领域,具体公开了一种高钛型高炉渣的回收利用方法,旨在解决如何回收利用高钛型高炉渣的显热资源的问题。该高钛型高炉渣的回收利用方法,通过利用铸渣板将温度在1200~1350℃的液态高钛型高炉渣铸造为900~1000℃的高温渣块,再将高温渣块间歇式加入换热罐中通过换热罐内由下往上流动的冷风进行换热;换热后,冷风变为热风并用于发电设备发电或物料干燥,可使得高钛型高炉渣的显热资源得到充分回收利用,利用率达到40%以上。

一种利用高碱度炉渣生产矿渣棉的方法.pdf

本发明公开了一种利用高碱度炉渣生产矿渣棉的方法,包括以下步骤:1).接收融渣:冶炼出炉后的高碱度炉渣流入调质炉内;2).热态调质:将调质剂加入到调质炉内进行热态调质;3).瞬间拉丝:调质后的料液由离心机撕裂成7‑10um的纤维;4).压缩成型:利用压缩模具对纤维进行压缩成型;5).包装入库:对压缩成型后的产品进行包装并入库。本发明的有益效果:充分利用了液态高碱度渣的热熔,节省了能源;同时使液态高碱度渣的显热得到最大化利用,可缩短调质周期,并且制备得到的矿渣棉性能良好,使铬铁冶炼与矿渣棉的生产工艺进行更好的