一种在线淬火生产屈服强度700MPa级耐候钢的方法及其产物.pdf

淑然****by

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种在线淬火生产屈服强度700MPa级耐候钢的方法及其产物.pdf

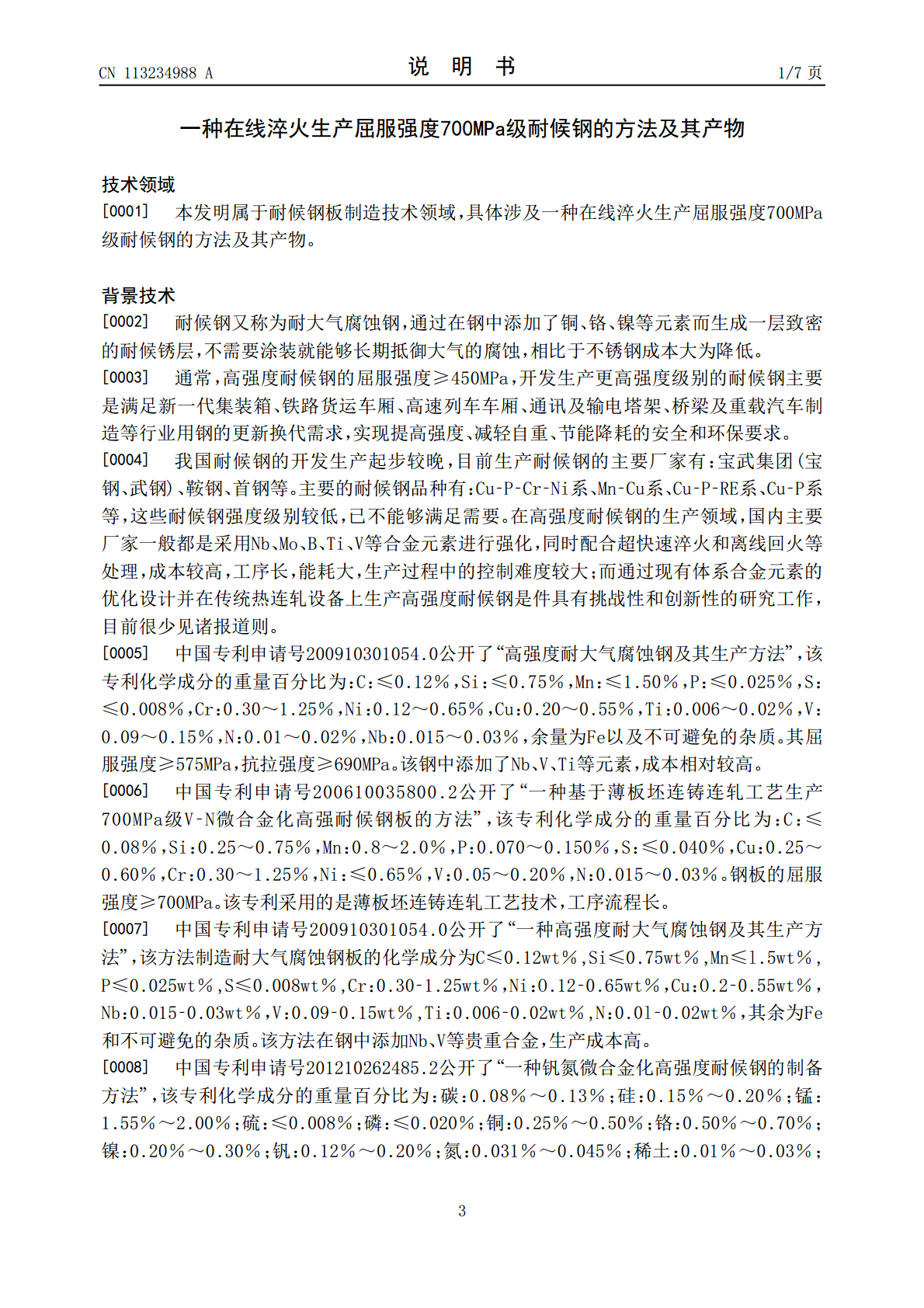

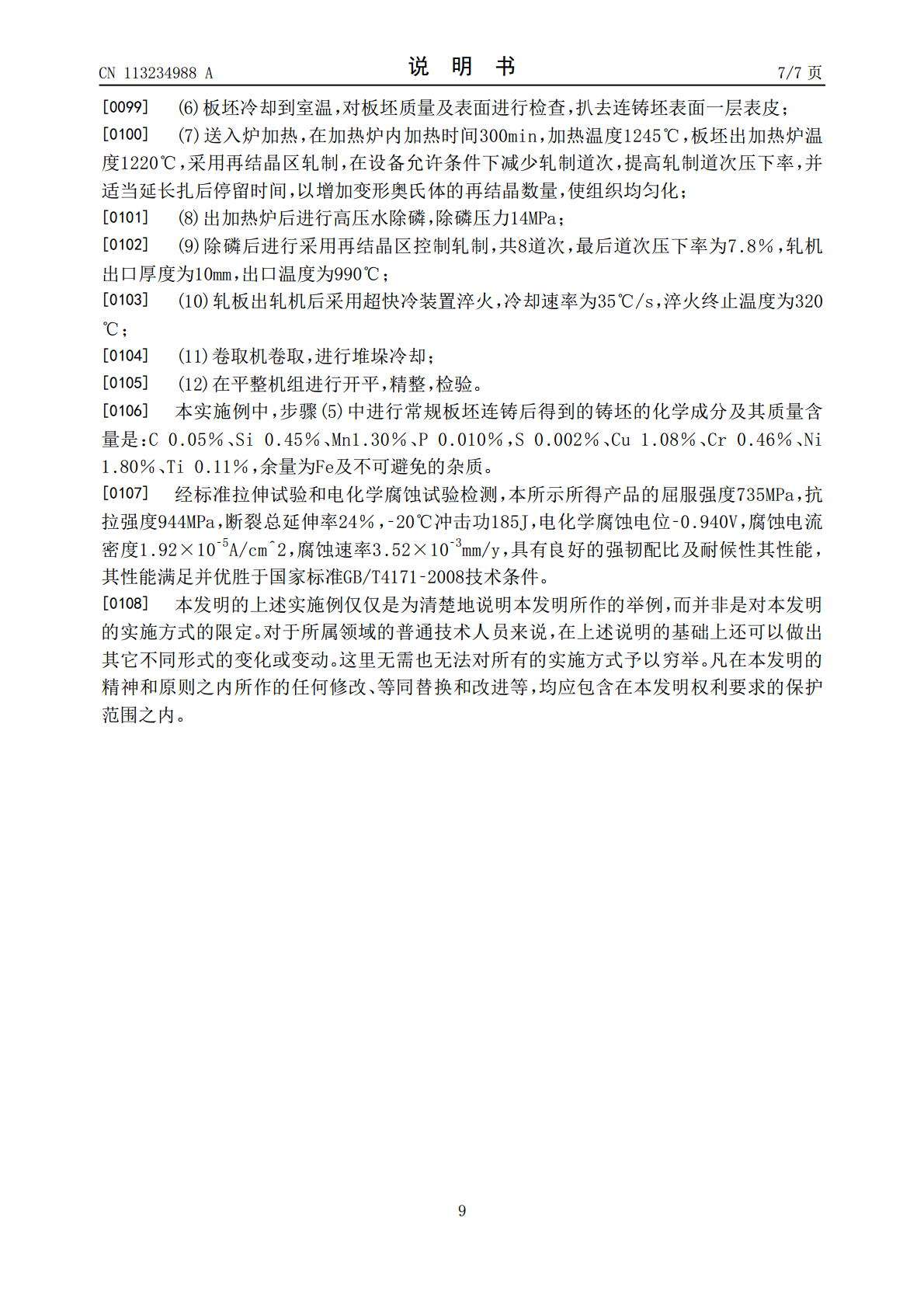

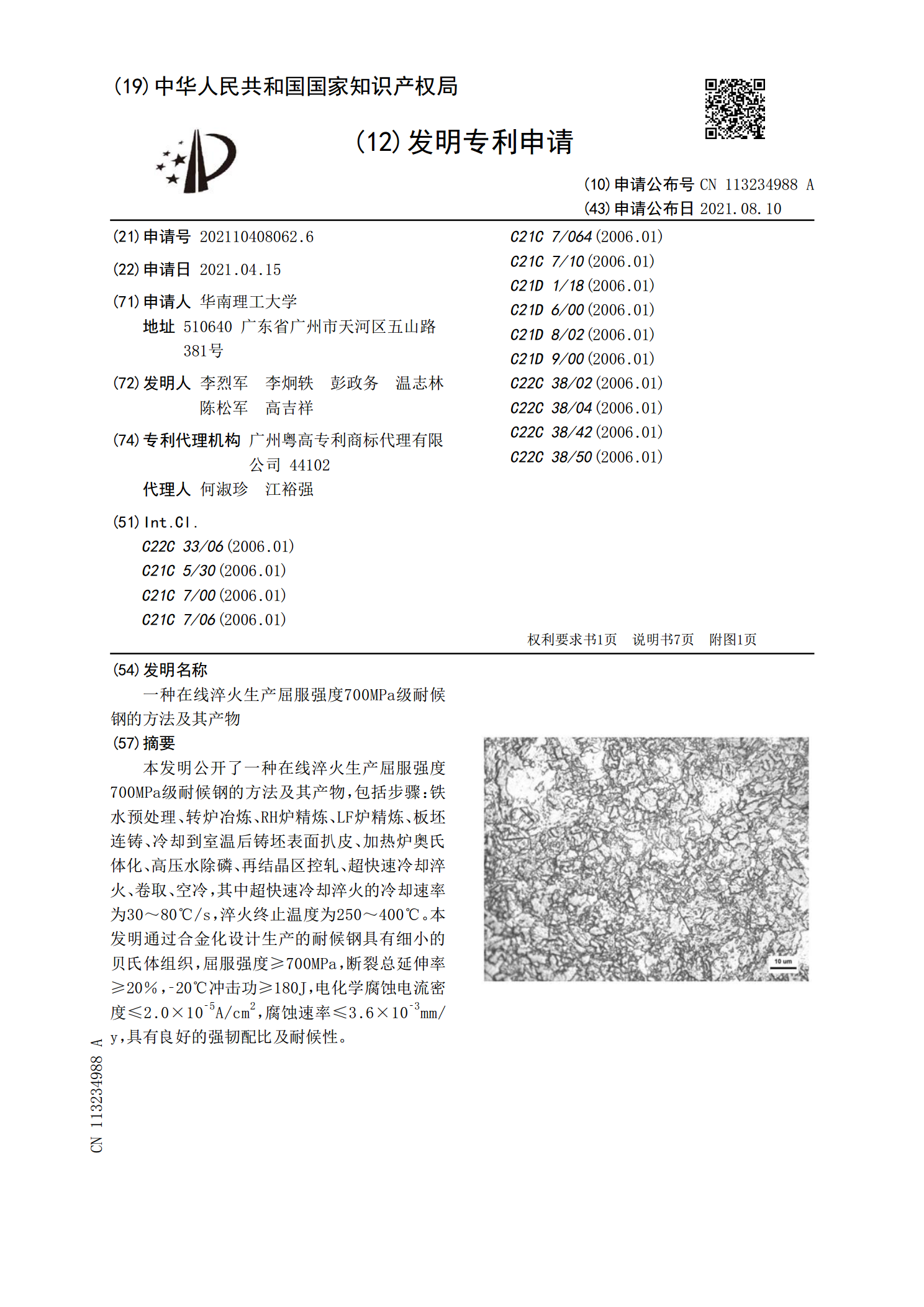

本发明公开了一种在线淬火生产屈服强度700MPa级耐候钢的方法及其产物,包括步骤:铁水预处理、转炉冶炼、RH炉精炼、LF炉精炼、板坯连铸、冷却到室温后铸坯表面扒皮、加热炉奥氏体化、高压水除磷、再结晶区控轧、超快速冷却淬火、卷取、空冷,其中超快速冷却淬火的冷却速率为30~80℃/s,淬火终止温度为250~400℃。本发明通过合金化设计生产的耐候钢具有细小的贝氏体组织,屈服强度≥700MPa,断裂总延伸率≥20%,‑20℃冲击功≥180J,电化学腐蚀电流密度≤2.0×10

一种屈服强度≥700MPa铁路集装箱用耐候钢及生产方法.pdf

一种屈服强度≥700MPa铁路集装箱用耐候钢,其组分及wt%为:C:0.13~0.16%,Si:0.50~0.60%,Mn:1.10~1.20%,P:≤0.015%,S:≤0.010%,Cu:0.20~0.30%,Cr:0.30~0.50%,Nb:0.025~0.040%,Ti:0.072~0.108%,V:0.010~0.020%,N:≤0.007%。生产步骤:冶炼、连铸成坯并加热;粗轧;精轧;常规层流冷却至卷取温度;卷取;钢卷冷却至室温后酸洗;冷轧;罩式炉退火;冷却;平整。本发明通过利用Nb、Ti复合

屈服强度550MPa级含钛薄规格耐候钢及其生产方法.pdf

本发明公开了一种屈服强度550MPa级含钛薄规格耐候钢及其生产方法,所述耐候钢化学成分组成及其质量百分含量为:C:0.05~0.09%,Si:0.15~0.30%,Mn:0.30~0.60%,P≤0.020%,S≤0.012%,Als≥0.02%,Ti:0.05~0.09%,Cu:0.20~0.50%,Ni:0.10~0.60%,Cr:0.30~0.80%,余量为Fe及不可避免的杂质;所述生产方法包括铁水提钒、转炉冶炼、LF精炼、板坯连铸、板坯加热、高压水除鳞、控制轧制、控制冷却、卷取、缓冷工序。本发明采

屈服强度为690MPa级耐火耐候抗震建筑用钢及其生产方法.pdf

屈服强度为690MPa级耐火耐候抗震建筑用钢,其组分及重量百分比含量为:C:0.051~0.155%,Si:0.20~0.60%,Mn:1.82~2.55%,P:≤0.008%,S:≤0.002%,Nb:0.081~0.090%,Ti:0.010~0.025%,Mo:0.41~0.60%,W:0.08~0.10%,Mg:0.0071~0.0095%,O:≤0.0010%;生产步骤:铁水脱硫;转炉冶炼;真空处理,添加Mg元素;常规连铸并对铸坯加热;分段轧制;终轧后进行冷却,待用。本发明优点:化学成分、工艺简

屈服强度为550MPa级耐火耐候抗震建筑用钢及其生产方法.pdf

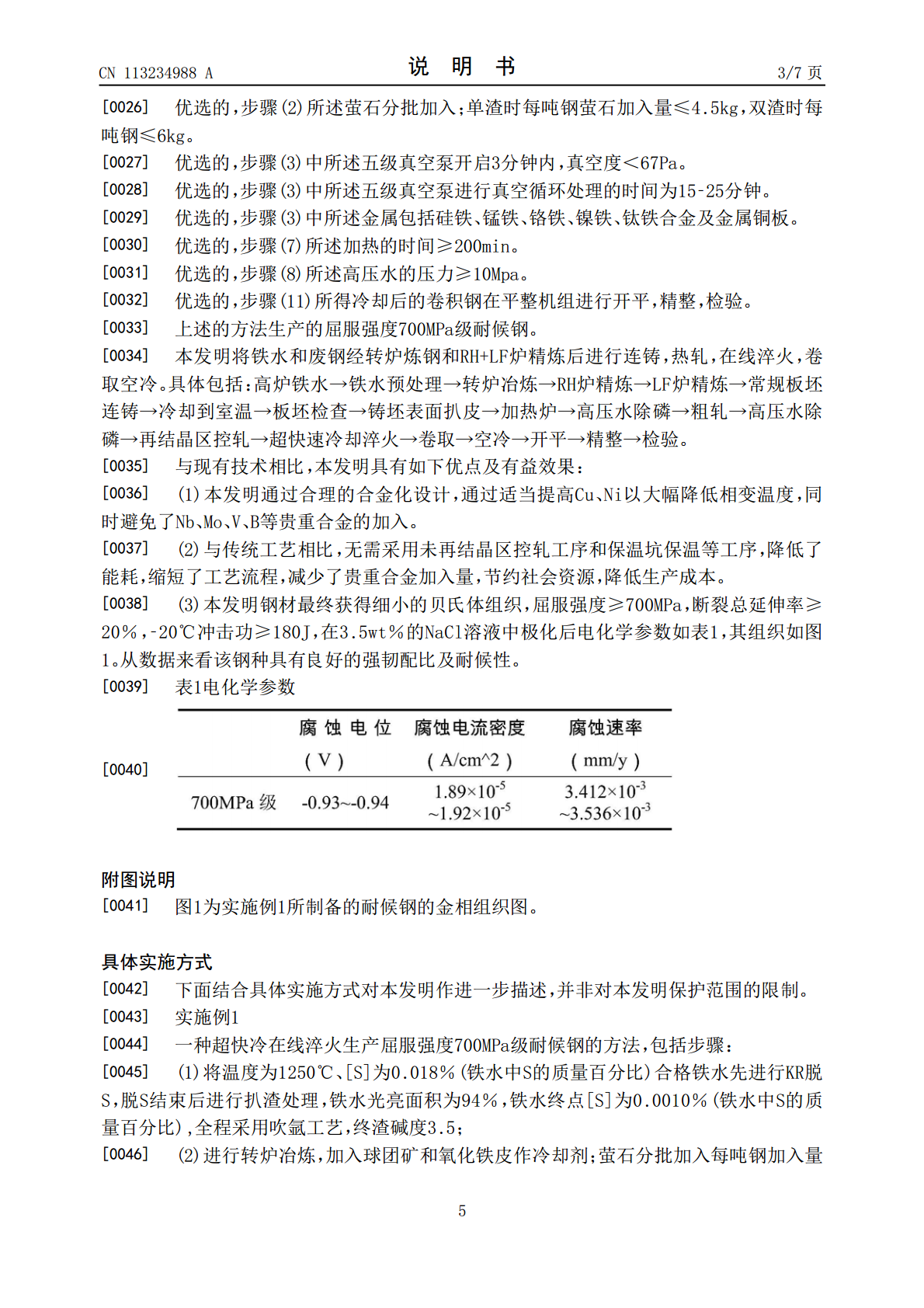

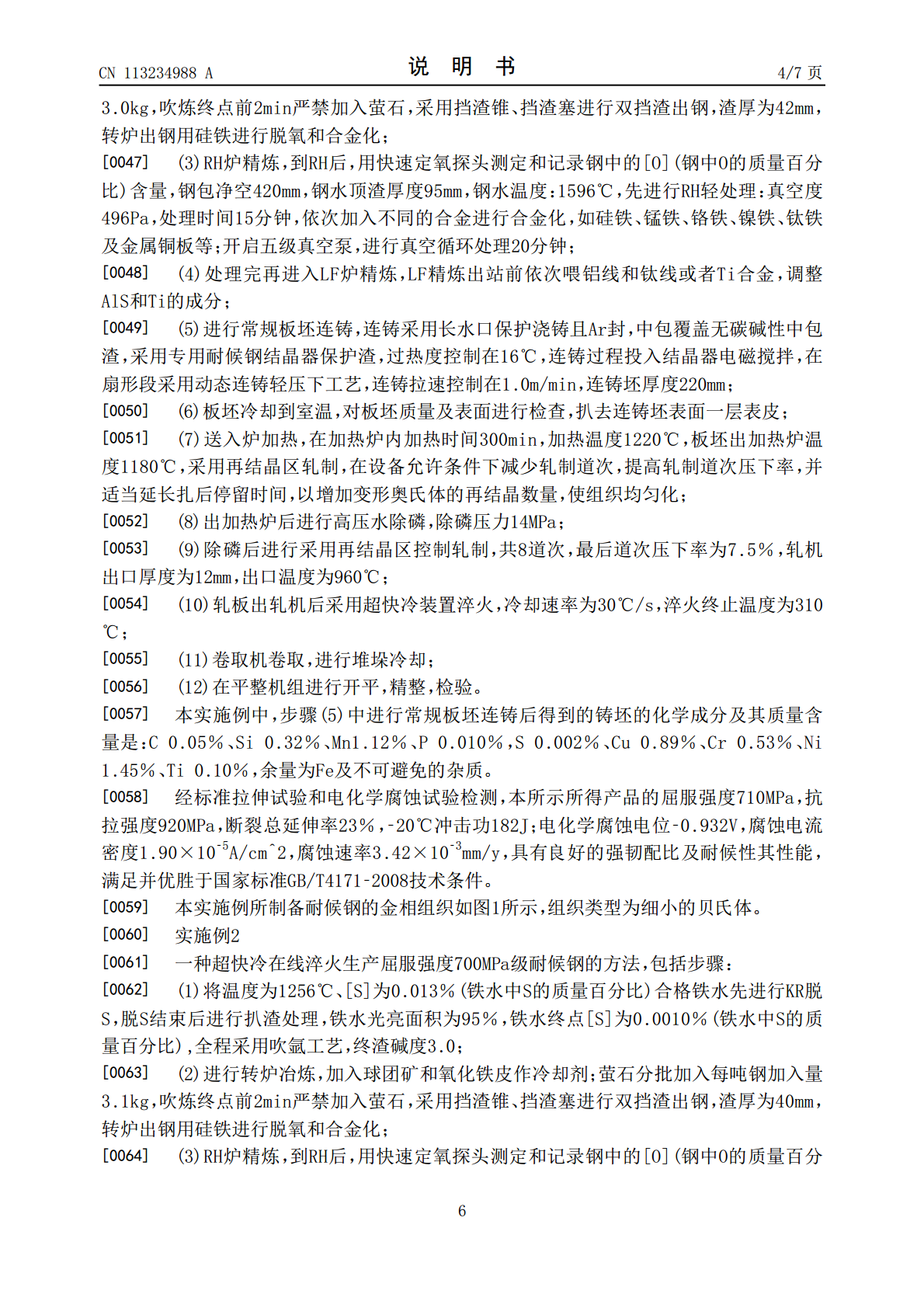

屈服强度为550MPa级耐火耐候抗震建筑用钢,其组分及wt%为:C:0.041~0.125%,Si:0.31~0.62%,Mn:1.81~2.40%,P:≤0.008%,S:≤0.002%,Nb:0.041~0.065%,Ti:0.007~0.020%,Mo:0.41~0.63%,W:0.07~0.10%,Mg:0.0071~0.0098%,O:≤0.0012%;生产步骤:铁水脱硫;转炉冶炼;真空处理,添加Mg元素;常规连铸并对铸坯加热;分段轧制;终轧后进行冷却,待用。本发明优点:化学成分、工艺简单,钢板