一种银钯铟靶材及其制备方法.pdf

论文****轩吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种银钯铟靶材及其制备方法.pdf

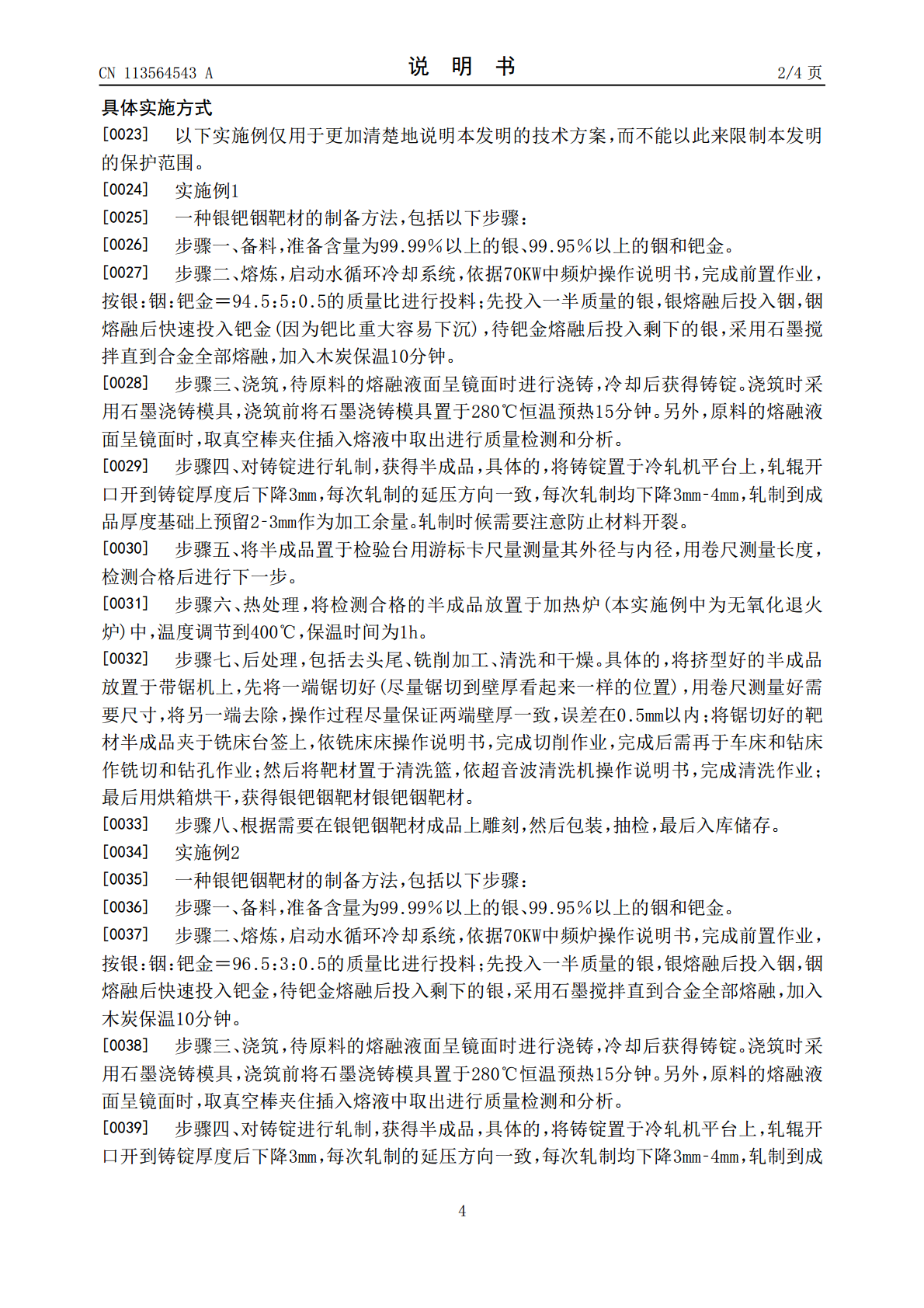

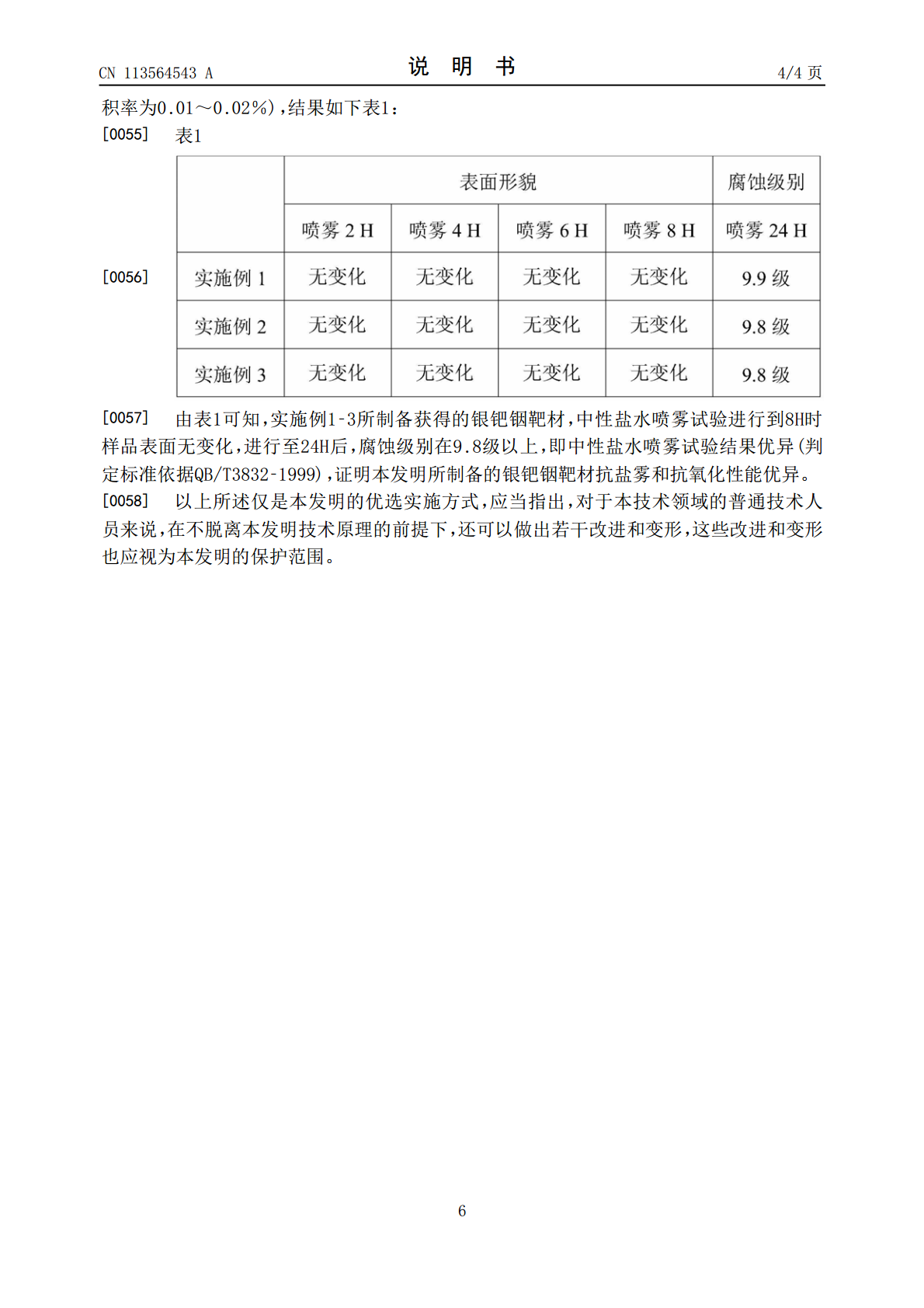

本发明公开了一种银钯铟靶材及其制备方法,包括以下步骤:向中频炉中投入银、铟和钯金进行熔炼;待原料全部熔融且液面呈镜面时进行浇铸,冷却后获得铸锭;对铸锭进行轧制,获得半成品;对半成品进行热处理;后处理获得银钯铟靶材成品。本发明提供的银钯铟靶材及其制备方法,操作简单,所制备的银钯铟靶材抗盐雾和抗氧化能力强,材料晶粒细化程度高。

一种掺杂硒化铟靶材及其制备方法.pdf

本发明公开了一种掺杂硒化铟靶材及其制备方法,属于陶瓷靶材技术领域,该方法包括以下步骤:S1:将硒化铟粉、银粉和有机溶剂置于球磨罐中进行真空球磨,所得球磨物料进行烘干,得掺杂硒化铟粉体;S2:将S1所得掺杂硒化铟粉体置于模具中,将粉体夯实;S3:将S2装好粉体的模具置于真空热压炉中,进行真空热压烧结,其中真空热压烧结的升温速率为5~10℃/min,温度为650~750℃,压力为35~40MPa,时间为120~150min;S4:将真空热压炉内压力降至10MPa以下,再将真空热压炉内温度降至室温,将模具从真空

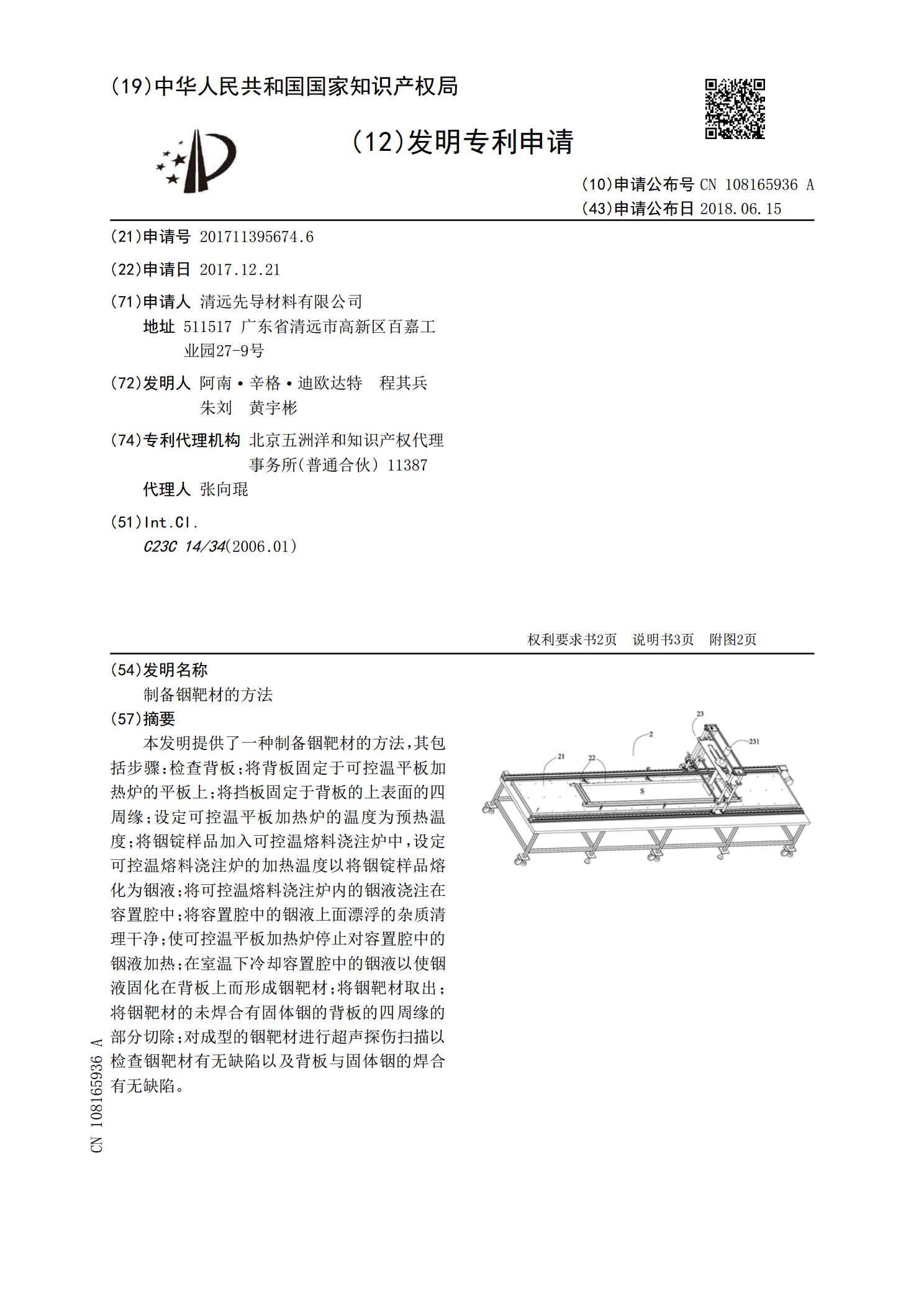

制备铟靶材的方法.pdf

本发明提供了一种制备铟靶材的方法,其包括步骤:检查背板;将背板固定于可控温平板加热炉的平板上;将挡板固定于背板的上表面的四周缘;设定可控温平板加热炉的温度为预热温度;将铟锭样品加入可控温熔料浇注炉中,设定可控温熔料浇注炉的加热温度以将铟锭样品熔化为铟液;将可控温熔料浇注炉内的铟液浇注在容置腔中;将容置腔中的铟液上面漂浮的杂质清理干净;使可控温平板加热炉停止对容置腔中的铟液加热;在室温下冷却容置腔中的铟液以使铟液固化在背板上而形成铟靶材;将铟靶材取出;将铟靶材的未焊合有固体铟的背板的四周缘的部分切除;对成型

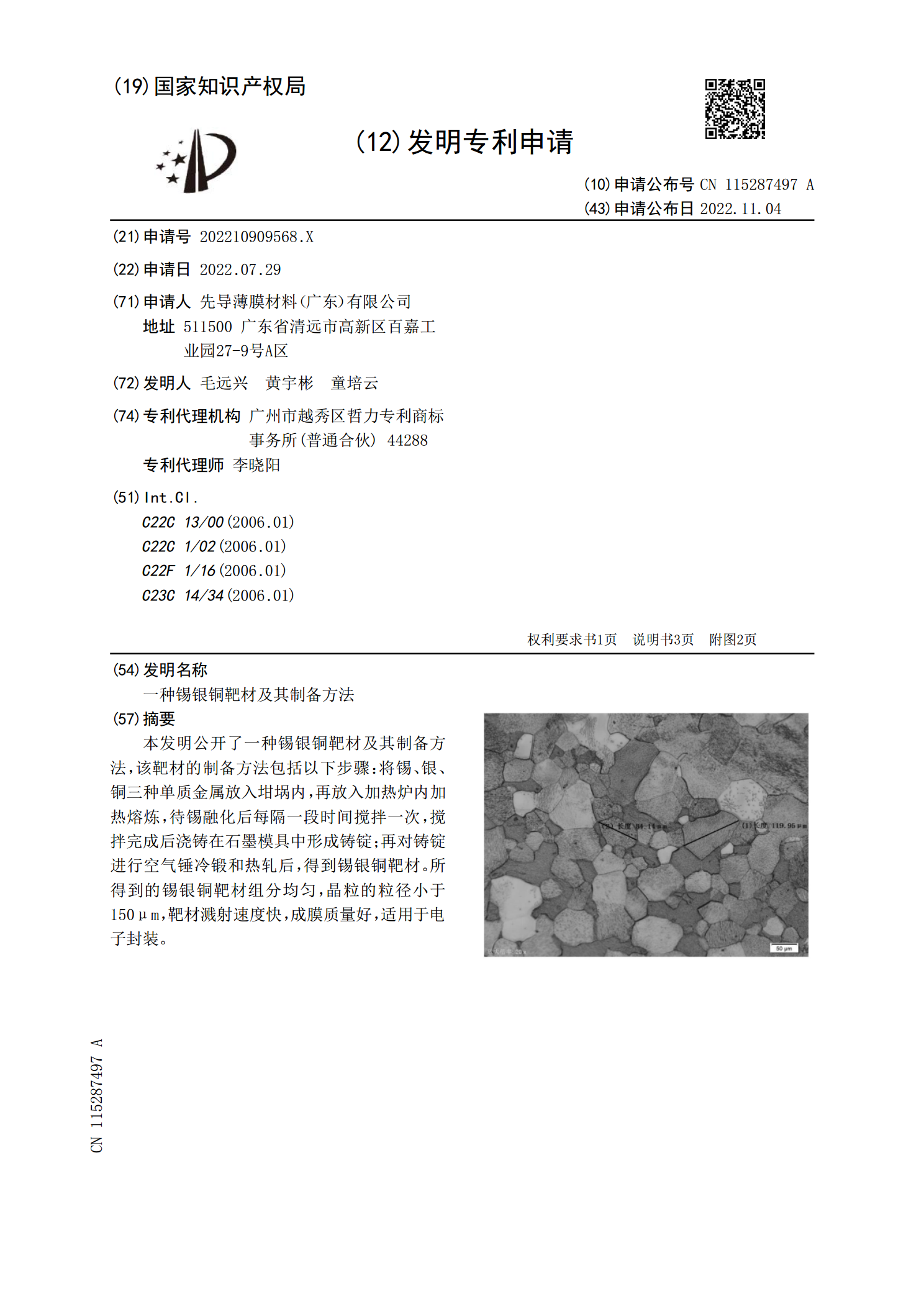

一种锡银铜靶材及其制备方法.pdf

本发明公开了一种锡银铜靶材及其制备方法,该靶材的制备方法包括以下步骤:将锡、银、铜三种单质金属放入坩埚内,再放入加热炉内加热熔炼,待锡融化后每隔一段时间搅拌一次,搅拌完成后浇铸在石墨模具中形成铸锭;再对铸锭进行空气锤冷锻和热轧后,得到锡银铜靶材。所得到的锡银铜靶材组分均匀,晶粒的粒径小于150μm,靶材溅射速度快,成膜质量好,适用于电子封装。

一种氧化铟锡旋转靶材的制备方法.pdf

本发明涉及一种氧化铟锡旋转靶材的制备方法,包括以下步骤:将由化学共沉淀法得到氧化铟锡粉末装入管状柔性模具中,以200~400MPa压力进行冷等静压成型,冷等静压结束后,卸压至常压,制得氧化铟锡管状素坯,再将氧化铟锡管状素坯在脱脂炉中进行脱脂,然后将脱脂后的坯体放入压力烧结炉中,按一定的烧结条件在氧气压力下进行压力烧结,得到相对密度在99%以上的氧化铟锡旋转靶材。本发明制备的氧化铟锡管状旋转靶材,其优点在溅射过程中,靶材可绕固定的条状磁铁组件旋转,因而360°靶面可被均匀刻蚀,同时溅射原子可向各个方向飞行,