一种耐高温稀土热管坯及其制备方法.pdf

猫巷****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐高温稀土热管坯及其制备方法.pdf

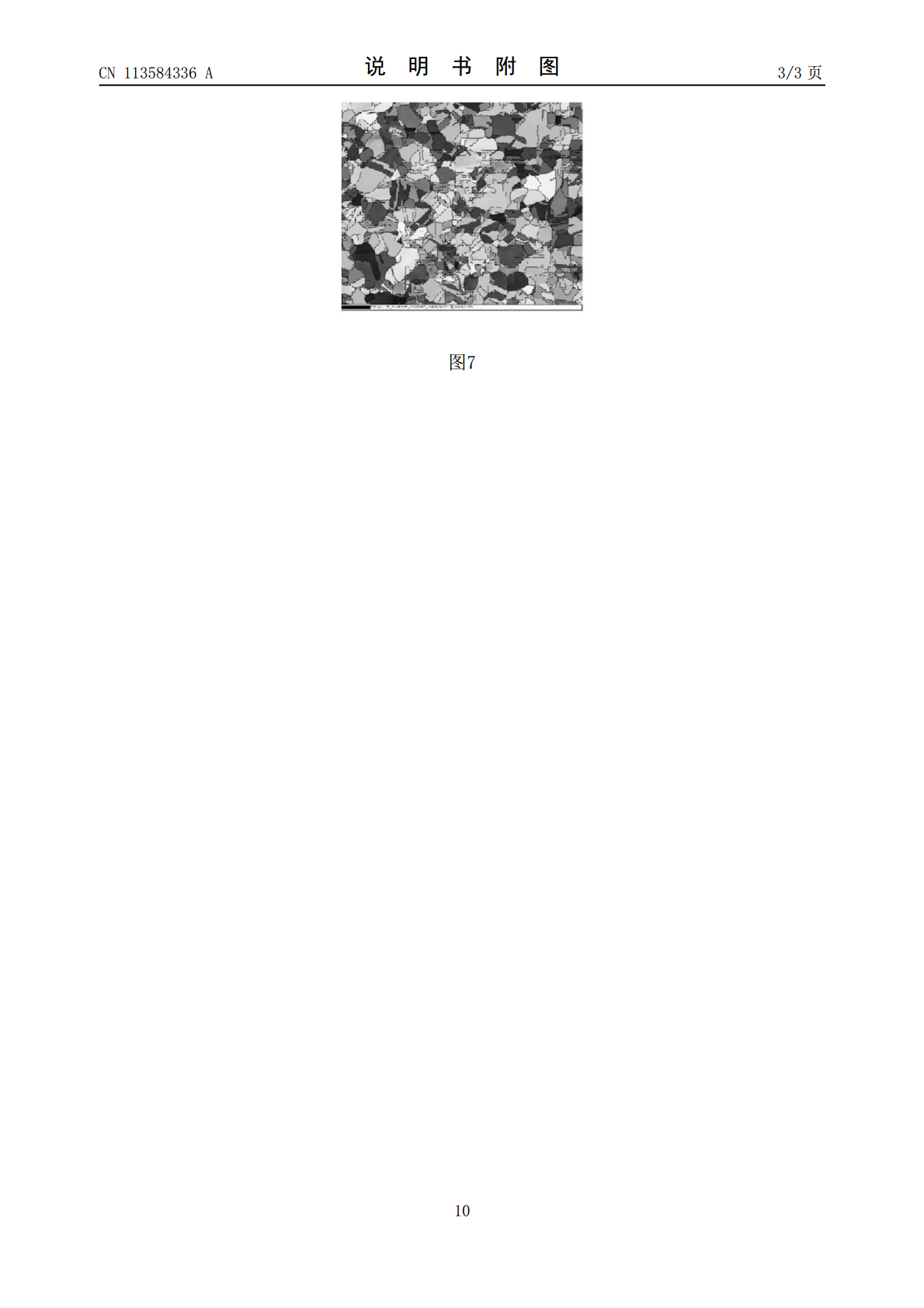

本发明公开了一种耐高温稀土热管坯及其制备方法。具体步骤如下:熔炼保护,将电解铜板加热熔化,控制熔体温度,并加大熔化炉木炭覆盖厚度;洗炉,主要是降低P含量,在熔化炉里先采用氧化捞渣的办法降低P含量,然后,再通过加入纯铜不断稀释的方法,进一步降低熔化炉、铸造炉里面的P含量;在线监控O、P含量,当其小于10ppm以下时,开始投加稀土中间合金,降低铜管牵引速度,提高铸造炉熔体温度,连续铸造铜管铸坯;通过ICP在线监测铸坯稀土含量;采用三辊行星轧制、联合拉拔、盘拉等工序获得耐高温稀土热管坯。本发明制备的稀土热管管坯

一种稀土永磁铁耐高温的改善方法及其制备工艺.pdf

本发明涉及永磁铁技术领域,尤其涉及一种稀土永磁铁耐高温的改善方法及其制备工艺。本发明要解决的技术问题是提供一种无需将氮气排出,避免热量下降,且实时监测熔炼温度的稀土永磁铁耐高温的改善方法及其制备工艺。本发明通过熔炼、氢破、压制、烧结以及骤冷,最后制得稀土永磁铁,且经过调整原料,改善稀土永磁铁的耐高温性。将Al和氢气先进行反应,同时将减少氮气含量,无需人们将氢气排出,避免热量散发出去,同时能够提高熔炉温度,而且可以实时监测熔炼炉内的温度以及氢气含量,以便人们添加元素。

一种耐高温烧结热管及其制作方法.pdf

本发明涉及一种耐高温烧结热管及其制作方法,主料高纯阴极铜、辅料Cu15%Ce、Cu15%La、Cu15%Zr、Cu15%Co中间合金;将主料加热,熔化,完全覆盖干燥木炭,将辅料粉碎,并投入保温炉底部,将熔化炉铜液经流槽转入保温炉,保温炉完全覆盖磷片石墨;经水平连铸,牵引出空心铸锭;对空心铸锭进行铣面、轧制、联拉成管坯,将管坯盘拉成母管;对母管进行在线退火;对母管进行拉拔成成品管。本发明通过优化熔炼工艺,在成分设计上通过加入微量元素到铜液中,采用合理的加工系数和退火工艺,实现工频有芯感应电炉熔炼-水平连续铸

耐高温稀土镁合金的制备方法.pdf

本发明公开了一种耐高温稀土镁合金的制备方法,包括如下步骤:步骤一、将镁钇合金、镁钆合金、镁镝合金和镁铝合金利用高能球磨5~6h,得到混合粉末,之后将该混合粉末置于一真空感应熔炼炉的一坩埚内;步骤二、对该真空感应熔炼炉进行抽真空处理;步骤三、于真空条件下,对坩埚加热,得到合金汤;步骤四、于惰性气体保护下,将锂纳米粉倒入该合金汤中,并采用均质混合均匀,之后于温度100℃和搅拌条件下反应30min,然后进行挤压,待其冷却,并以挤锻方式成形加工,以形成镁合金初级产品,挤压比为10~15:1,挤压的速度为0.3~0

一种耐高温玻璃及其制备方法.pdf

本发明公开了一种耐高温玻璃,该耐高温玻璃原料包括二氧化硅、二氧化锆、三氧化二铝、氮化硅、碳化硼、三氧化二铬、铝酸钙、氟锆酸钾、硼酸锌和三氧化二钇,其制备方法为:先按重量份数计,称取各原料,进行混合,将混合后的物料置于坩埚中进行熔制,得到高温玻璃原液,再将熔融好的高温玻璃原液通过浮法或者压型法制成玻璃原片,最后将成型后的玻璃原片置于退火炉中退火,退火后进行切割、磨抛,得到耐高温玻璃。本发明提供的耐高温玻璃及其制备方法,不仅制得的玻璃具有优异的耐高温性能,同时其制备方法简单,易于工业化生产。