一种电加热熔炼炉铝液温度的控制方法.pdf

冷霜****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电加热熔炼炉铝液温度的控制方法.pdf

本发明涉及铝合金连续铸轧技术领域,具体涉及一种电加热熔炼炉铝液温度的控制方法,包括如下步骤:S1.装炉前的温度控制:熔炼炉采用炉气控温方式,在上一炉铝液完成熔炼作业倒炉后,装炉前不对熔炼炉送电升温;S2.装冷料后的温度控制:装入冷料后不立即送电升温;S3.装电解铝液后的温度控制,根据电解铝液装炉计划,在第一包电解铝液加入熔炼炉前开始为熔炼炉送电升温,待第二包电解铝液加入熔炼炉后,持续提高熔炼炉内铝液温度;S4.熔炼过程中的温度控制:待熔炼炉内铝液温度达到720℃后调整炉气设定温度,根据装炉量、合金加入量等

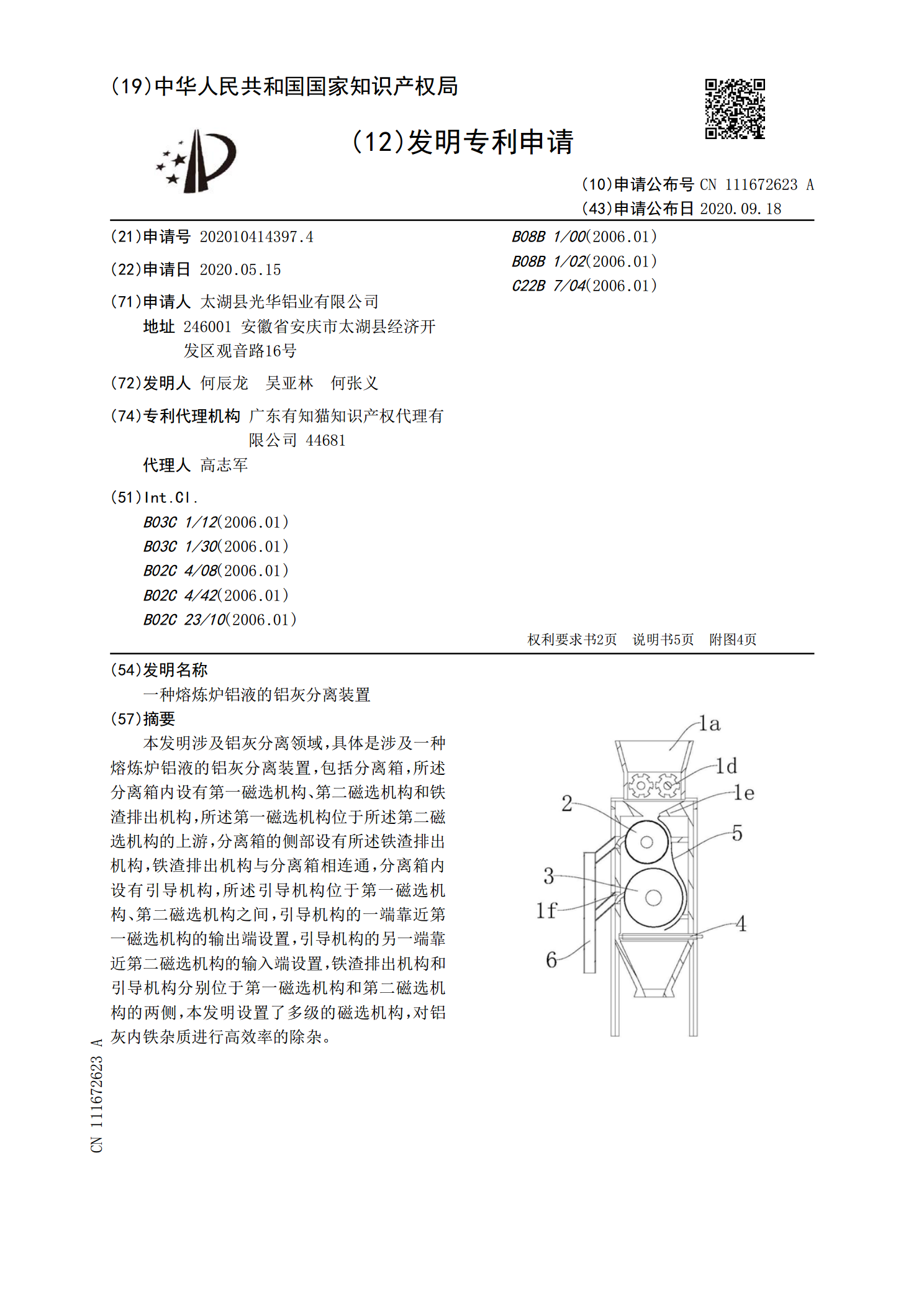

一种熔炼炉铝液的铝灰分离装置.pdf

本发明涉及铝灰分离领域,具体是涉及一种熔炼炉铝液的铝灰分离装置,包括分离箱,所述分离箱内设有第一磁选机构、第二磁选机构和铁渣排出机构,所述第一磁选机构位于所述第二磁选机构的上游,分离箱的侧部设有所述铁渣排出机构,铁渣排出机构与分离箱相连通,分离箱内设有引导机构,所述引导机构位于第一磁选机构、第二磁选机构之间,引导机构的一端靠近第一磁选机构的输出端设置,引导机构的另一端靠近第二磁选机构的输入端设置,铁渣排出机构和引导机构分别位于第一磁选机构和第二磁选机构的两侧,本发明设置了多级的磁选机构,对铝灰内铁杂质进行

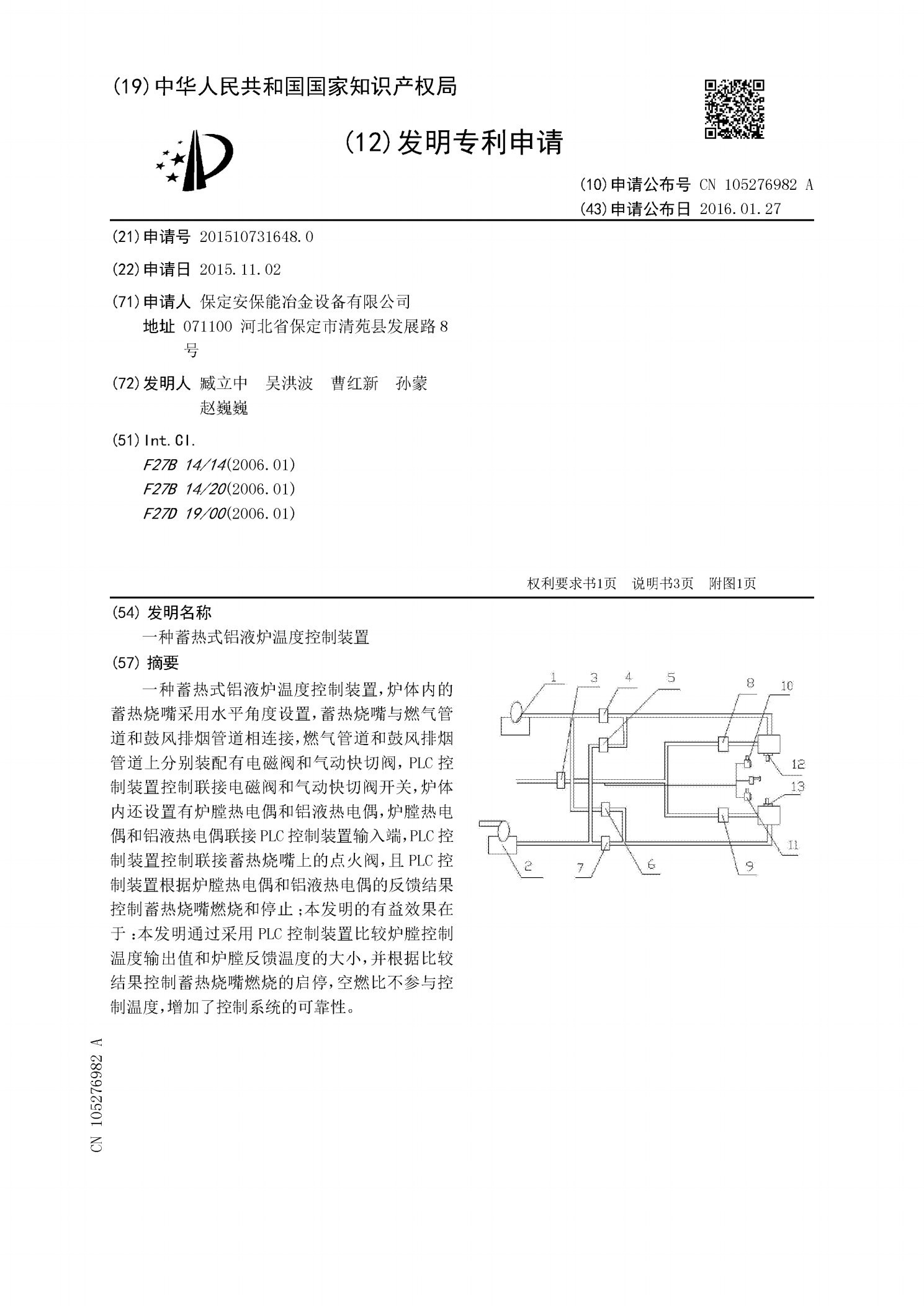

一种蓄热式铝液炉温度控制装置.pdf

一种蓄热式铝液炉温度控制装置,炉体内的蓄热烧嘴采用水平角度设置,蓄热烧嘴与燃气管道和鼓风排烟管道相连接,燃气管道和鼓风排烟管道上分别装配有电磁阀和气动快切阀,PLC控制装置控制联接电磁阀和气动快切阀开关,炉体内还设置有炉膛热电偶和铝液热电偶,炉膛热电偶和铝液热电偶联接PLC控制装置输入端,PLC控制装置控制联接蓄热烧嘴上的点火阀,且PLC控制装置根据炉膛热电偶和铝液热电偶的反馈结果控制蓄热烧嘴燃烧和停止;本发明的有益效果在于:本发明通过采用PLC控制装置比较炉膛控制温度输出值和炉膛反馈温度的大小,并根据比

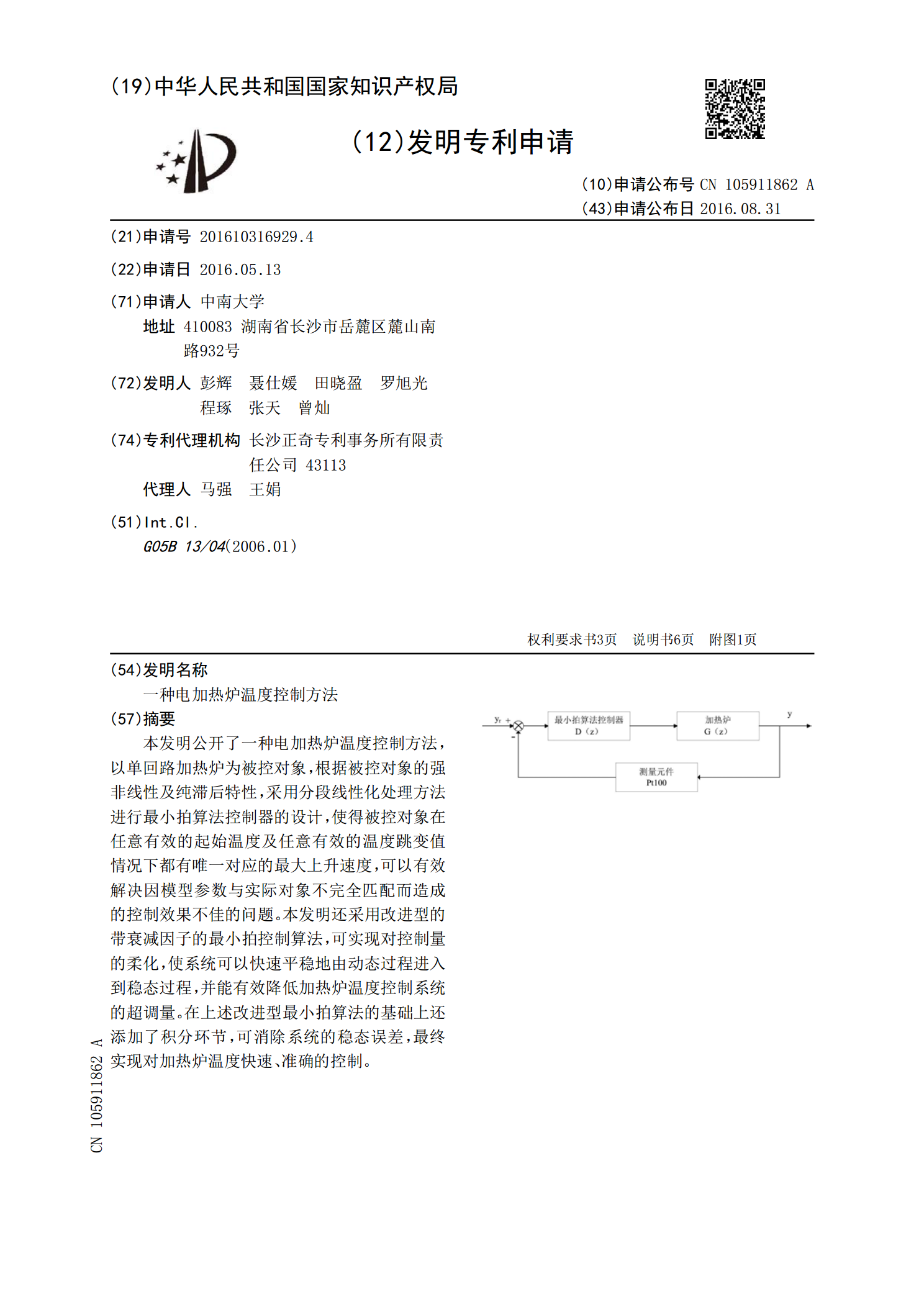

一种电加热炉温度控制方法.pdf

本发明公开了一种电加热炉温度控制方法,以单回路加热炉为被控对象,根据被控对象的强非线性及纯滞后特性,采用分段线性化处理方法进行最小拍算法控制器的设计,使得被控对象在任意有效的起始温度及任意有效的温度跳变值情况下都有唯一对应的最大上升速度,可以有效解决因模型参数与实际对象不完全匹配而造成的控制效果不佳的问题。本发明还采用改进型的带衰减因子的最小拍控制算法,可实现对控制量的柔化,使系统可以快速平稳地由动态过程进入到稳态过程,并能有效降低加热炉温度控制系统的超调量。在上述改进型最小拍算法的基础上还添加了积分环节

一种铝合金铸轧保温炉铝液温度的控制方法.pdf

本发明涉及铝合金铸轧技术领域,具体为一种铝合金铸轧保温炉铝液温度的控制方法,用以准确控制电加热保温炉内炉气温度,使炉内铝液温度保持在工艺要求范围内,包括以下步骤:测量保温炉内铝液高度;设定保温炉加热功率;调整保温炉加热功率。本发明通过调整保温炉加热功率,采用连续控制炉气温度的方法实现保温炉内铝液温度的稳定控制,方法简便易行且效果明显,可以在很大程度上控制铝液过烧的问题,在改善铸轧产品内部质量的同时,减少能源浪费,降低生产成本。