大型格栅筒及其真空辅助RTM成型方法.pdf

Ja****20

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大型格栅筒及其真空辅助RTM成型方法.pdf

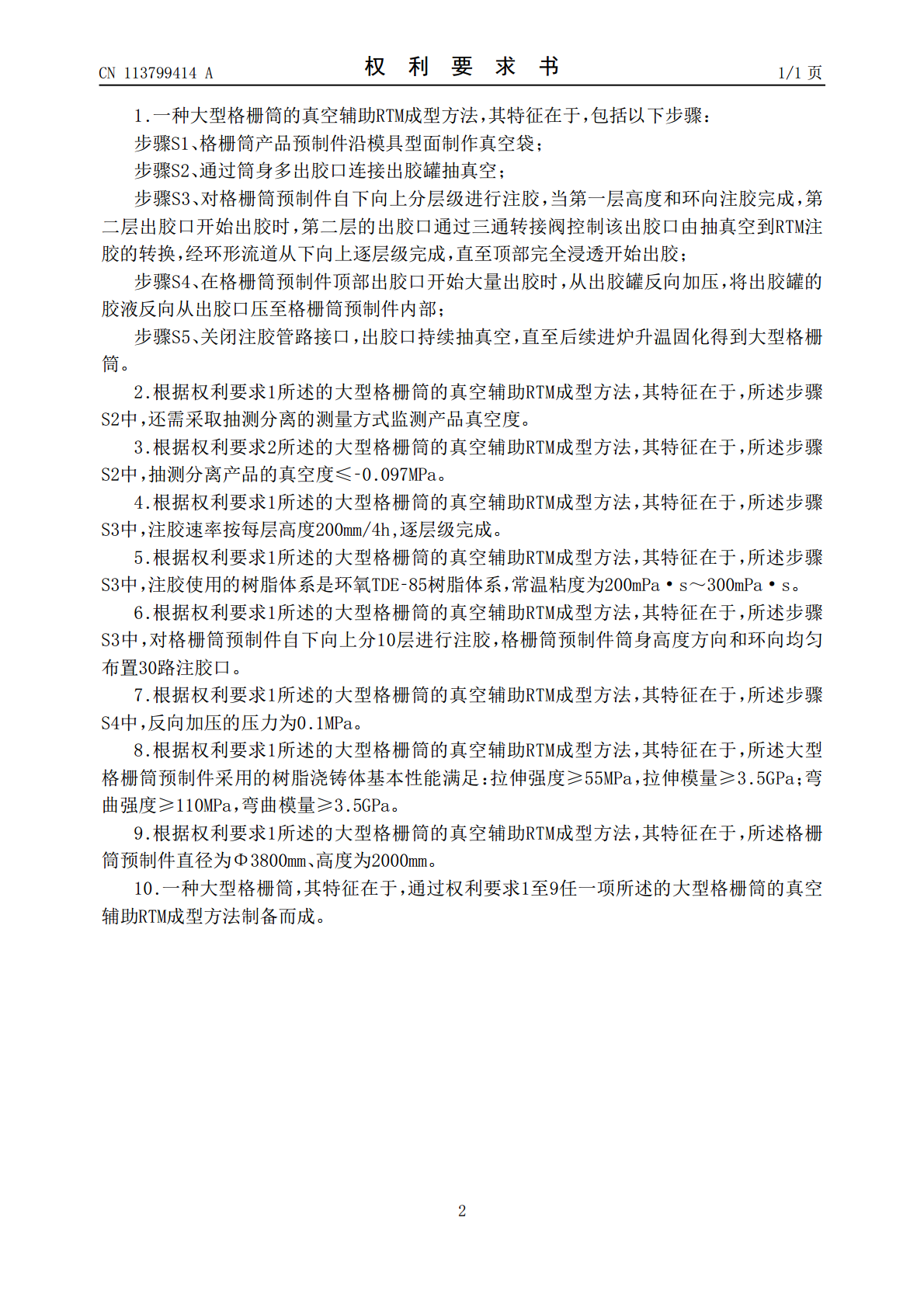

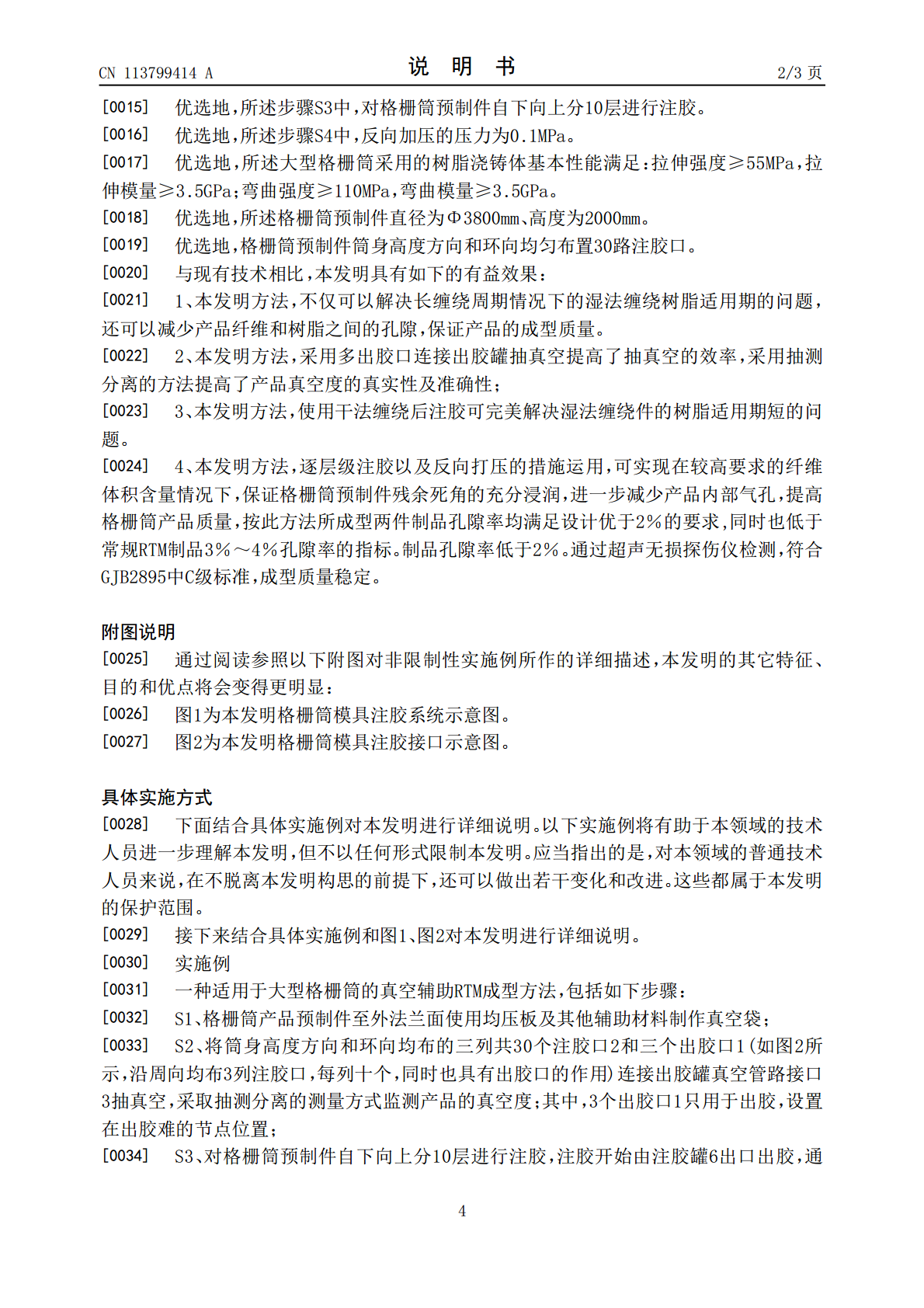

本发明提供了一种大型格栅筒的真空辅助RTM成型方法,包括以下步骤:格栅筒产品预制件沿模具型面制作真空袋;通过筒身多出胶口连接出胶罐抽真空;对格栅筒自下向上分层级进行注胶,当该层高度和环向注胶完成,下层出胶口开始出胶时,下层的多个出胶口通过三通转接阀控制该出胶口由抽真空到RTM注胶的转换,经环形流道从下向上逐层级完成,直至顶部完全浸透开始出胶;在格栅筒顶部出胶口开始大量出胶时,从出胶罐反向加压;关闭注胶管路接口,出胶口持续抽真空,直至后续进炉升温固化得到大型格栅筒。本发明方法可实现在较高要求的纤维体积含量情

真空辅助成型.ppt

真空辅助成型工艺产品成型工艺流程图铺双向布铺脱模布导流系统布导流网布导流管布真空系统注胶

RTM整体成型纵横加筋结构口盖及其制造方法.pdf

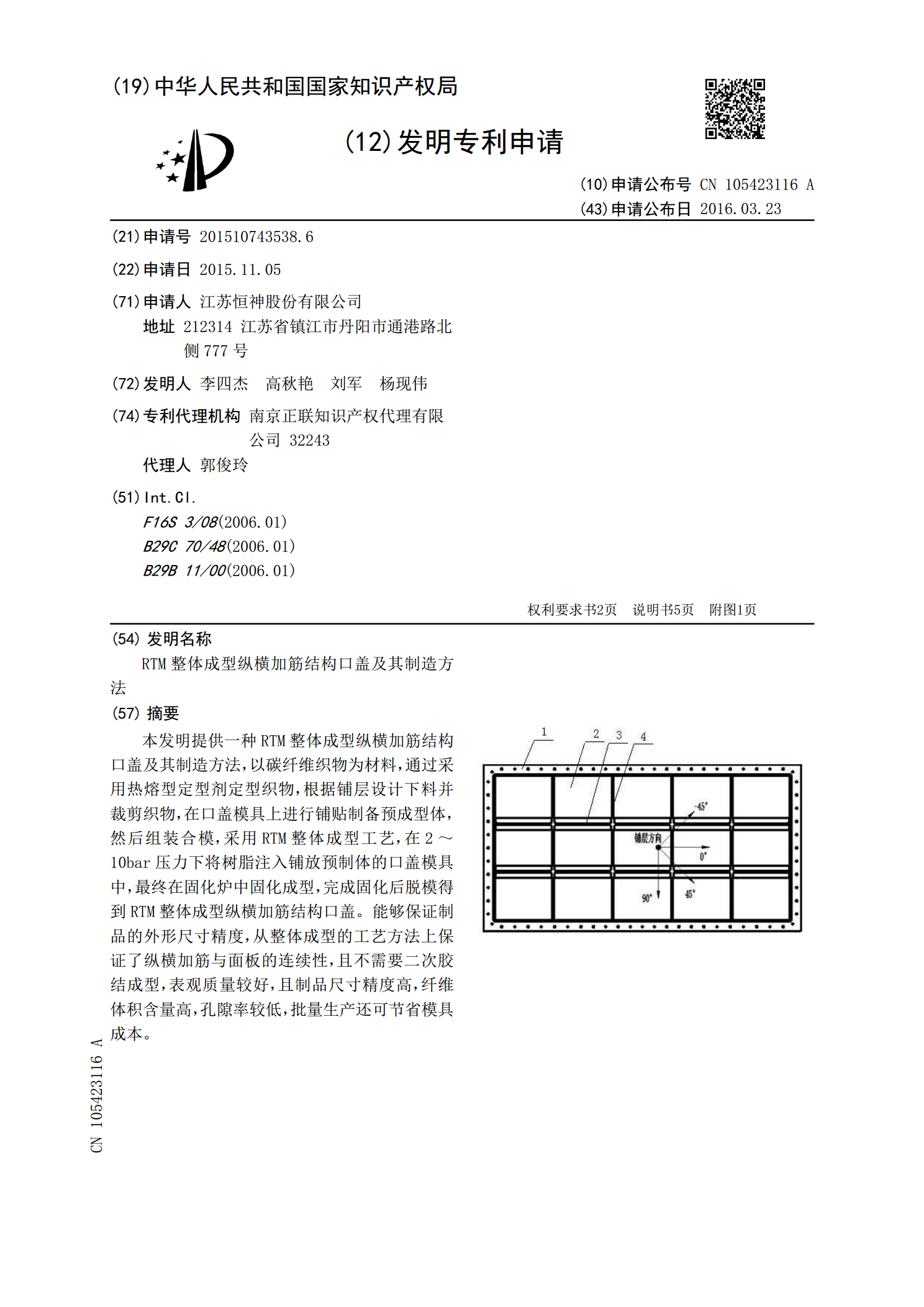

本发明提供一种RTM整体成型纵横加筋结构口盖及其制造方法,以碳纤维织物为材料,通过采用热熔型定型剂定型织物,根据铺层设计下料并裁剪织物,在口盖模具上进行铺贴制备预成型体,然后组装合模,采用RTM整体成型工艺,在2~10bar压力下将树脂注入铺放预制体的口盖模具中,最终在固化炉中固化成型,完成固化后脱模得到RTM整体成型纵横加筋结构口盖。能够保证制品的外形尺寸精度,从整体成型的工艺方法上保证了纵横加筋与面板的连续性,且不需要二次胶结成型,表观质量较好,且制品尺寸精度高,纤维体积含量高,孔隙率较低,批量生产还

RTM整体成型纵横加筋结构口盖及其制造方法.pdf

本发明提供一种RTM整体成型纵横加筋结构口盖及其制造方法,以碳纤维织物为材料,通过采用热熔型定型剂定型织物,根据铺层设计下料并裁剪织物,在口盖模具上进行铺贴制备预成型体,然后组装合模,采用RTM整体成型工艺,在2~10bar压力下将树脂注入铺放预制体的口盖模具中,最终在固化炉中固化成型,完成固化后脱模得到RTM整体成型纵横加筋结构口盖。能够保证制品的外形尺寸精度,从整体成型的工艺方法上保证了纵横加筋与面板的连续性,且不需要二次胶结成型,表观质量较好,且制品尺寸精度高,纤维体积含量高,孔隙率较低,批量生产还

真空辅助成型工艺 [兼容模式].pdf

复合材料真空辅助(VARI)成型技术——潘利剑内容提要1VARI成型工艺简介2VARI工艺树脂与NCF织物3VARI成型的主要问题及技术要求4VARI成型厚度变化规律5VARI成型的流道设计与模拟1VARI成型工艺简介1VARI成型工艺简介1.1VARI成型工艺原理VARI(vacuumassistantresininfusion)成型技术是在真空压力下,利用树脂的流动、渗透实现对纤维及其织物浸渍,并在真空压力下固化成型的方法。VARI成型工艺图1VARI成型工艺简介1.1VARI成型工艺原理真空袋导流网