一种深拉拔高碳钢盘条的生产方法.pdf

飞飙****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种深拉拔高碳钢盘条的生产方法.pdf

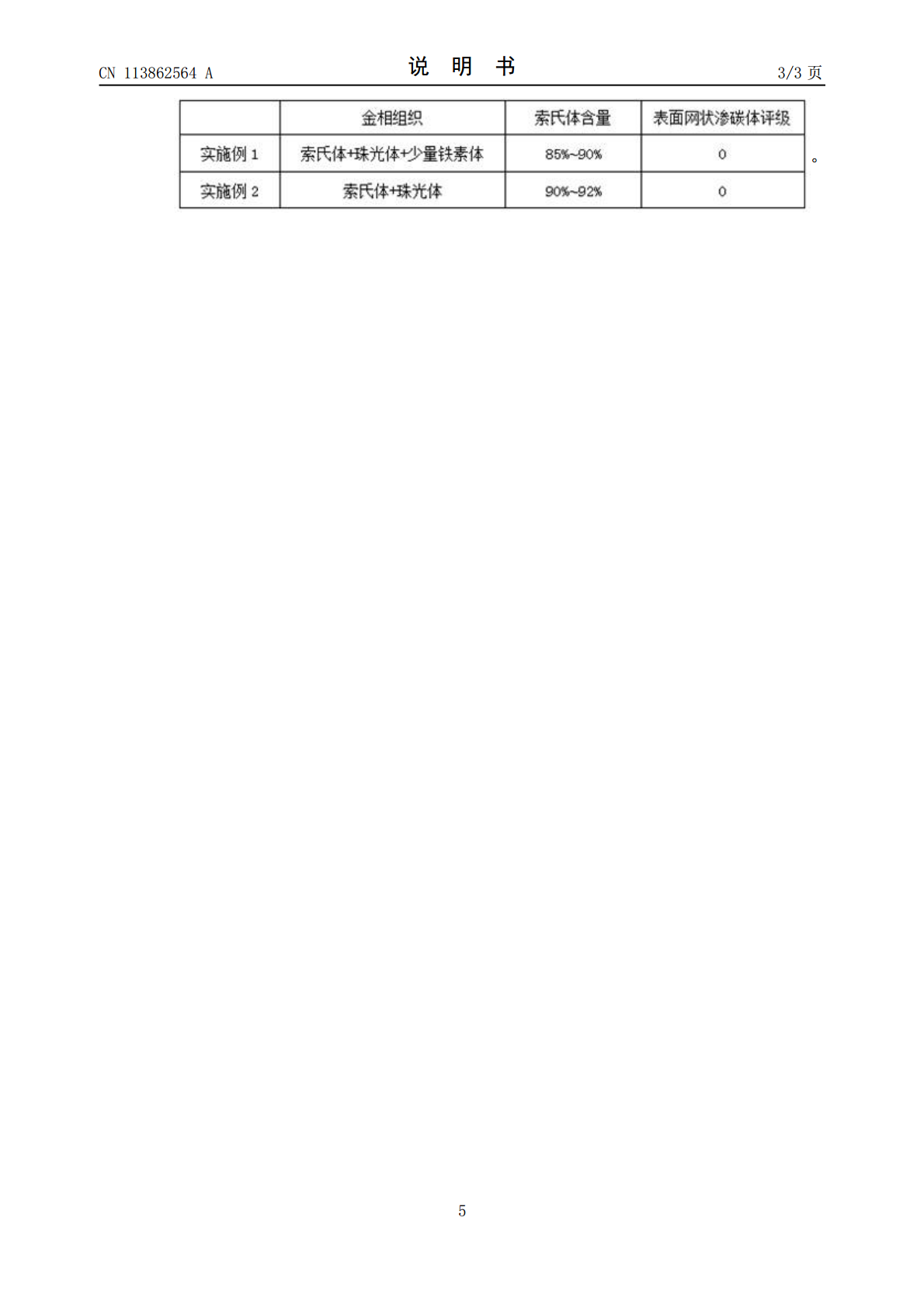

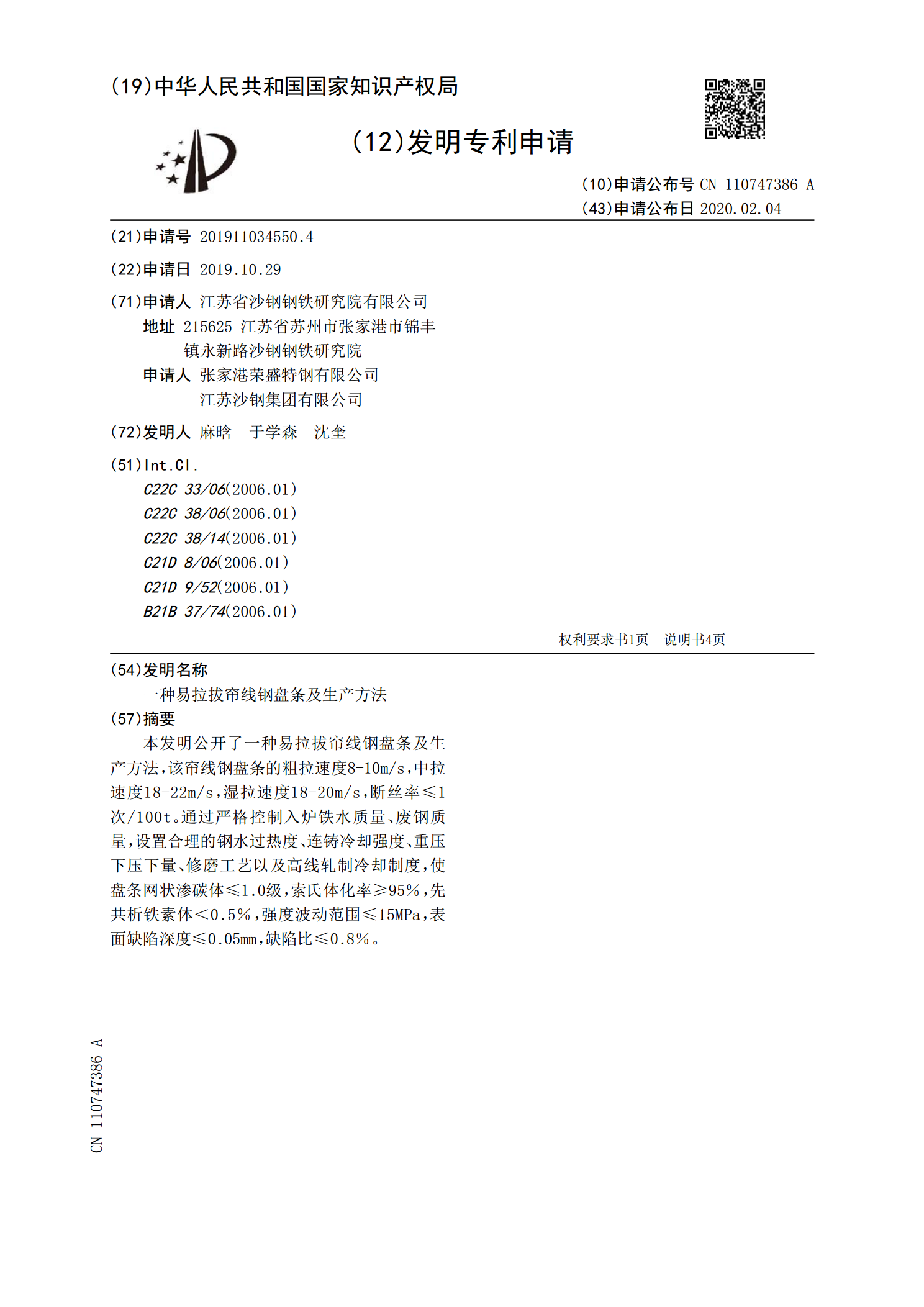

一种深拉拔高碳钢盘条的生产方法,钢的化学成分,C:0.69~1.02%,Si:0.15~0.35%,Mn:0.40~0.90%,Cr≤0.35%,P≤0.025%,S≤0.025%,余量为铁和不可避免的杂质。连铸采用专用保护渣及大倒角结晶器,高线加热采用高温,控制保温时间以及采用氧化性气氛增加钢坯表面在加热炉烧损,盘条表面网状渗碳体≤0.5级。

用于细丝拉拔的高碳钢盘条及其生产方法.pdf

本发明提供一种用于细丝拉拔的高碳钢盘条及其生产方法,盘条的成分按重量百分比计如下:[C]:0.69%~0.84%,[Mn]:0.30%~0.60%,[Si]:0.10%~0.40%,[P]≤0.010%,[S]≤0.010%,[Ti]≤0.0010%,全铝:0.0005%-0.0020%,全氧:0.0015%-0.0025%,0.0002%≤[Mg]≤0.0007%,其余为铁及不可避免杂质。生产方法包括转炉冶炼、LF精炼、连铸、连轧和线材轧制,按照本发明中涉及的成分和生产方法生产的高碳钢盘条,其抗拉强度为

深拉拔用盘条及其坯料制造方法.pdf

本发明揭示了一种深拉拔用盘条及其坯料制造方法。所述制造方法包括,中间包加热工序:采用具有电磁感应加热功能的中间包对钢液进行加热,获得过热度为15~25℃的钢液;连铸工序:将该低过热度的钢液注入连铸设备加工成连铸坯,其中,所述连铸设备的结晶器具有电磁搅拌功能以对注入的钢液进行电磁搅拌,并且在钢液加工成连铸坯的过程中采用所述连铸设备的阵列式拉矫机和扇形段;加热工序:将所述连铸坯移入加热炉进行加热;连续轧制开坯工序:所述连铸坯离开所述加热炉后采用平立交替连轧机交替连轧,获得中心碳偏析值为0.95~1.05的坯料

深拉拔用盘条及其钢液冶炼方法.pdf

本发明揭示了一种深拉拔用盘条及其钢液冶炼方法。所述冶炼方法包括铁水脱硫、炉内初炼、炉外精炼以及夹杂物去除,所述炉内初炼工序的出钢过程中依次加入增碳剂、硅铁和金属锰而不加入其它造渣剂,且出钢结束后扒除出钢钢液表面90%以上的炉渣;所述炉外精炼工序包括:调整钢液的化学成分和温度,向钢液表面加入8~12kg/t的精炼覆盖剂并通电熔化所述精炼覆盖剂,通过软搅拌或真空精炼去除钢液中的夹杂物;在所述去除夹杂物工序中,将炉外精炼的出钢钢液转移至具有电磁感应功能的中间包,在电磁离心力的作用下去除钢液中的夹杂物。基于所述冶

一种易拉拔帘线钢盘条及生产方法.pdf

本发明公开了一种易拉拔帘线钢盘条及生产方法,该帘线钢盘条的粗拉速度8‑10m/s,中拉速度18‑22m/s,湿拉速度18‑20m/s,断丝率≤1次/100t。通过严格控制入炉铁水质量、废钢质量,设置合理的钢水过热度、连铸冷却强度、重压下压下量、修磨工艺以及高线轧制冷却制度,使盘条网状渗碳体≤1.0级,索氏体化率≥95%,先共析铁素体<0.5%,强度波动范围≤15MPa,表面缺陷深度≤0.05mm,缺陷比≤0.8%。