一种二硫化钼薄膜的制备方法.pdf

是你****辉呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种二硫化钼薄膜的制备方法及二硫化钼薄膜.pdf

本申请适用半导体材料技术领域,提供了二硫化钼薄膜的制备方法及二硫化钼薄膜,包括:将硫源和钼源置于加热装置内,于常压条件下保持10‑50sccm的惰性气体流量,分别对硫源和钼源进行加热处理2‑20min以进行化学气相沉积反应,得二硫化钼薄膜;其中,硫源放置于刚玉舟内;钼源放置于石英舟上且在石英舟内放置惰性耐高温垫片,并在垫片上方放置玻璃基底。本申请采用惰性耐高温材质作为垫片辅助玻璃衬底生长单晶体二硫化钼或者大尺寸二硫化钼连续膜,能够杜绝多余钼源供给及其他的杂质引入,能极大减小干扰因素,其良好的亲水性亦能极大

一种二硫化钼薄膜的制备方法.pdf

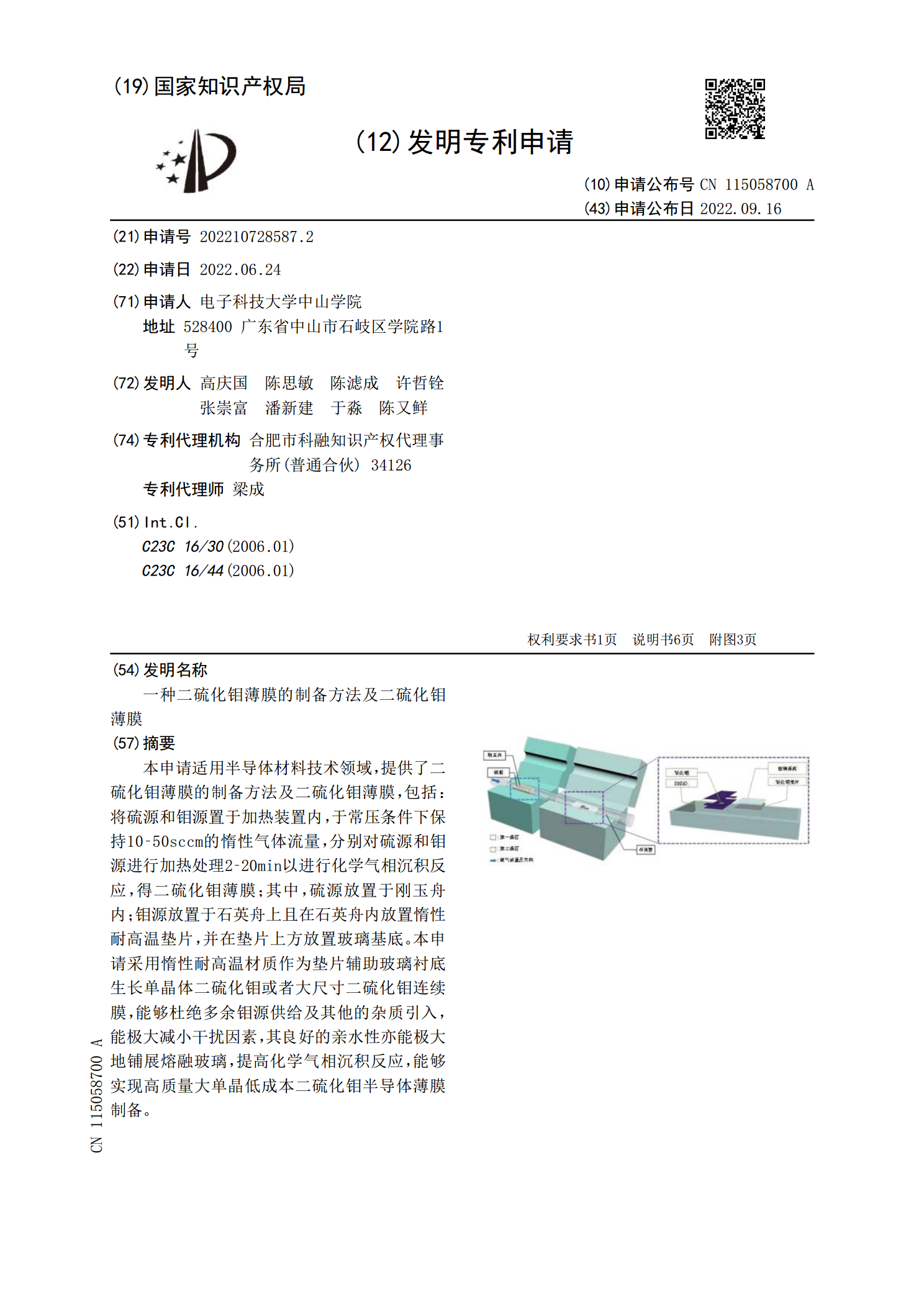

本发明公开了一种二硫化钼薄膜的制备方法,采用将工件进行清洗,而后将洗净的工件放置于磁控溅射炉内,在真空环境下进行恒流源溅射处理;处理后的工件放入加热炉中加热,并通入氧气进行高温氧化;最后将高温氧化的工件采用氮气喷枪吹气进行退火,退火至常温得到附着二硫化钼薄膜的工件。本发明采用溅射后高温氧化并退火工艺,有效与金属工件表面结合,保证了二硫化钼材料与金属工件表面之间的结合力,使转移过程中不会引入额外的缺陷,提高了制得附着二硫化钼工件的质量;再通过调整制备过程中的各反应参数或者原料质量比,提高制得的薄膜的质量。操

一种二硫化钼薄膜的制备方法.pdf

本发明一种二硫化钼薄膜的制备方法,将工件去油去污,超声波清洗30~60min,得到清洗后的工件,然后将清洗后的工件悬挂于磁控溅射炉内,使清洗后的工件表面正对二硫化钼靶材,二硫化钼靶材的纯度不小于99.9%,二硫化钼靶材与工件待涂面的距离为8~10cm,利用磁控溅射将二硫化钼均匀溅射在工件表面,形成二硫化钼薄膜材料初制品,最后将步骤2的二硫化钼薄膜材料初制品进行退火,得到二硫化钼薄膜。本发明通过在磁控溅射过程中使用高电压、低电流可以使得二硫化钼的晶型定向排列,从而得到银灰色二硫化钼薄膜,一方面可以提高二硫化

一种单层二硫化钼薄膜的制备方法.pdf

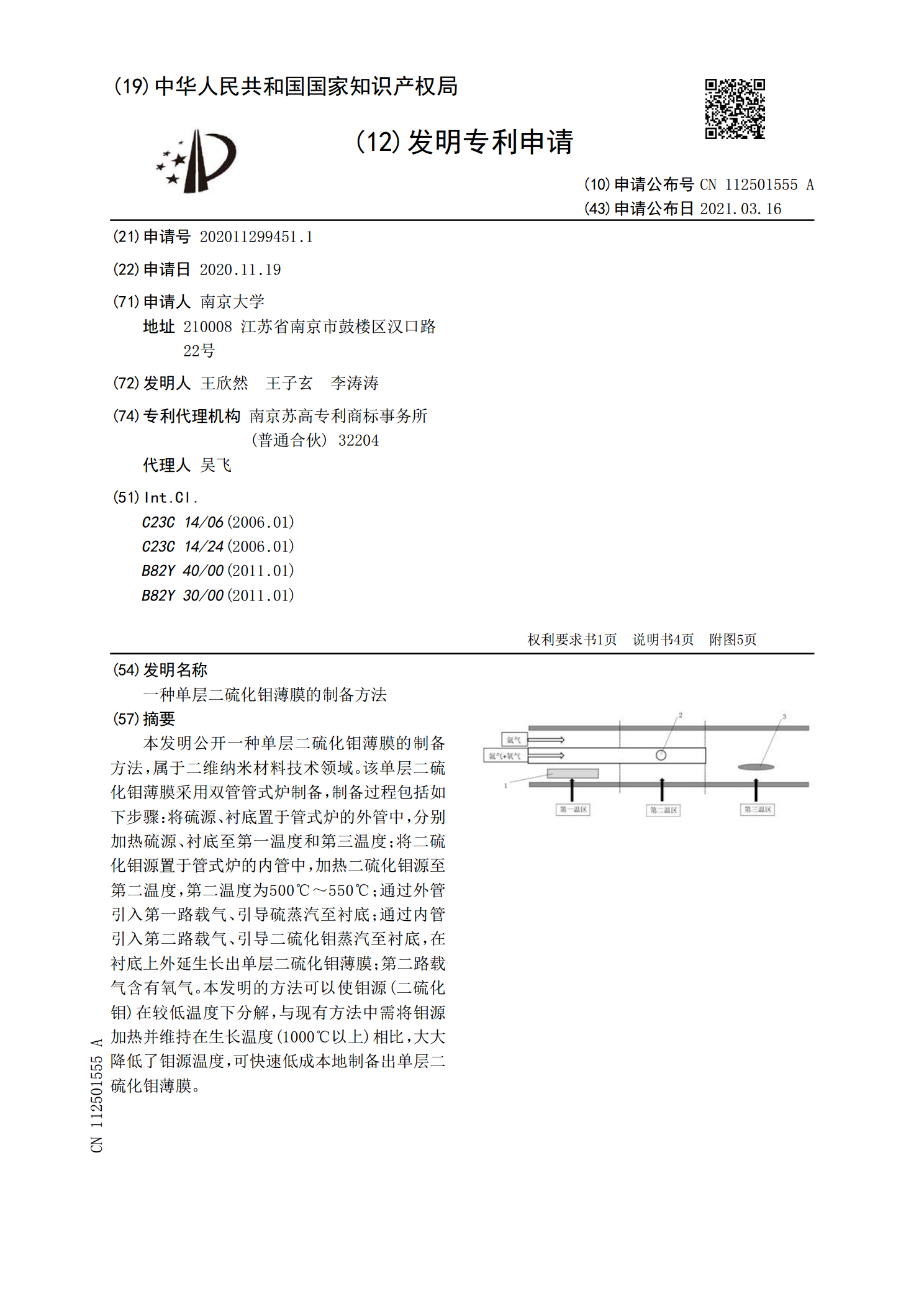

本发明公开一种单层二硫化钼薄膜的制备方法,属于二维纳米材料技术领域。该单层二硫化钼薄膜采用双管管式炉制备,制备过程包括如下步骤:将硫源、衬底置于管式炉的外管中,分别加热硫源、衬底至第一温度和第三温度;将二硫化钼源置于管式炉的内管中,加热二硫化钼源至第二温度,第二温度为500℃~550℃;通过外管引入第一路载气、引导硫蒸汽至衬底;通过内管引入第二路载气、引导二硫化钼蒸汽至衬底,在衬底上外延生长出单层二硫化钼薄膜;第二路载气含有氧气。本发明的方法可以使钼源(二硫化钼)在较低温度下分解,与现有方法中需将钼源加热

一种单层二硫化钼薄膜的制备方法.pdf

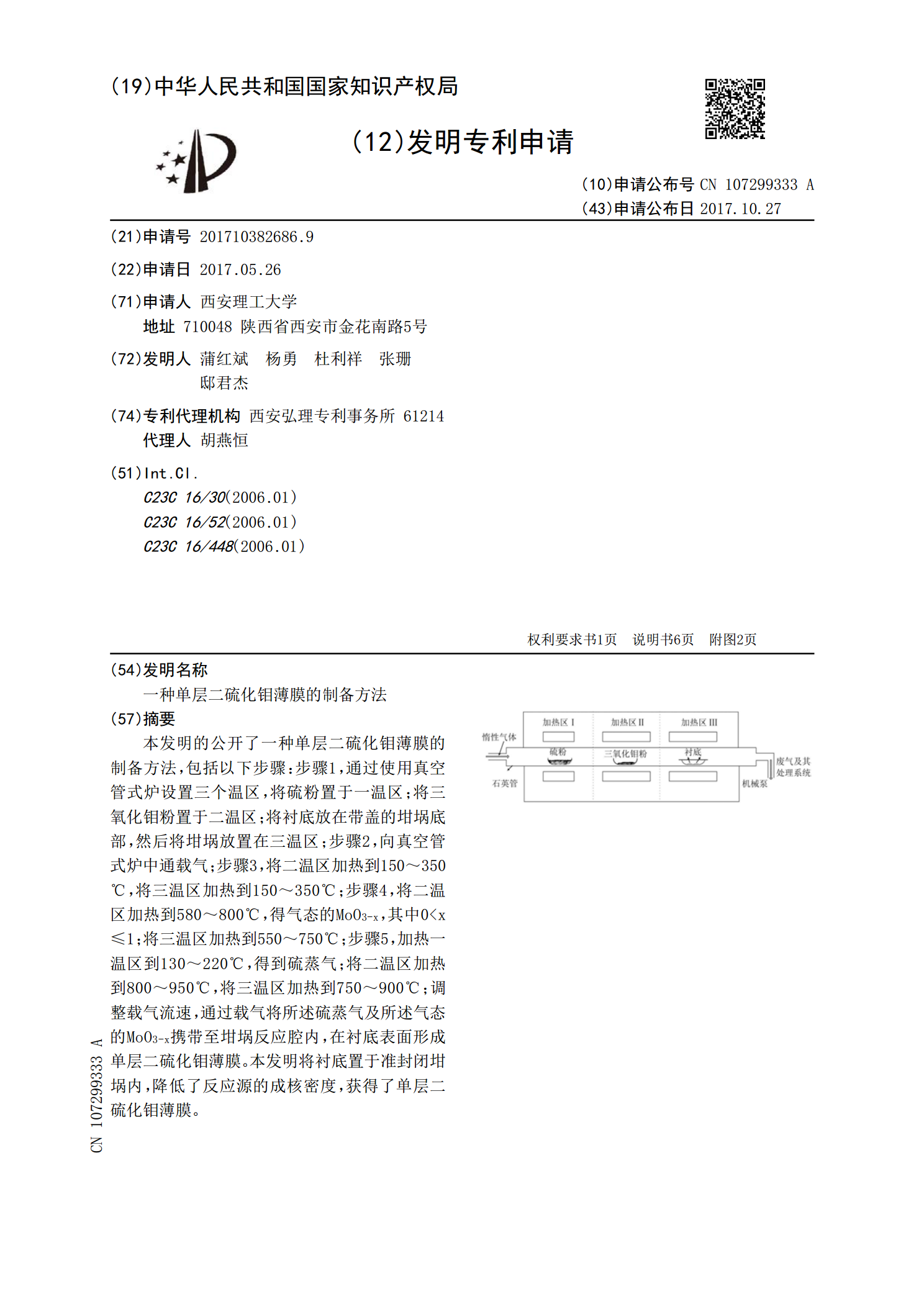

本发明的公开了一种单层二硫化钼薄膜的制备方法,包括以下步骤:步骤1,通过使用真空管式炉设置三个温区,将硫粉置于一温区;将三氧化钼粉置于二温区;将衬底放在带盖的坩埚底部,然后将坩埚放置在三温区;步骤2,向真空管式炉中通载气;步骤3,将二温区加热到150~350℃,将三温区加热到150~350℃;步骤4,将二温区加热到580~800℃,得气态的MoO