一种大流量顶底复吹转炉热更换炉底的方法.pdf

邻家****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种大流量顶底复吹转炉热更换炉底的方法.pdf

一种大流量顶底复吹转炉热更换炉底的方法,属于转炉炼钢技术领域,解决碳钢冶炼顶底复吹转炉因炉底底枪侵蚀造成底吹关闭、丧失复吹效果的技术问题,包括以下步骤:停炉→拆卸与旧炉底底枪相连的配气管→拆卸旧炉底→清理炉身与炉底结合部位残余炉衬→安装新炉底→安装底枪配气管、打压捡漏→新炉底与炉身连接部位处的环缝内灌注修补料→烘烤炉底及环缝料→完成新炉底热更换,恢复转炉冶炼。本发明可以实现全炉役大流量底吹冶炼,显著降低转炉钢铁料消耗、降低生产成本,一套炉身搭配2‑3套炉底,炉役寿命可以达到8000‑10000次较高水平,

一种顶底复吹转炉底吹元件热更换方法.pdf

本发明提供一种顶底复吹转炉底吹元件热更换方法,按照底枪砖尺寸制作实心底枪盲砖及中心带孔的底枪砖;砌筑时对称设置2块安装有底吹元件的底枪砖,其余全部砌筑上实心的底枪盲砖;更换底吹元件时,先在底枪盲砖上钻出圆孔,再分别安装上新的底吹元件;最后,拆除需更换掉的底吹元件即可。由于本发明根据底枪砖上、下端面的直径远大于底枪砖错位量的实际,采用底枪盲砖和临时钻孔的方式,彻底解决了由于底枪砖错位而无法更换底吹元件的问题,使顶底复吹转炉的复吹比由35%提高到100%,每吨钢可降低钢铁料1kg/吨钢,钢水中氧含量降低150

一种顶底复吹转炉的炉底的维护方法.pdf

本申请提供了一种顶底复吹转炉的炉底的维护方法,通过氧枪吹入低压力、低流量氮气,及时置换并排出炉内的炉气热量,使留在炉内的少量炉渣快速降温而冷却凝固、粘附在炉底,加入废钢或铁块后,炉渣热量和加入的废钢或铁块进一步发生热交换,加速了炉渣的降温和凝固,从而实现快速渣补炉底,达到炉底维护的目的;本申请不需要设备及工艺的改造,步骤简单、实用,成本低,能够在保证操作安全和维护效果的前提下,无需补炉料等类的耐材成本投入,不再存在烧结时间过长或过短对补炉产生的不利影响及钢水污染问题,具有维护速度快、补炉效果好、钢水质量影

一种顶底复吹转炉及底吹方法.pdf

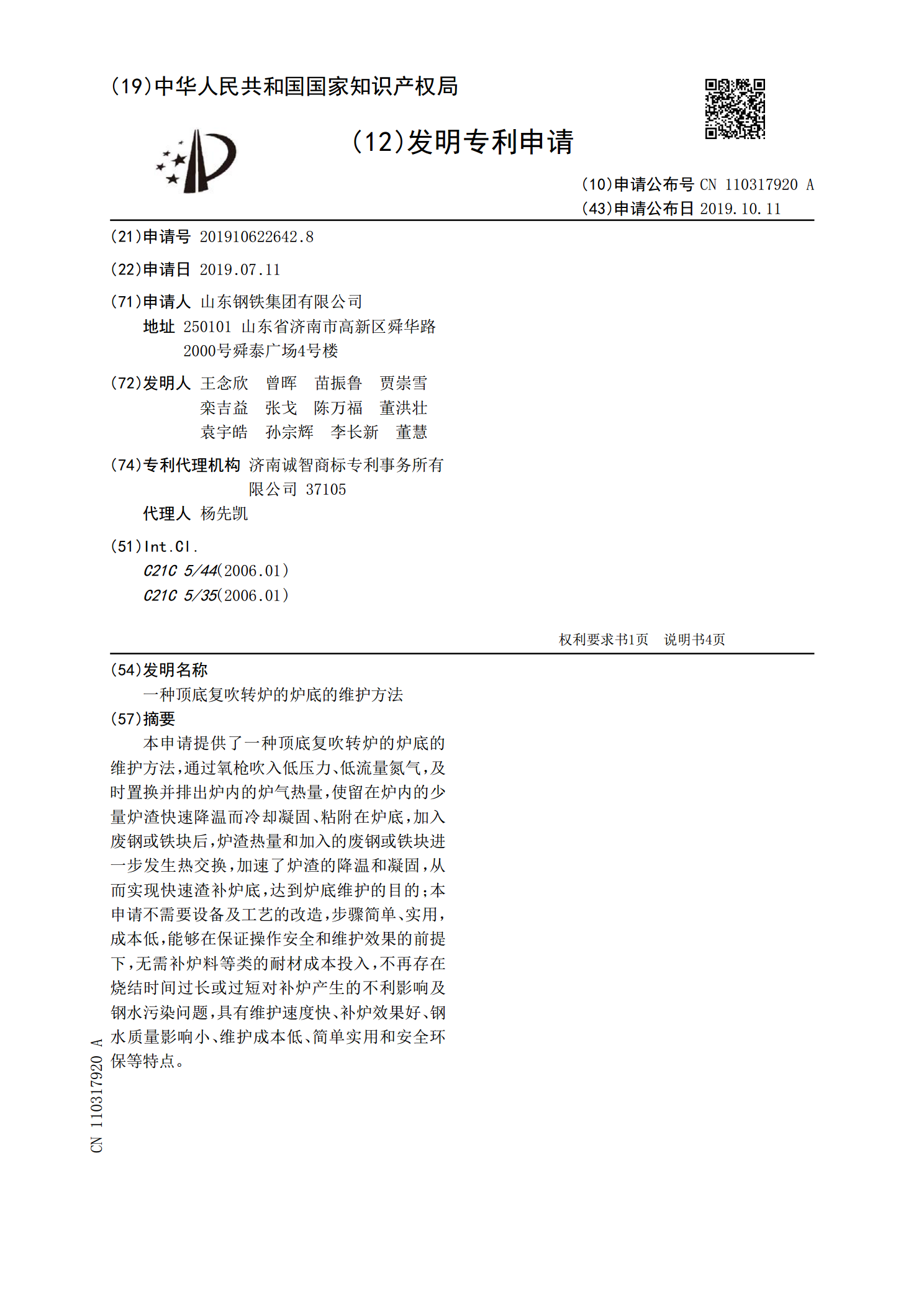

本发明涉及炼钢技术领域,尤其涉及一种顶底复吹转炉及底吹方法,该顶底复吹转炉包括顶底复吹转炉本体和四个底吹枪;四个底吹枪设置在顶底复吹转炉本体的炉底;四个底吹枪中的第一底吹枪和第二底吹枪设置在顶底复吹转炉本体的兑铁口一侧,四个底吹枪中的第三底吹枪和第四底吹枪设置在顶底复吹转炉本体的出钢口一侧;第一底吹枪和第二底吹枪位于第一圆周上,第三底吹枪和第四底吹枪位于第二圆周上,第一圆周和第二圆周为半径不同的同心圆,同心圆的圆心为顶底复吹转炉本体的炉底的中心。本发明通过上述四个底吹枪对顶底复吹转炉本体进行底吹,使得顶底

一种顶底复吹转炉的底吹流量动态控制方法.pdf

本申请提供了一种顶底复吹转炉的底吹流量动态控制方法,首先在3种底吹供气模式基础上增加3个流量系列:即高流量系列、中流量系列以及低流量系列;3种底吹供气模式与3个流量系列排列组合成共计9种基础底吹曲线,基础底吹曲线的时间坐标轴上设有8个时间区间;然后再将测量的之前炉次的转炉吹炼终点的碳含量[C]、氧含量[O]、熔池液位a、终点温度T以及待吹炼的下一炉的炉龄作为变量参数带入公式,经公式计算对9种基础底吹曲线进行动态修正,经动态修正后的底吹瞬时流量即为下一炉的实际喷吹的底吹瞬时流量;解决了底吹流量固定不变的问题