一种离合助力器制备工艺.pdf

俊凤****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种离合助力器制备工艺.pdf

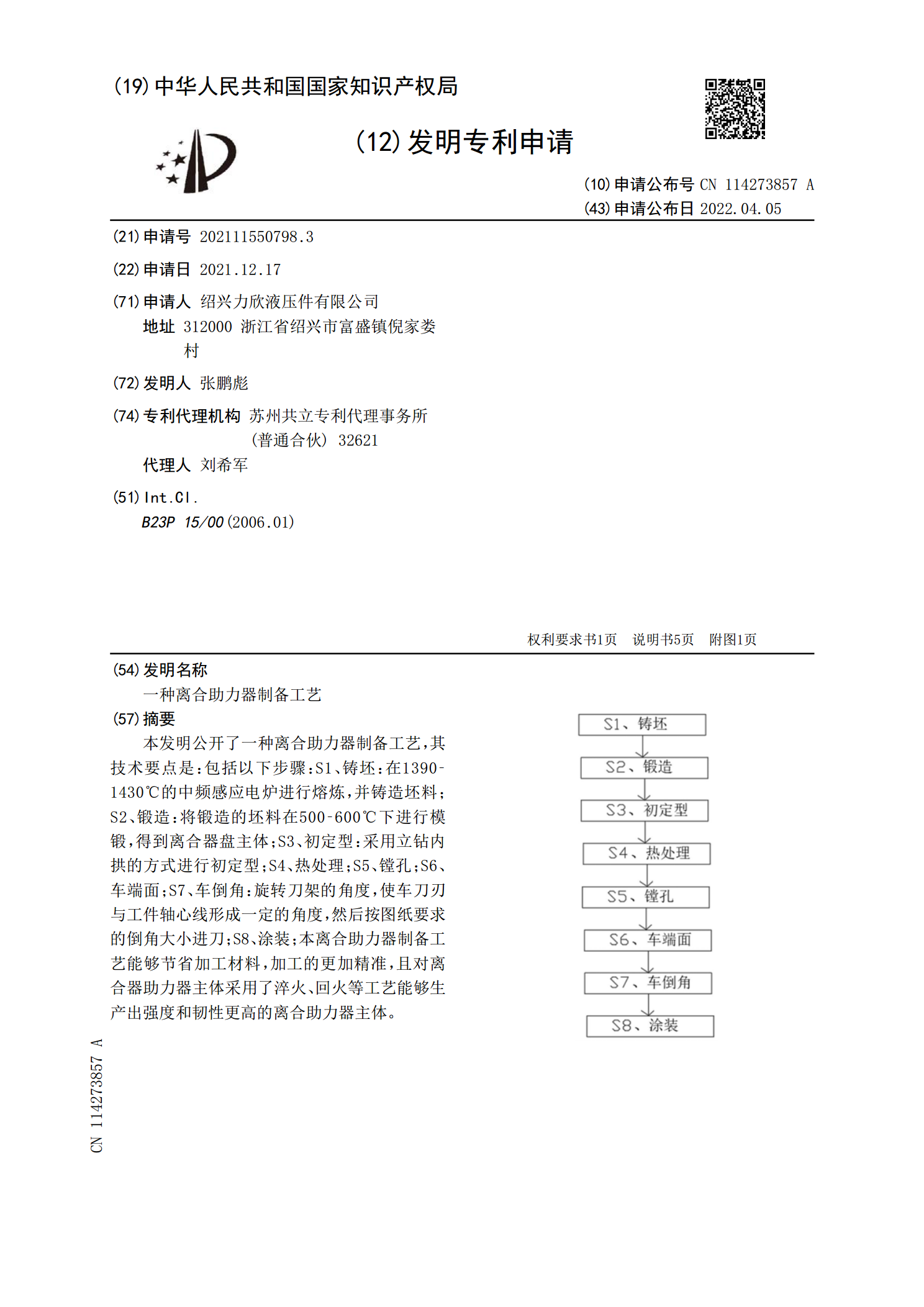

本发明公开了一种离合助力器制备工艺,其技术要点是:包括以下步骤:S1、铸坯:在1390‑1430℃的中频感应电炉进行熔炼,并铸造坯料;S2、锻造:将锻造的坯料在500‑600℃下进行模锻,得到离合器盘主体;S3、初定型:采用立钻内拱的方式进行初定型;S4、热处理;S5、镗孔;S6、车端面;S7、车倒角:旋转刀架的角度,使车刀刃与工件轴心线形成一定的角度,然后按图纸要求的倒角大小进刀;S8、涂装;本离合助力器制备工艺能够节省加工材料,加工的更加精准,且对离合器助力器主体采用了淬火、回火等工艺能够生产出强度和

福田汽车离合助力器总成的装配工艺设计.pdf

题目:福田汽车离合助力器总成的装配工艺设计目录1.离合助力器总成的结构与组成.....................................................................................11.1离合助力器总成的构成........................................................................................11.2离合助力器总成的作用................

离合器助力器.pdf

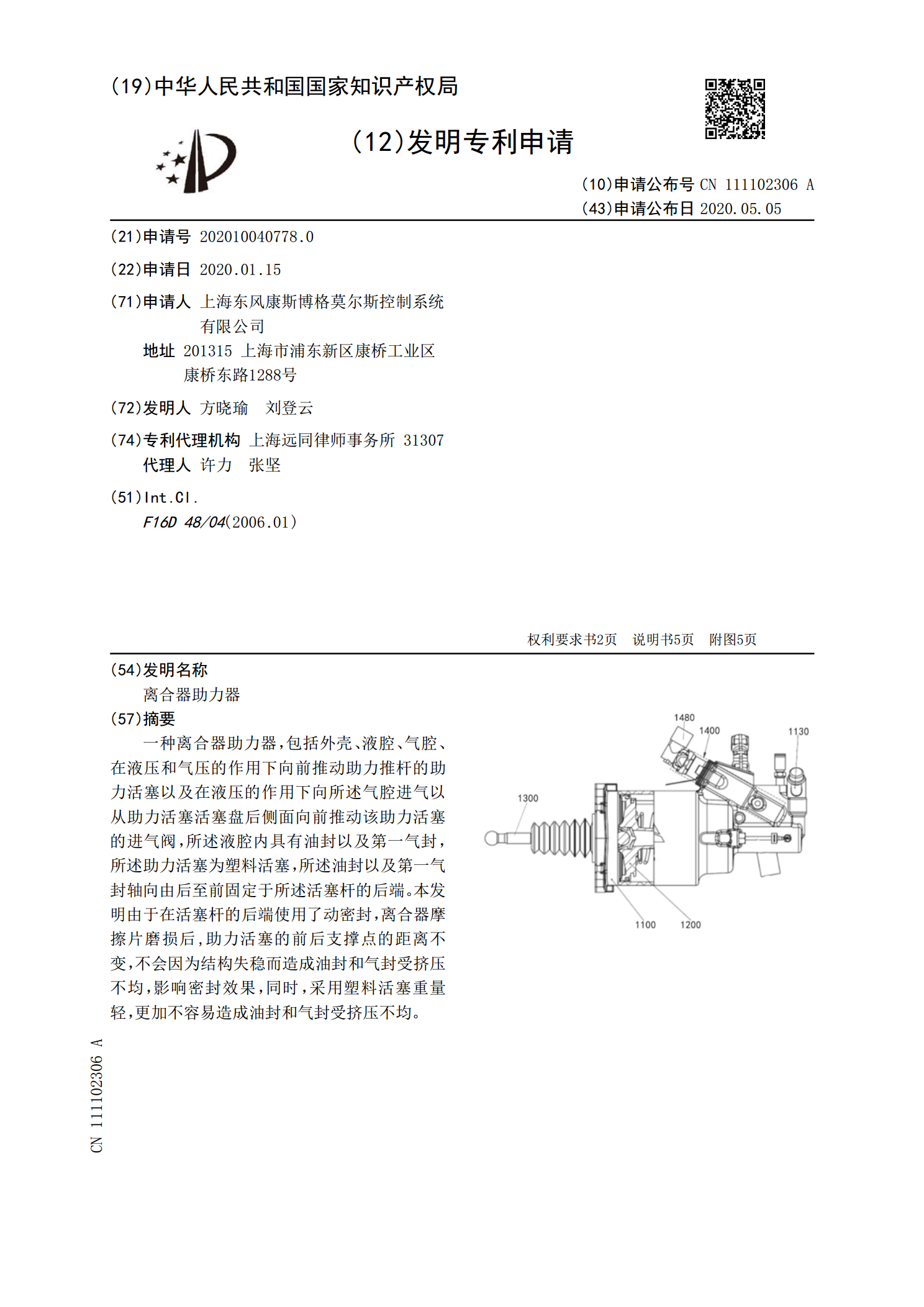

一种离合器助力器,包括外壳、液腔、气腔、在液压和气压的作用下向前推动助力推杆的助力活塞以及在液压的作用下向所述气腔进气以从助力活塞活塞盘后侧面向前推动该助力活塞的进气阀,所述液腔内具有油封以及第一气封,所述助力活塞为塑料活塞,所述油封以及第一气封轴向由后至前固定于所述活塞杆的后端。本发明由于在活塞杆的后端使用了动密封,离合器摩擦片磨损后,助力活塞的前后支撑点的距离不变,不会因为结构失稳而造成油封和气封受挤压不均,影响密封效果,同时,采用塑料活塞重量轻,更加不容易造成油封和气封受挤压不均。

离合助力器CAE分析报告.doc

离合助力器支架CAE分析张敏北汽福田汽车股份有限公司长沙汽车厂技术中心CAE分析室长沙410129一、分析方法1、建模方法:离合助力器支架采用6面体单元建模,螺栓连接采用beam单元模拟。2、材料属性:材料名称牌号弹性量(MPa)泊松比密度(Kg/mm3)抗拉强度(MPa)延伸率铸铝ZL1117.7e40.332.7e-62053%3、边界条件:离合助力器支架受载如表6-2所示;表6-2离合助力器支架受载情况名称载荷(N)×冲击系数约束离合助力器支架3000×1.3≈4000连接螺孔处4、加载曲线如图6-

离合器助力器工作原理图.ppt

离合器助力器用于液压操纵离合器机构的汽车上。当操纵离合器分离或接合时,总成用于帮助增加输出力。本总成装在离合器与离合器总泵之间,不需附加机械传动元件。二、工作原理三、技术参数四、注意事项五、常见故障及排除方法