一种顶底复吹转炉开炉方法.pdf

青团****青吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种顶底复吹转炉开炉方法.pdf

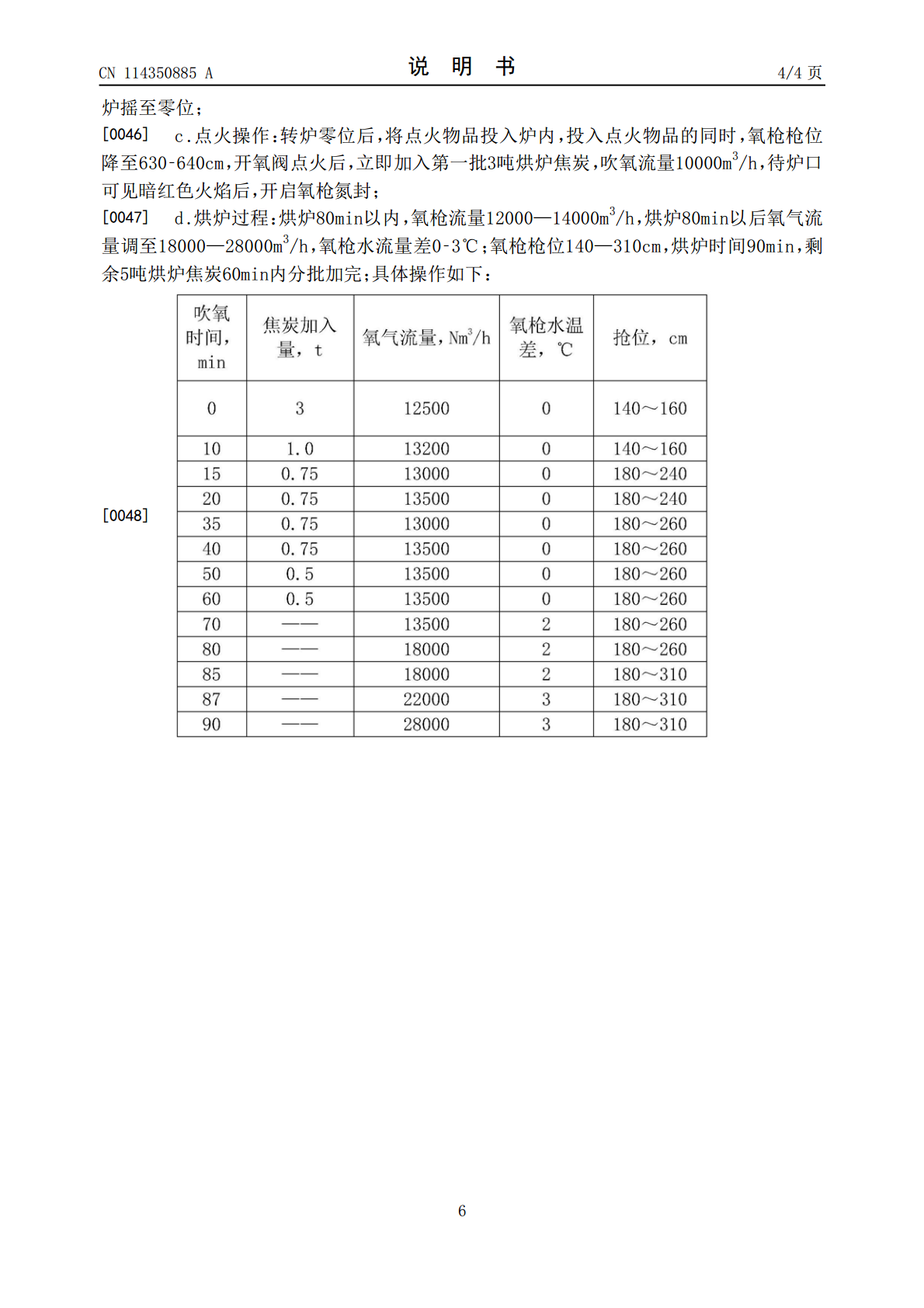

本发明涉及一种顶底复吹转炉开炉方法,烘炉点火前炉内氧枪吹氧:转炉底吹气体选择氮气,氮气流量选择4‑6m

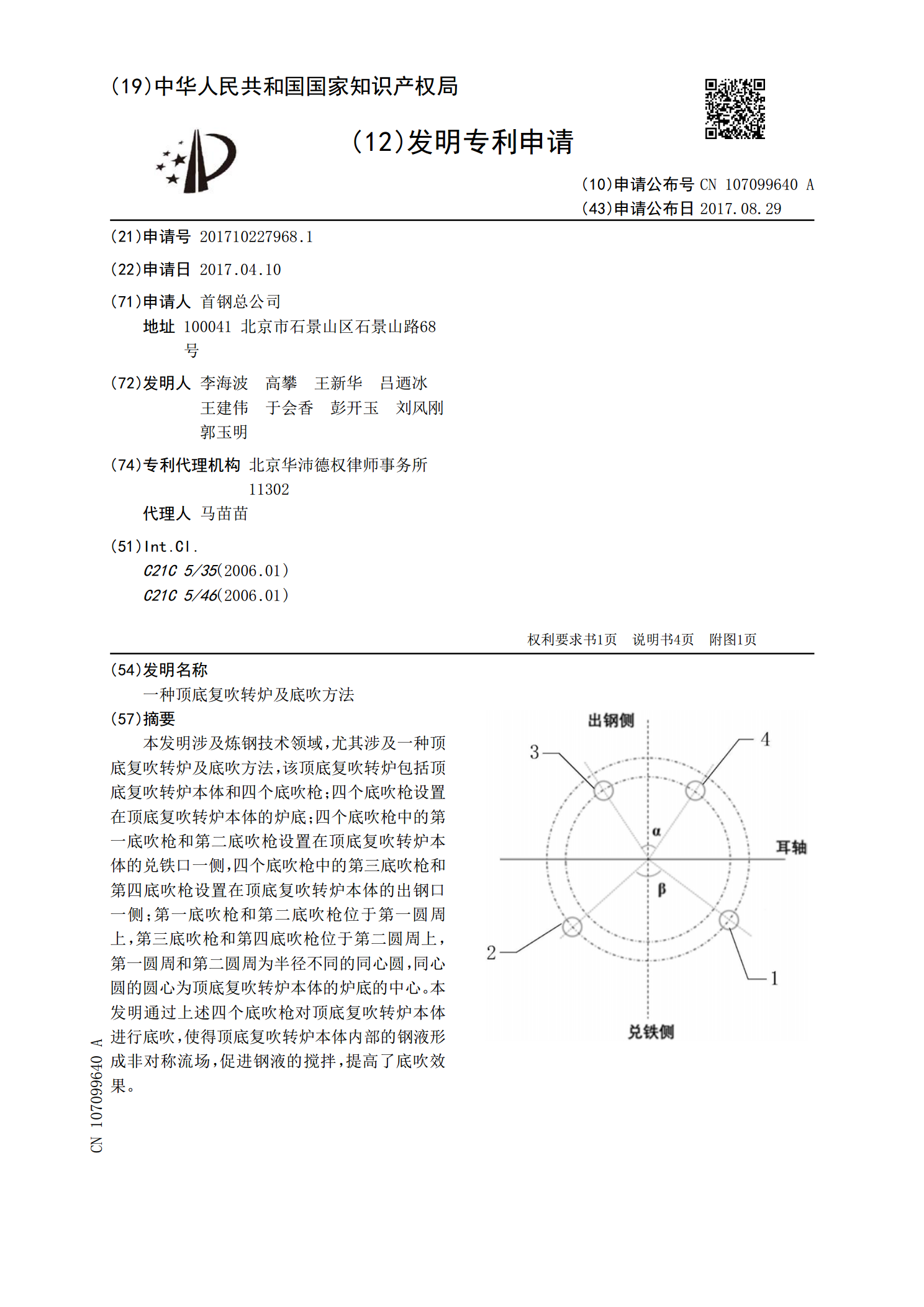

一种顶底复吹转炉及底吹方法.pdf

本发明涉及炼钢技术领域,尤其涉及一种顶底复吹转炉及底吹方法,该顶底复吹转炉包括顶底复吹转炉本体和四个底吹枪;四个底吹枪设置在顶底复吹转炉本体的炉底;四个底吹枪中的第一底吹枪和第二底吹枪设置在顶底复吹转炉本体的兑铁口一侧,四个底吹枪中的第三底吹枪和第四底吹枪设置在顶底复吹转炉本体的出钢口一侧;第一底吹枪和第二底吹枪位于第一圆周上,第三底吹枪和第四底吹枪位于第二圆周上,第一圆周和第二圆周为半径不同的同心圆,同心圆的圆心为顶底复吹转炉本体的炉底的中心。本发明通过上述四个底吹枪对顶底复吹转炉本体进行底吹,使得顶底

顶底复吹转炉炼钢方法.pdf

本发明提供了一种顶底复吹转炉炼钢方法。该顶底复吹转炉炼钢方法包括以下步骤:按照预定吹炼方案进行吹炼操作;在吹炼操作结束拉碳时通过底部供气元件喷吹气体进行搅拌。根据本发明的顶底复吹转炉炼钢方法,由于在吹炼操作结束拉碳时通过底部供气元件喷吹气体进行搅拌,所以可以减轻炉渣泡沫化程度、加大钢渣界面反应强度、提高炉渣脱磷、脱硫效果。

一种顶底复吹转炉.pdf

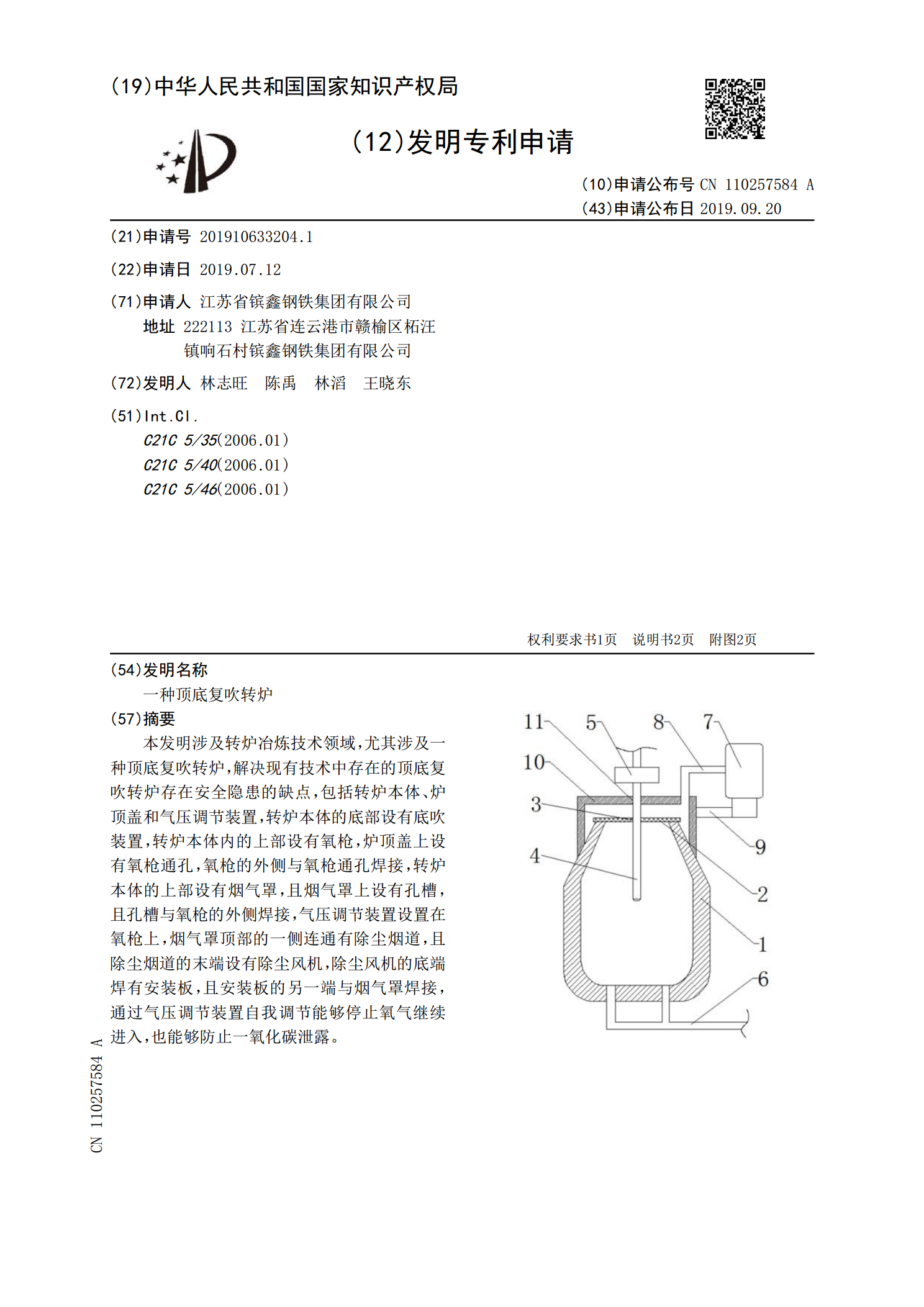

本发明涉及转炉冶炼技术领域,尤其涉及一种顶底复吹转炉,解决现有技术中存在的顶底复吹转炉存在安全隐患的缺点,包括转炉本体、炉顶盖和气压调节装置,转炉本体的底部设有底吹装置,转炉本体内的上部设有氧枪,炉顶盖上设有氧枪通孔,氧枪的外侧与氧枪通孔焊接,转炉本体的上部设有烟气罩,且烟气罩上设有孔槽,且孔槽与氧枪的外侧焊接,气压调节装置设置在氧枪上,烟气罩顶部的一侧连通有除尘烟道,且除尘烟道的末端设有除尘风机,除尘风机的底端焊有安装板,且安装板的另一端与烟气罩焊接,通过气压调节装置自我调节能够停止氧气继续进入,也能够

一种顶底复吹转炉.pdf

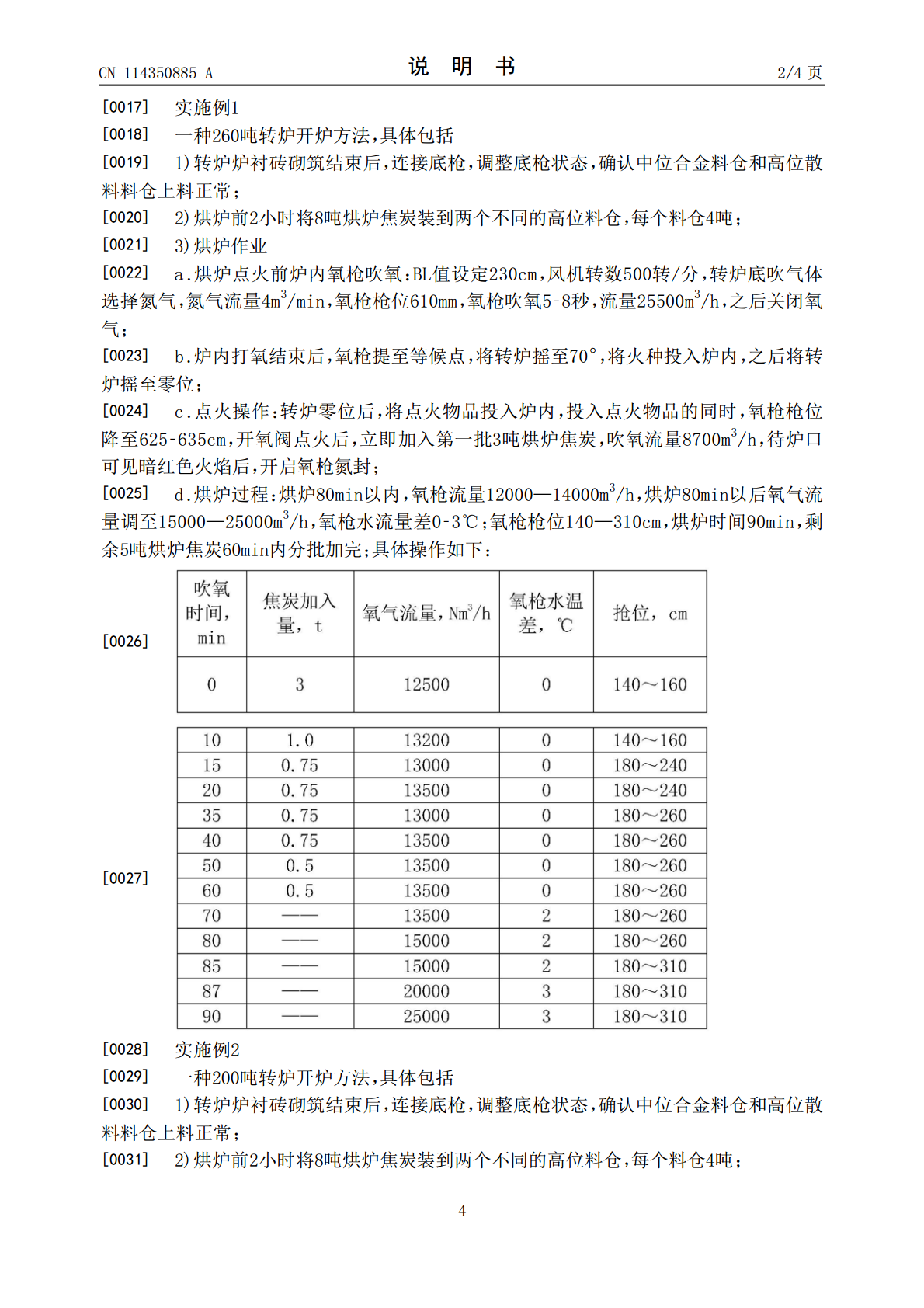

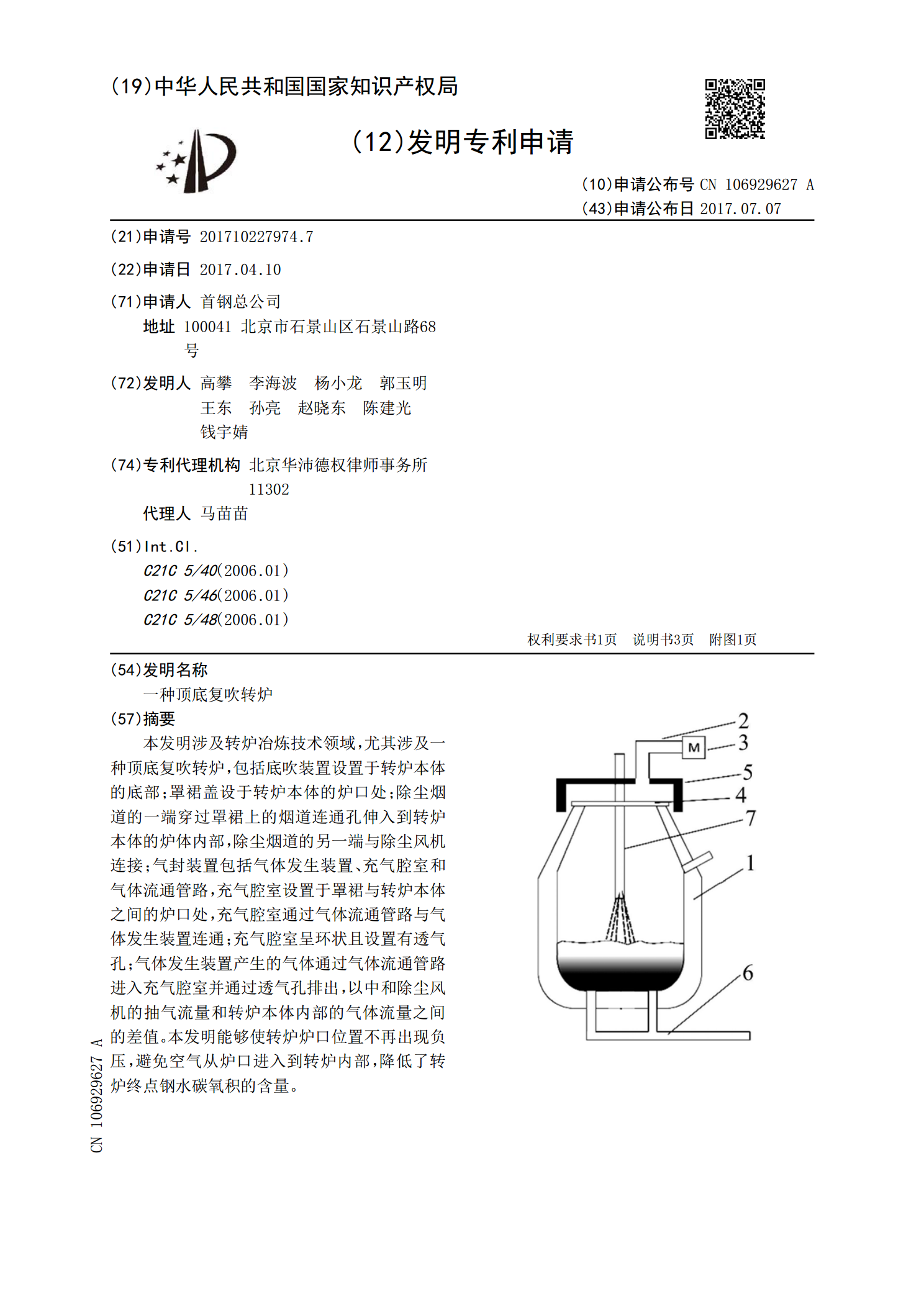

本发明涉及转炉冶炼技术领域,尤其涉及一种顶底复吹转炉,包括底吹装置设置于转炉本体的底部;罩裙盖设于转炉本体的炉口处;除尘烟道的一端穿过罩裙上的烟道连通孔伸入到转炉本体的炉体内部,除尘烟道的另一端与除尘风机连接;气封装置包括气体发生装置、充气腔室和气体流通管路,充气腔室设置于罩裙与转炉本体之间的炉口处,充气腔室通过气体流通管路与气体发生装置连通;充气腔室呈环状且设置有透气孔;气体发生装置产生的气体通过气体流通管路进入充气腔室并通过透气孔排出,以中和除尘风机的抽气流量和转炉本体内部的气体流量之间的差值。本发明