一种镍基高温合金带材精炼方法.pdf

书錦****by

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种镍基高温合金带材精炼方法.pdf

本发明公开了一种镍基高温合金带材精炼方法,首先对经过真空感应炉冶炼后的合金材料进行电渣精炼并产出钢锭,再对钢锭进行取样并进行化学分析判断是否合格,接着对合格的钢锭进行锻造作业并产出扁坯,再对扁坯进行热轧和冷轧处理并得到成品合金带材产品,随后对成品合金带材产品进行检测,完成了镍基高温合金带材的精炼;本发明实现了在整个镍基高温合金的生产过程过程中电渣精炼、化学分析、锻造、热轧、冷轧和成品检测工序中的合理性和精确性,保障了成品镍基高温合金的产品品质,提高了镍基高温合金的纯净度和组织均匀性,并改善钢锭的表面和内在

一种镍基高温合金带材配方及其熔炼工艺.pdf

本发明公开了一种镍基高温合金配方及其熔炼工艺,该镍基高温合金配方包括以下组分及各组分的百分比为:金属铬,19.0~22.0%;结晶硅,0~0.80%;金属锰,0~0.70%;碳,0~0.12%;海绵钛,0.15~0.35%;余量为镍板;该镍基高温合金制作工艺包括以下步骤,首先进行配料的检验,再进行熔炼与锭模的准备,接着进行装料和合炉,再进行合金的熔炼与浇注,最后进行合金的脱模与标志;本发明制作的镍基合金具有抗高温氧化以及含硫或钒等气体的腐蚀能力,也具有较好的耐氢氧化物如NaOH、KOH的腐蚀和耐应力腐蚀的

一种钛合金与镍基高温合金激光增材连接的制造方法.pdf

一种钛合金与镍基高温合金激光增材连接的制造方法,该方法步骤如下:(一)、将钛合金和高温合金的待连接工件通过机械加工方式制备45度坡口,对坡口清洗,然后再用无水丙酮进行清洗,使坡口表面无油污和其他杂质;(二)、通过激光增材制造方法在钛合金坡口表面上成形0.5~1mm厚的Nb,然后在Nb上成形0.5~1mm厚的Cu,将Nb/Cu作为连接过渡层;(三)、将钛合金和镍基高温合金待连接工件安装在激光增材连接工装夹具上,用镍基高温合金粉末进行激光增材连接;(四)、采用真空热处理炉进行整体去应力退火处理。在激光增材连接

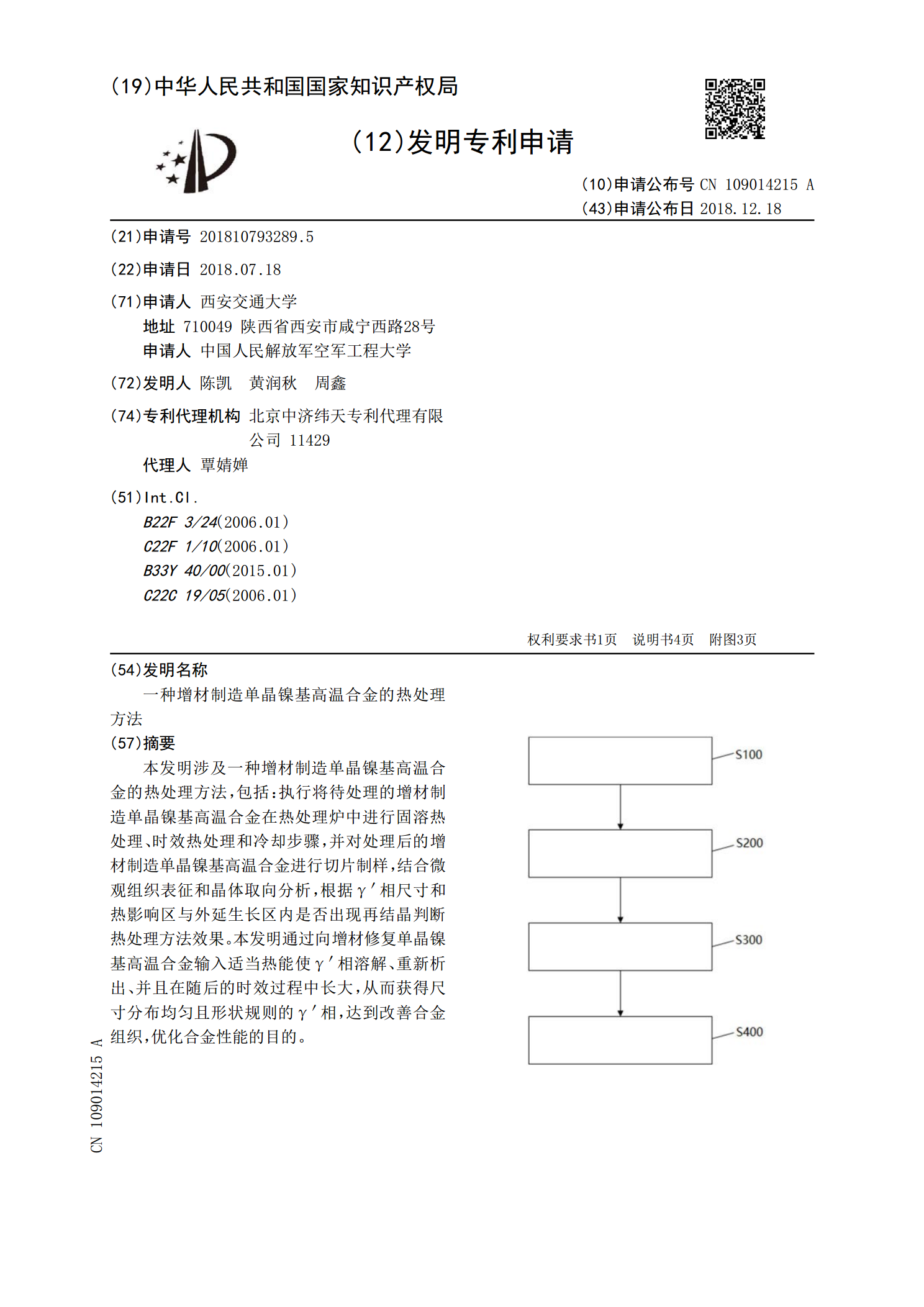

一种增材制造单晶镍基高温合金的热处理方法.pdf

本发明涉及一种增材制造单晶镍基高温合金的热处理方法,包括:执行将待处理的增材制造单晶镍基高温合金在热处理炉中进行固溶热处理、时效热处理和冷却步骤,并对处理后的增材制造单晶镍基高温合金进行切片制样,结合微观组织表征和晶体取向分析,根据γ′相尺寸和热影响区与外延生长区内是否出现再结晶判断热处理方法效果。本发明通过向增材修复单晶镍基高温合金输入适当热能使γ′相溶解、重新析出、并且在随后的时效过程中长大,从而获得尺寸分布均匀且形状规则的γ′相,达到改善合金组织,优化合金性能的目的。

一种镍基高温合金脱氧的方法.pdf

本发明公开了一种镍基高温合金脱氧的方法,该方法包括:精选冶炼原材料;采用ZG‑0.025型真空感应熔炼炉熔炼Inconel690合金铸锭,其工艺参数为:抽真空至0.01Pa,10~15kW:10~20min;20~25kW直到熔化;真空度≤0.1Pa,精炼10min,电磁搅拌;真空下降低功率至5kW冷冻放气,再升温,反复2‑3次;高真空充入高纯氩气,调整温度,加入脱氧元素稀土镧和镁,电磁搅拌后加入微合金化元素硅、铝、钛、铌和钼及易挥发元素锰,电磁搅拌;降低功率,浇注,冷却取出铸锭,切除冒口。本发明得到的铸