一种大方坯中碳高铝钢铸坯及其制备方法与零配件.pdf

一吃****继勇

亲,该文档总共18页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种大方坯中碳高铝钢铸坯及其制备方法与零配件.pdf

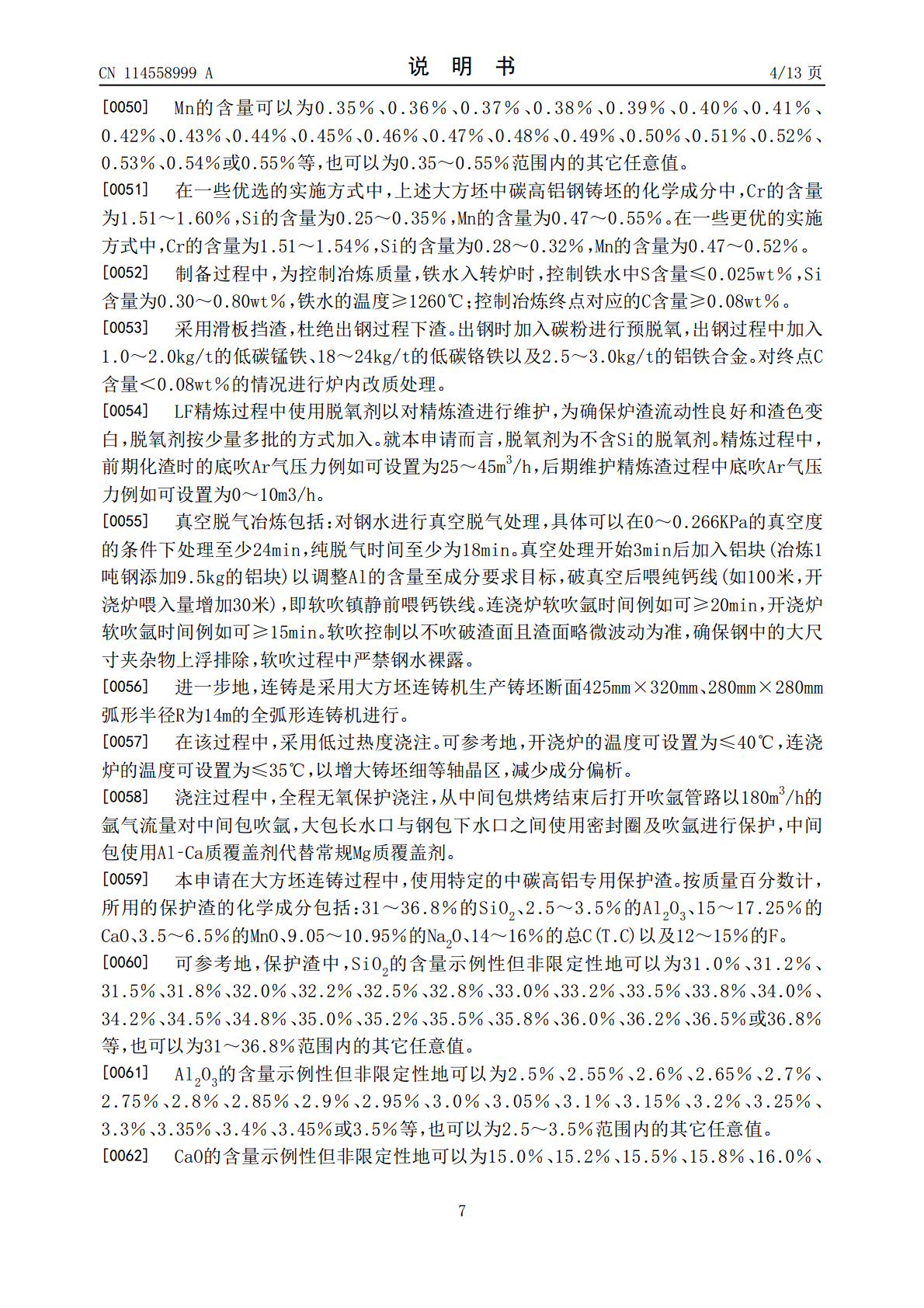

本发明公开了一种大方坯中碳高铝钢铸坯及其制备方法与零配件,属于炼钢技术领域。上述制备方法主要包括:将铁水入转炉冶炼,随后进行钢包精炼炉精炼、真空循环脱气以及大方坯连铸;连铸过程中使用的保护渣的化学成分包括:31~36.8%的SiO

一种中碳高铝钢的方坯连铸生产方法.pdf

本发明公开了一种中碳高铝钢的方坯连铸生产方法,涉及钢铁生产技术领域,采用电炉冶炼—LF炉精炼—VD真空—连铸生产中碳高铝钢,控制电炉出钢碳含量控制钢水氧化性,采用合适出钢合金化顺序减少钢水氧化,采用LF炉和VD炉进行钢水精炼,通过连铸的保护浇注、耐材组分控制及保护渣理化性能减少钢水中铝的氧化,控制结晶器传热和二冷冷却生产合格的连铸坯。

大方坯齿轮钢铸坯的连铸生产方法.pdf

本发明涉及一种大方坯齿轮钢铸坯的连铸生产方法,适用于360mm×450mm断面大方坯齿轮钢铸坯,属于大方坯齿轮钢生产技术领域。本发明在结晶器电磁搅拌的基础上,在二冷区与凝固末端之间增设了电磁搅拌装备,并且对两者的安装位置和工作参数作了合理设计,再结合控制浇注钢液过热度、浇注速度、冷却参数等,提升了大方坯齿轮钢连铸坯的致密性及均质性,此外,通过对管式结晶器的圆角参数设计,优化铸坯角部冷却,改善了铸坯角部缺陷控制。通过对冷却水路的改进,以保证传热均匀性,使得结晶器出口处铸坯坯壳厚度均匀。本发明可确保大方坯齿轮

一种低碳焊丝钢用连铸坯及其制备方法.pdf

本发明涉及一种低碳焊丝钢用连铸坯及其制备方法,其成分按重量百分比包括:碳0.07-0.12%,硅0.15-0.35%,锰1.50-1.70%,磷≤0.015%,硫≤0.008%,铬≤0.10%,镍≤0.15%,铜≤0.10%,钼0.30-0.40%,钛0.04-0.12%,硼0.002-0.006%,铝≤0.015%,其余为铁和不可避免的杂质;其制备方法,包括:先进电炉冶炼,然后于LF钢包炉外精炼,接着进行VD真空脱气,最后进行连铸即可;其中电炉出钢温度1650-1670℃,电炉出钢碳含量≤0.04%,出

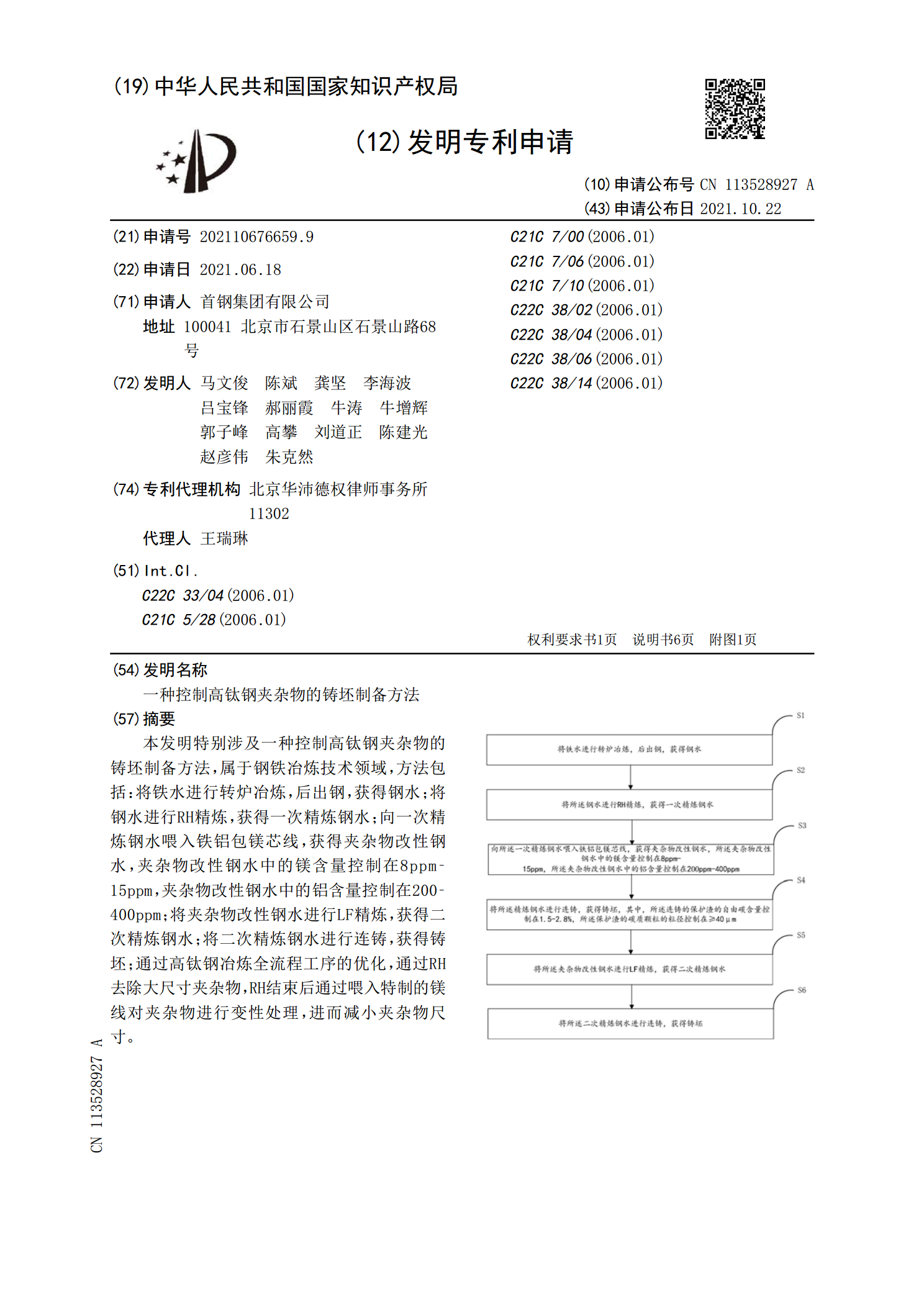

一种控制高钛钢夹杂物的铸坯制备方法.pdf

本发明特别涉及一种控制高钛钢夹杂物的铸坯制备方法,属于钢铁冶炼技术领域,方法包括:将铁水进行转炉冶炼,后出钢,获得钢水;将钢水进行RH精炼,获得一次精炼钢水;向一次精炼钢水喂入铁铝包镁芯线,获得夹杂物改性钢水,夹杂物改性钢水中的镁含量控制在8ppm‑15ppm,夹杂物改性钢水中的铝含量控制在200‑400ppm;将夹杂物改性钢水进行LF精炼,获得二次精炼钢水;将二次精炼钢水进行连铸,获得铸坯;通过高钛钢冶炼全流程工序的优化,通过RH去除大尺寸夹杂物,RH结束后通过喂入特制的镁线对夹杂物进行变性处理,进而减