一种晶棒拉制方法.pdf

一吃****永贺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种晶棒拉制方法.pdf

本发明提供一种晶棒拉制方法,包括如下步骤:化料步骤:在单晶炉内通入氩气,并开启干泵,对所述单晶炉内的原料进行熔炼,得到熔融液;降温步骤:降低所述熔融液的温度,得到降温后的熔融液;拉晶步骤:对降温后的所述熔融液中进行拉制,得到晶棒;其中,从所述化料步骤进入所述降温步骤时,伴随着温度的降低,还降低氩气的流量、降低炉压。本发明实施例的晶棒拉制方法在降温阶段通过降低氩气流量和降低炉压可以有效的减少熔融液中的杂质,使熔融液中的氧尽可能的析出,以在引晶前进一步降低熔融液中的氧含量,进一步提高了晶棒的成晶率。

超重掺As的晶棒拉制方法.pdf

本发明公开了一种超重掺As的晶棒拉制方法,其特征在于,拉晶时,保持炉筒内压力为55~80Torr。本发明通过选择合适的拉晶工艺的参数,在保持长晶速度符合要求的情况下,降低As的挥发速率,减少As的挥发损失,提高晶棒中的As掺杂浓度,生产的晶棒电阻率最低可达到0.00178欧姆·厘米。引晶过程,选择合适的石英坩埚的转速,可以改善熔汤内的热对称性,并使得熔汤温度更容易平衡,从而缩短引晶过程到实现等径生长的过程时间,也可减少As的挥发损失,提高晶棒中的As的掺杂浓度。电阻率小于0.0022欧姆·厘米部分晶棒良率

硼和轻掺磷的补掺方法及晶棒合并拉制、转晶向拉制方法.pdf

一种硼和轻掺磷的补掺方法,包括以下步骤,根据A段晶棒电阻率计算首次投掺量,并以相同的方式计算B段晶棒需求的补掺量;首次投掺量在投料时熔于坩埚,补掺量留做备用,用于在补掺时使用;在完成A晶棒拉制后,手动引晶一定直径及长度,在向下给定一定拉速进行放肩;在放肩至一定直径后,以一定拉速引上至副室冷却一定时间后取出;通过副室操作取出,并把所需的补掺量放至肩上,再放入炉内与肩部一起熔化于坩埚内。本发明通过上述方法在晶棒合并拉制及转晶向拉制时,对硼和轻掺磷进行补掺,可保证拉制出的晶棒电阻率匹配、合格,从而降低产品不良率

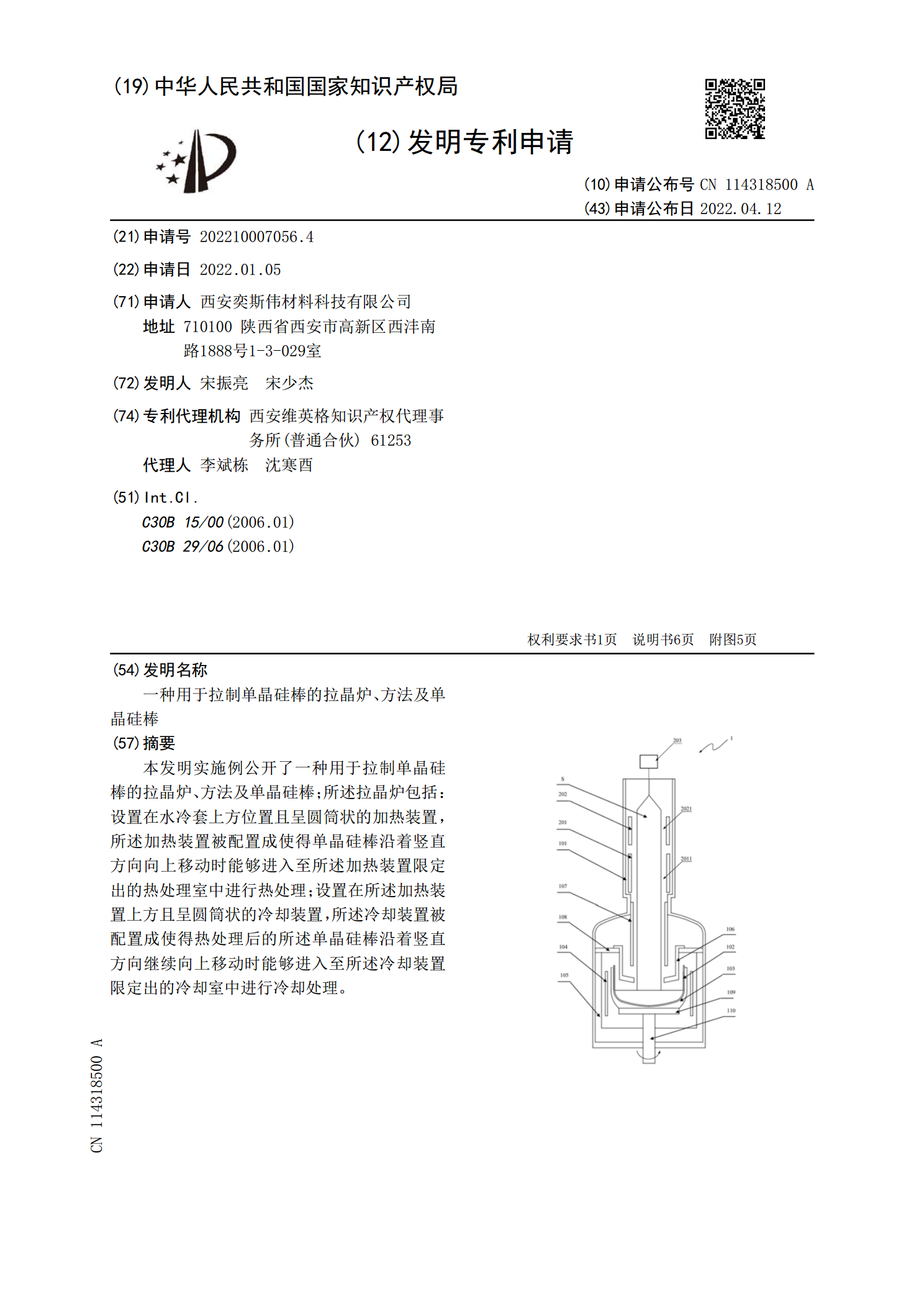

一种用于拉制单晶硅棒的拉晶炉、方法及单晶硅棒.pdf

本发明实施例公开了一种用于拉制单晶硅棒的拉晶炉、方法及单晶硅棒;所述拉晶炉包括:设置在水冷套上方位置且呈圆筒状的加热装置,所述加热装置被配置成使得单晶硅棒沿着竖直方向向上移动时能够进入至所述加热装置限定出的热处理室中进行热处理;设置在所述加热装置上方且呈圆筒状的冷却装置,所述冷却装置被配置成使得热处理后的所述单晶硅棒沿着竖直方向继续向上移动时能够进入至所述冷却装置限定出的冷却室中进行冷却处理。

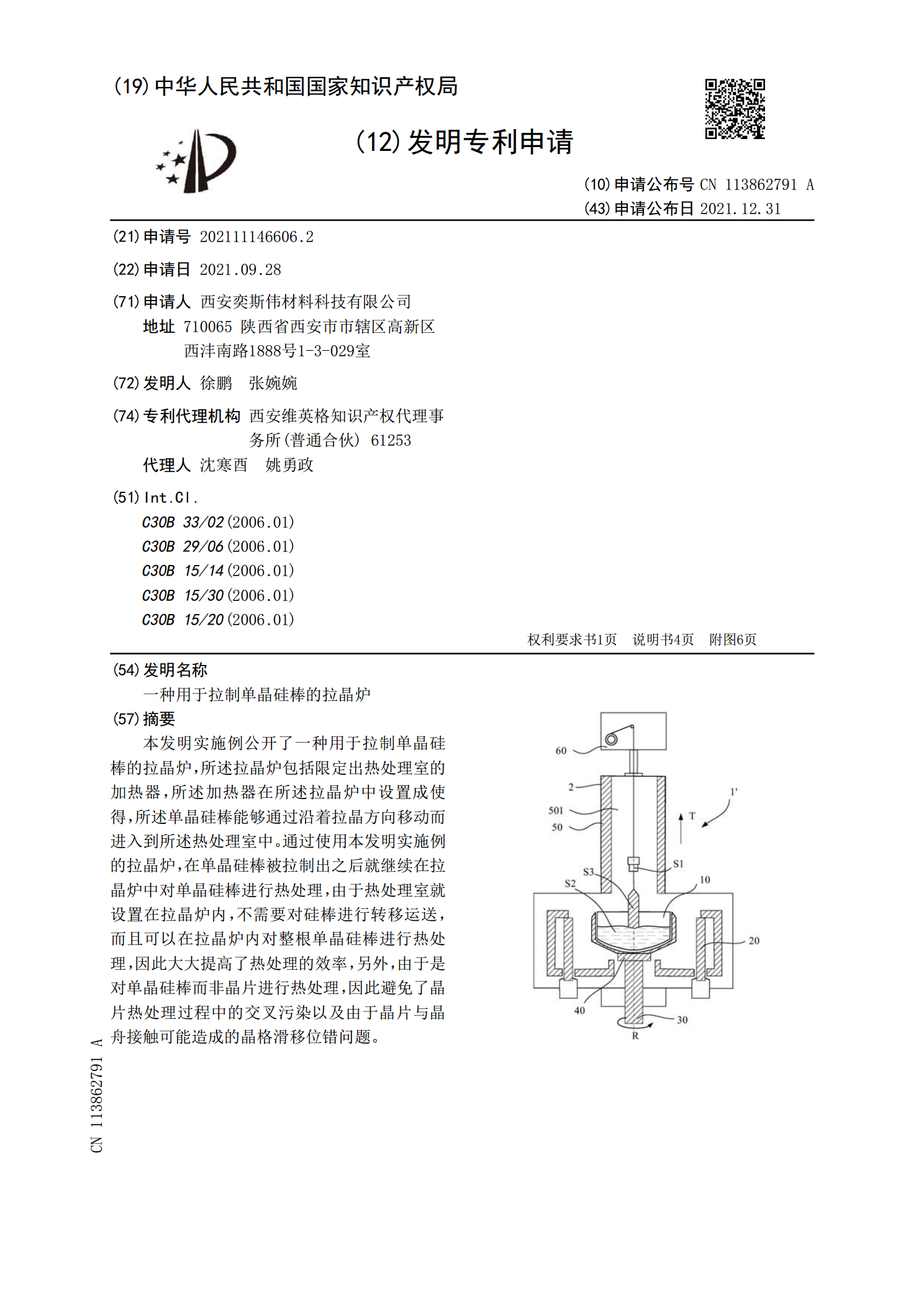

一种用于拉制单晶硅棒的拉晶炉.pdf

本发明实施例公开了一种用于拉制单晶硅棒的拉晶炉,所述拉晶炉包括限定出热处理室的加热器,所述加热器在所述拉晶炉中设置成使得,所述单晶硅棒能够通过沿着拉晶方向移动而进入到所述热处理室中。通过使用本发明实施例的拉晶炉,在单晶硅棒被拉制出之后就继续在拉晶炉中对单晶硅棒进行热处理,由于热处理室就设置在拉晶炉内,不需要对硅棒进行转移运送,而且可以在拉晶炉内对整根单晶硅棒进行热处理,因此大大提高了热处理的效率,另外,由于是对单晶硅棒而非晶片进行热处理,因此避免了晶片热处理过程中的交叉污染以及由于晶片与晶舟接触可能造成的