一种双层高强保温的耐火浇注料及其制备方法.pdf

一只****ua

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种双层高强保温的耐火浇注料及其制备方法.pdf

本发明涉及一种双层高强保温的耐火浇注料及其制备方法,所述耐火浇注料包括内层浇注料和外层浇注料,所述内层浇注料的制备原料包括第一骨料和掺混料,所述第一骨料包括硅铝骨料和陶制增强颗粒;所述外层浇注料的制备原料包括第二骨料和掺混料,所述第二骨料包括硅铝骨料和复合微囊颗粒;所述硅铝骨料包括高铝骨料、碳化硅、氧化铝细粉、硅微粉和白刚玉粉;所述掺混料包括金属硅粉、球状沥青、水泥、防爆剂和分散剂。

一种高强耐火浇注料及其制备方法.pdf

本发明公开了一种高强耐火浇注料及其制备方法,以重量份计,所述耐火浇注料包括耐火骨料50?70份、粉料20?40份和1?10份结合剂;其中,所述耐火浇注料还包括减水剂,并且减水剂的添加量是耐火骨料、粉料和结合剂重量总和的0.1?0.5wt%。本发明提出的一种高强耐火浇注料及其制备方法,通过引入聚乙烯醇改性聚氨酯作为减水剂,从而获得了一种流动性好、强度高的耐火浇注料。

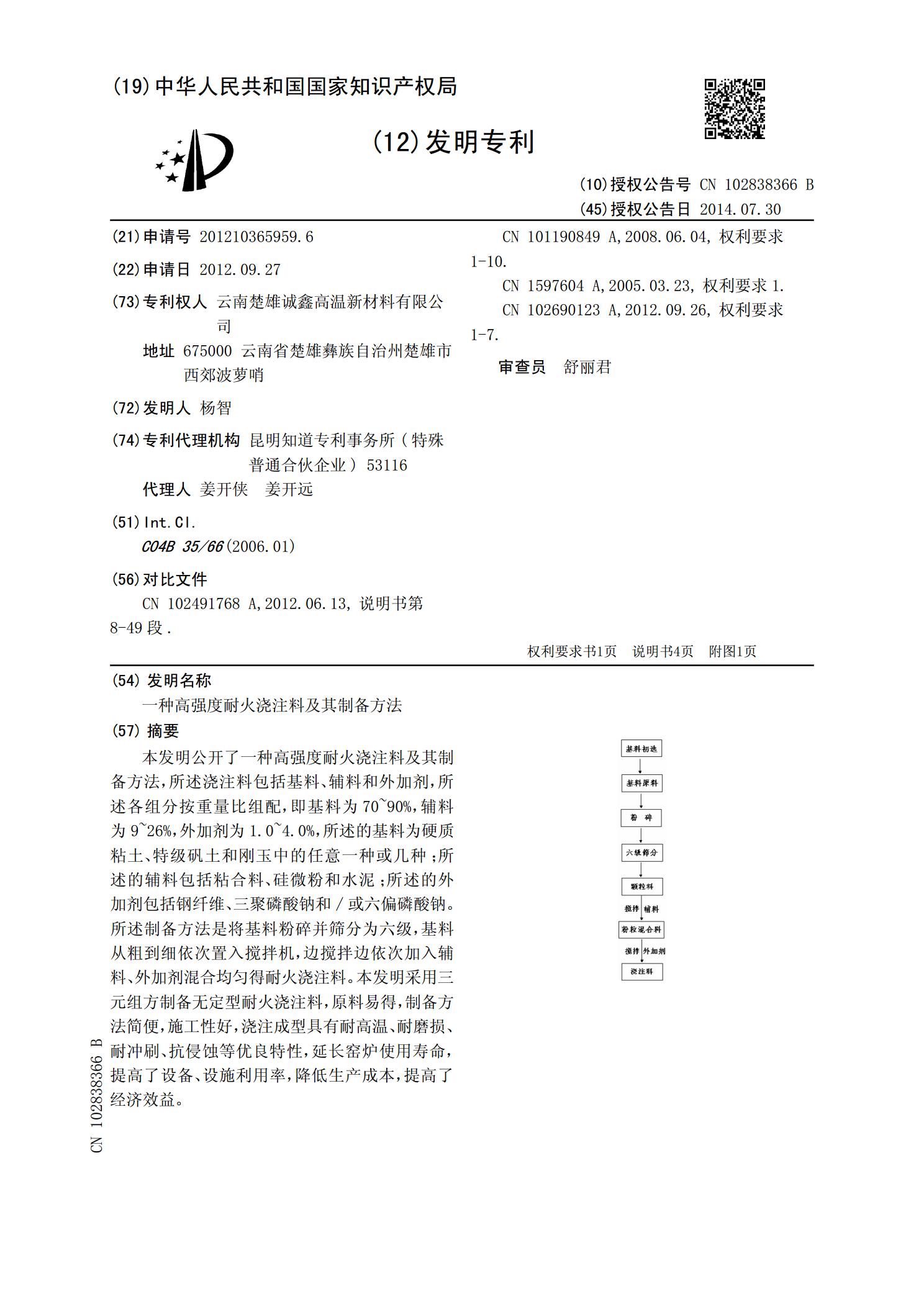

一种高强度耐火浇注料及其制备方法.pdf

本发明公开了一种高强度耐火浇注料及其制备方法,所述浇注料包括基料、辅料和外加剂,所述各组分按重量比组配,即基料为70~90%,辅料为9~26%,外加剂为1.0~4.0%,所述的基料为硬质粘土、特级矾土和刚玉中的任意一种或几种;所述的辅料包括粘合料、硅微粉和水泥;所述的外加剂包括钢纤维、三聚磷酸钠和/或六偏磷酸钠。所述制备方法是将基料粉碎并筛分为六级,基料从粗到细依次置入搅拌机,边搅拌边依次加入辅料、外加剂混合均匀得耐火浇注料。本发明采用三元组方制备无定型耐火浇注料,原料易得,制备方法简便,施工性好,浇注成

一种保温耐火浇注料及其制备方法、浇筑方法、应用.pdf

本发明涉及保温耐火浇注料技术领域,具体涉及一种保温耐火浇注料及其制备方法、浇筑方法、应用。按质量百分数计,所述浇注料的原料包括1.7~2.6%的第一组分和97.4~98.3%的第二组分;其中,所述第一组分包括胶结剂35~40%、黏土粉13~20%、轻质骨料40~50%,所述第二组分为水。本发明的这种耐火浇筑料虽然容重较轻,但体积稳定、强度高、结构气密较好,结构重量较其他浇注料减轻40~60%。同时,本发明的这种耐火浇筑料具有很好的保温隔热效果,使用温度高,可直接接触火焰作工作衬使用,实现高温节能,可快速烘

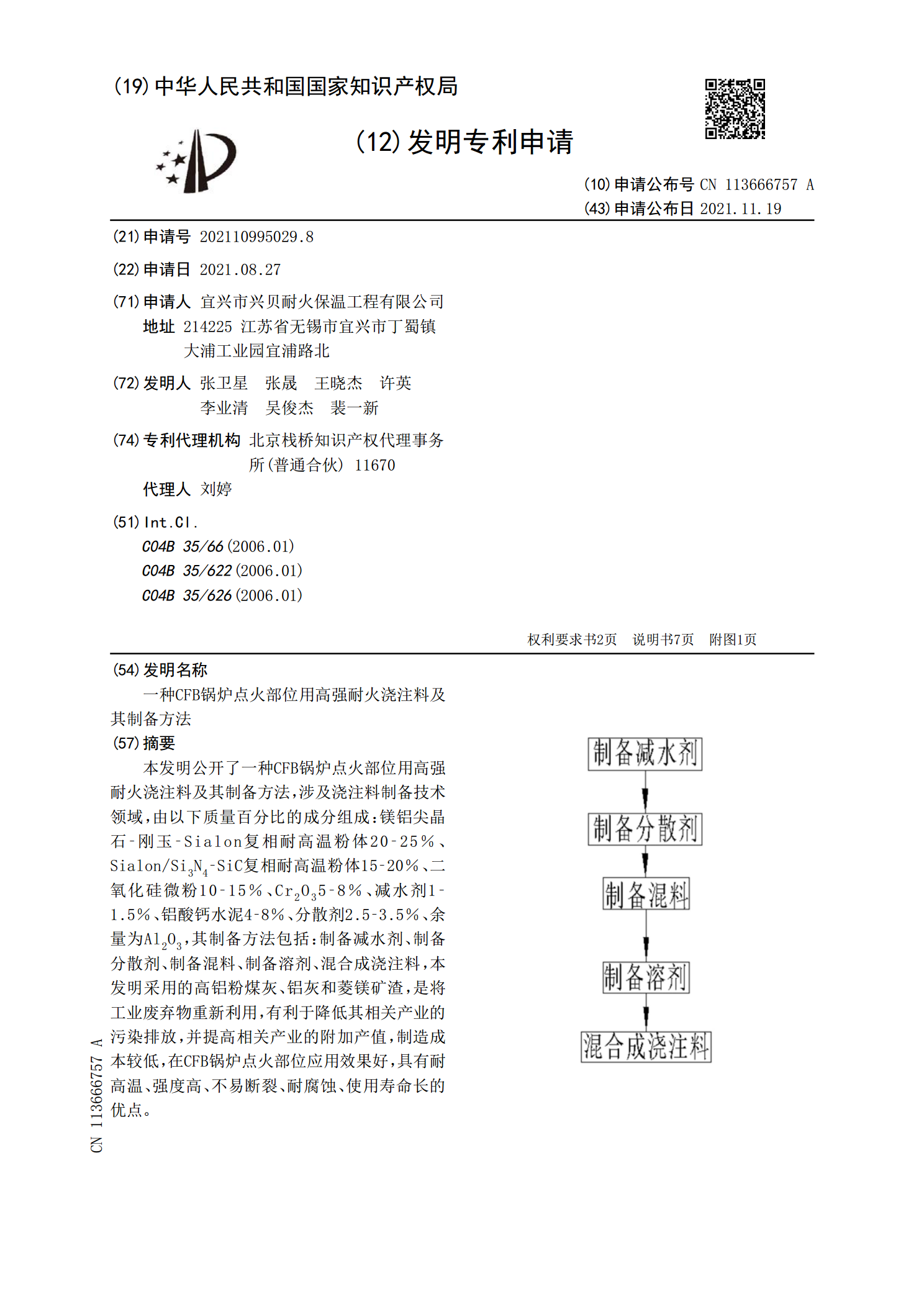

一种CFB锅炉点火部位用高强耐火浇注料及其制备方法.pdf

本发明公开了一种CFB锅炉点火部位用高强耐火浇注料及其制备方法,涉及浇注料制备技术领域,由以下质量百分比的成分组成:镁铝尖晶石‑刚玉‑Sialon复相耐高温粉体20‑25%、Sialon/Si