一种合金铸件的同步加热铸造方法和合金铸件.pdf

是你****优呀

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种合金铸件的同步加热铸造方法和合金铸件.pdf

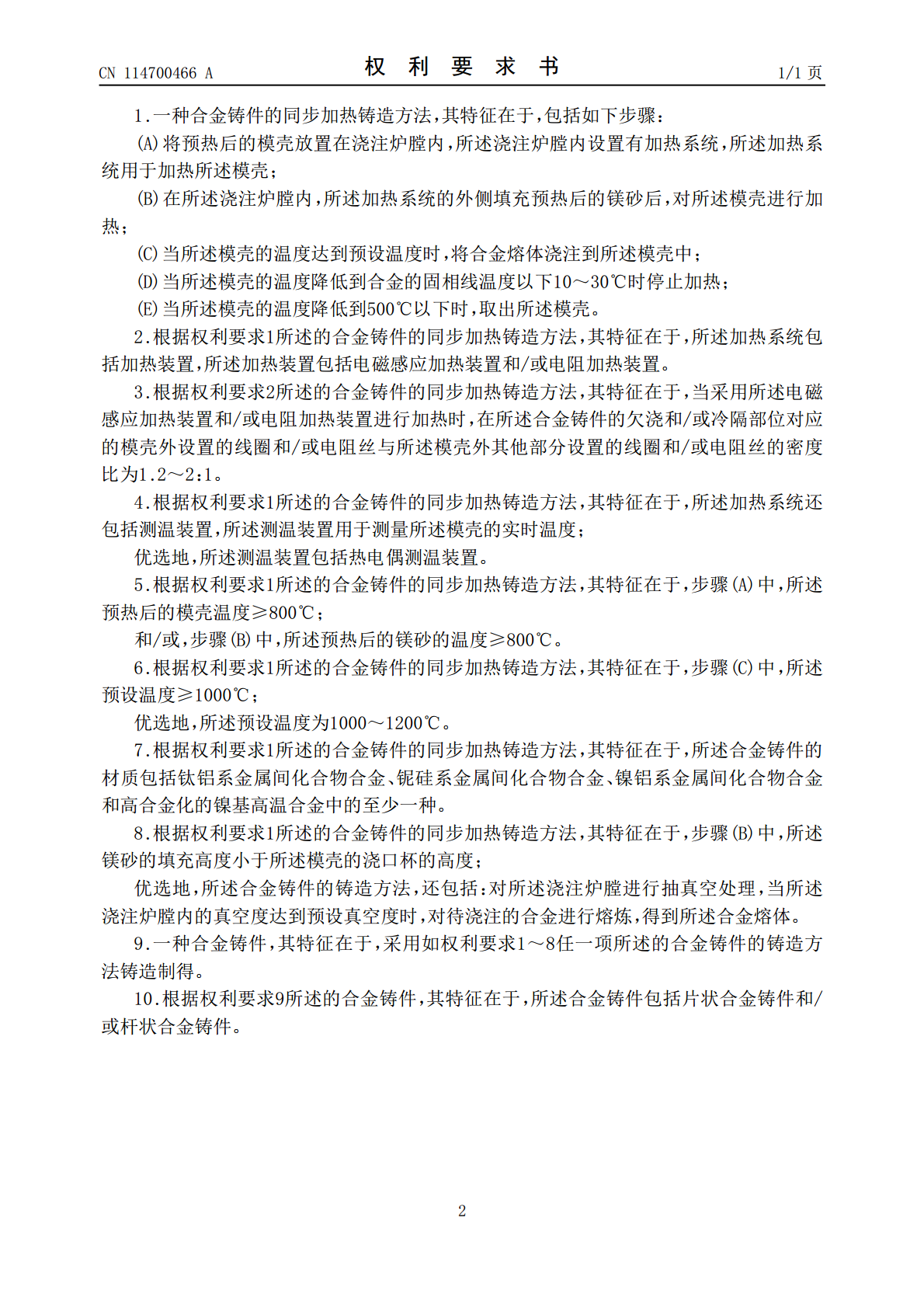

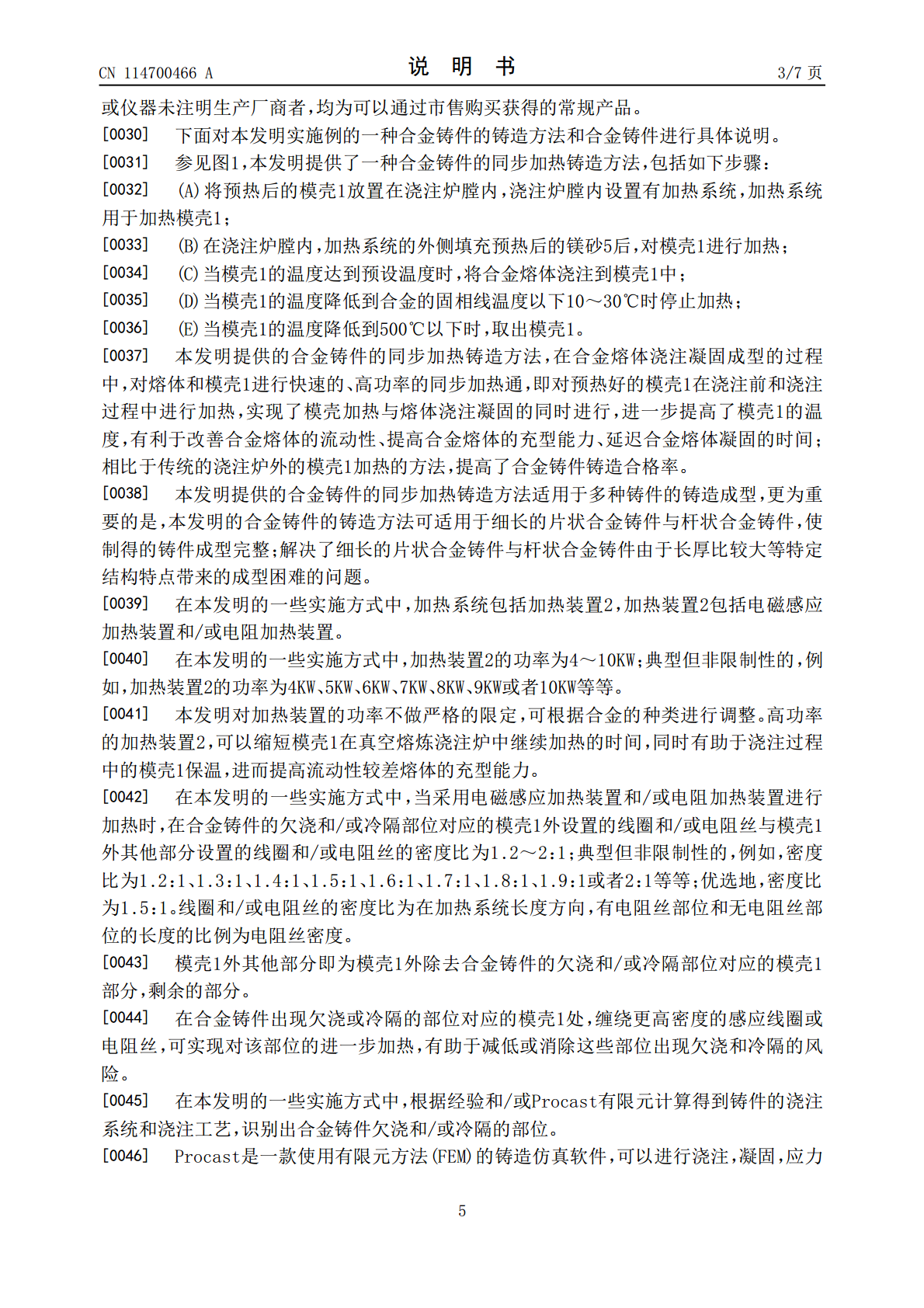

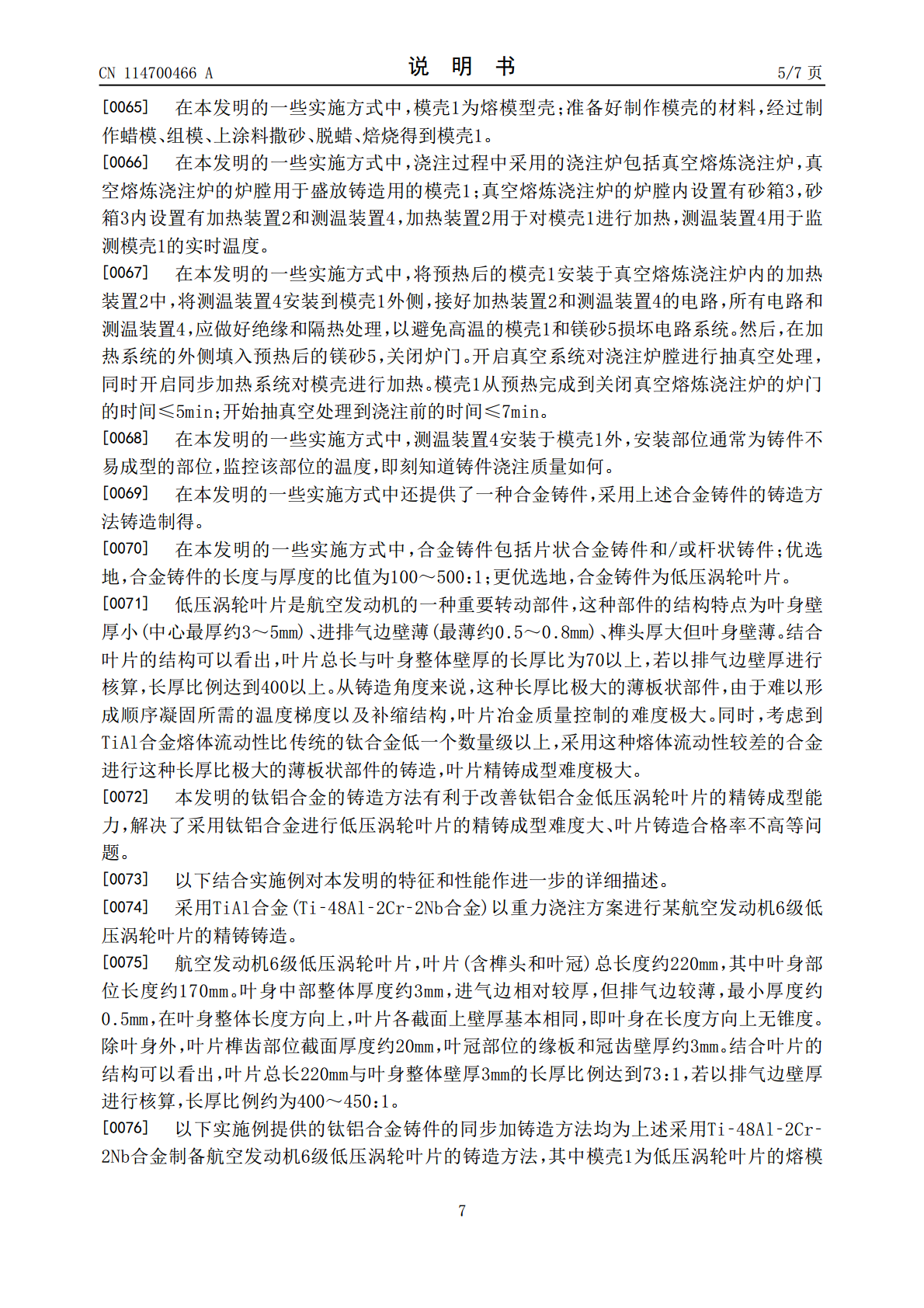

本发明涉及铸造技术领域,尤其是涉及一种合金铸件的同步加热铸造方法和合金铸件。本发明的铸造方法,包括如下步骤:(A)将预热后的模壳放置在浇注炉膛内,所述浇注炉膛内设置有加热系统,所述加热系统用于加热所述模壳;(B)在所述浇注炉膛内,所述加热系统的外侧填充预热后的镁砂后,对所述模壳进行加热;(C)当所述模壳的温度达到预设温度时,将合金熔体浇注到所述模壳中;(D)当所述模壳的温度降低到合金的固相线温度以下10~30℃时停止加热;(E)当所述模壳的温度降低到500℃以下,取出所述模壳。所述方法实现了模壳加热与熔体

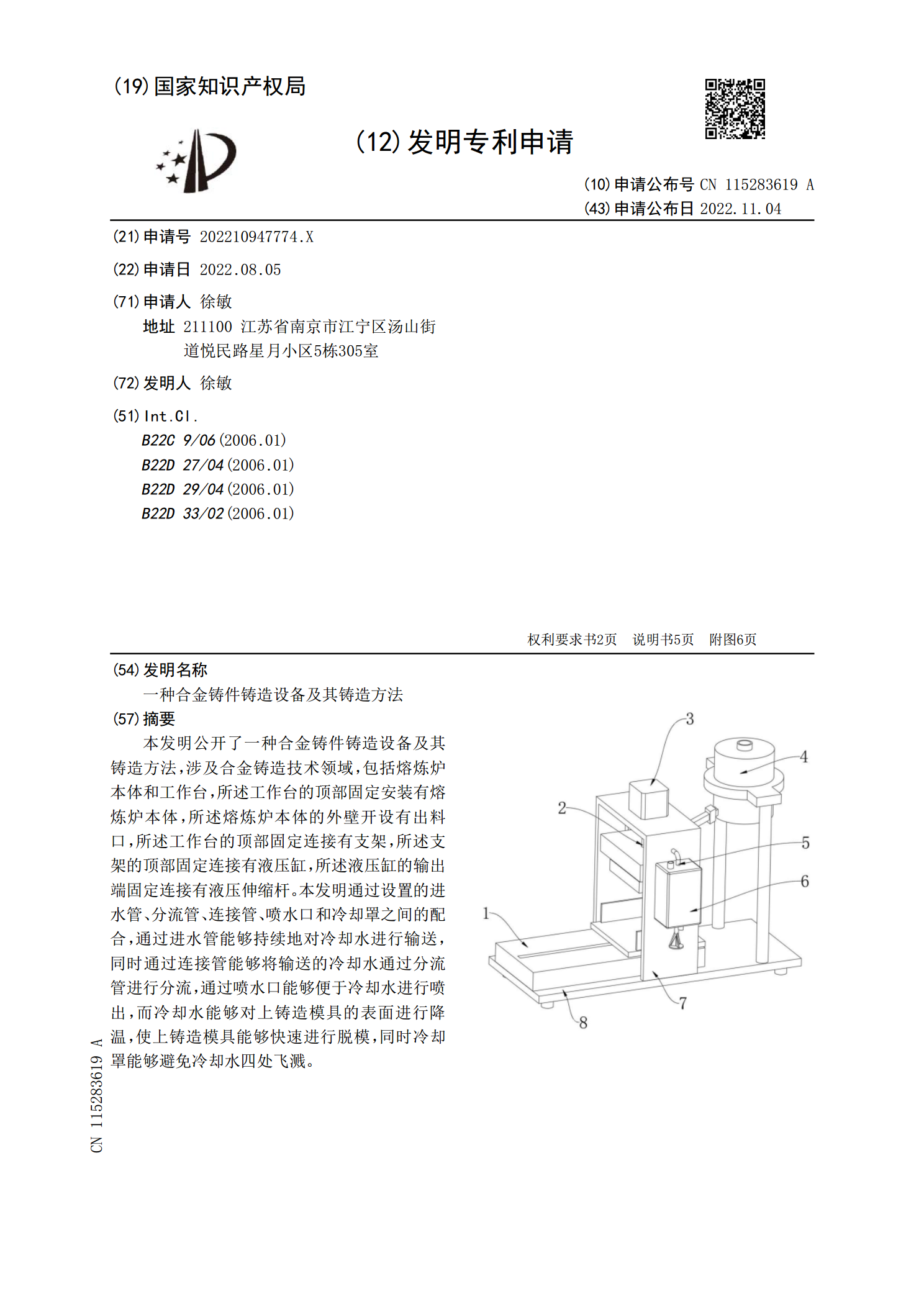

一种合金铸件铸造设备及其铸造方法.pdf

本发明公开了一种合金铸件铸造设备及其铸造方法,涉及合金铸造技术领域,包括熔炼炉本体和工作台,所述工作台的顶部固定安装有熔炼炉本体,所述熔炼炉本体的外壁开设有出料口,所述工作台的顶部固定连接有支架,所述支架的顶部固定连接有液压缸,所述液压缸的输出端固定连接有液压伸缩杆。本发明通过设置的进水管、分流管、连接管、喷水口和冷却罩之间的配合,通过进水管能够持续地对冷却水进行输送,同时通过连接管能够将输送的冷却水通过分流管进行分流,通过喷水口能够便于冷却水进行喷出,而冷却水能够对上铸造模具的表面进行降温,使上铸造模具

薄壁铝合金铸件的铸造方法.pdf

本发明公开了一种薄壁铝合金铸件的铸造方法,涉及铝合金制造技术领域,该方法包括以下步骤:将铝合金各组分分别烘干;预热坩埚,将铝锭熔化,向铝液中加入其它组分进行熔炼;除渣后,在770-780℃进行精炼,保温3-8分钟,静置10-15分钟;然后扒渣、脱气,温度为730-740℃,除去浮渣后保温静置20-30分钟;浇注时挡渣,浇注温度720-750℃,充型压力差为50-80KPa,充型速度为250-280mm/s,随模冷却后,开模,得到铸件;对铸件进行固溶处理和时效处理,出炉空冷。本发解决了明现有形状复杂的薄壁铝

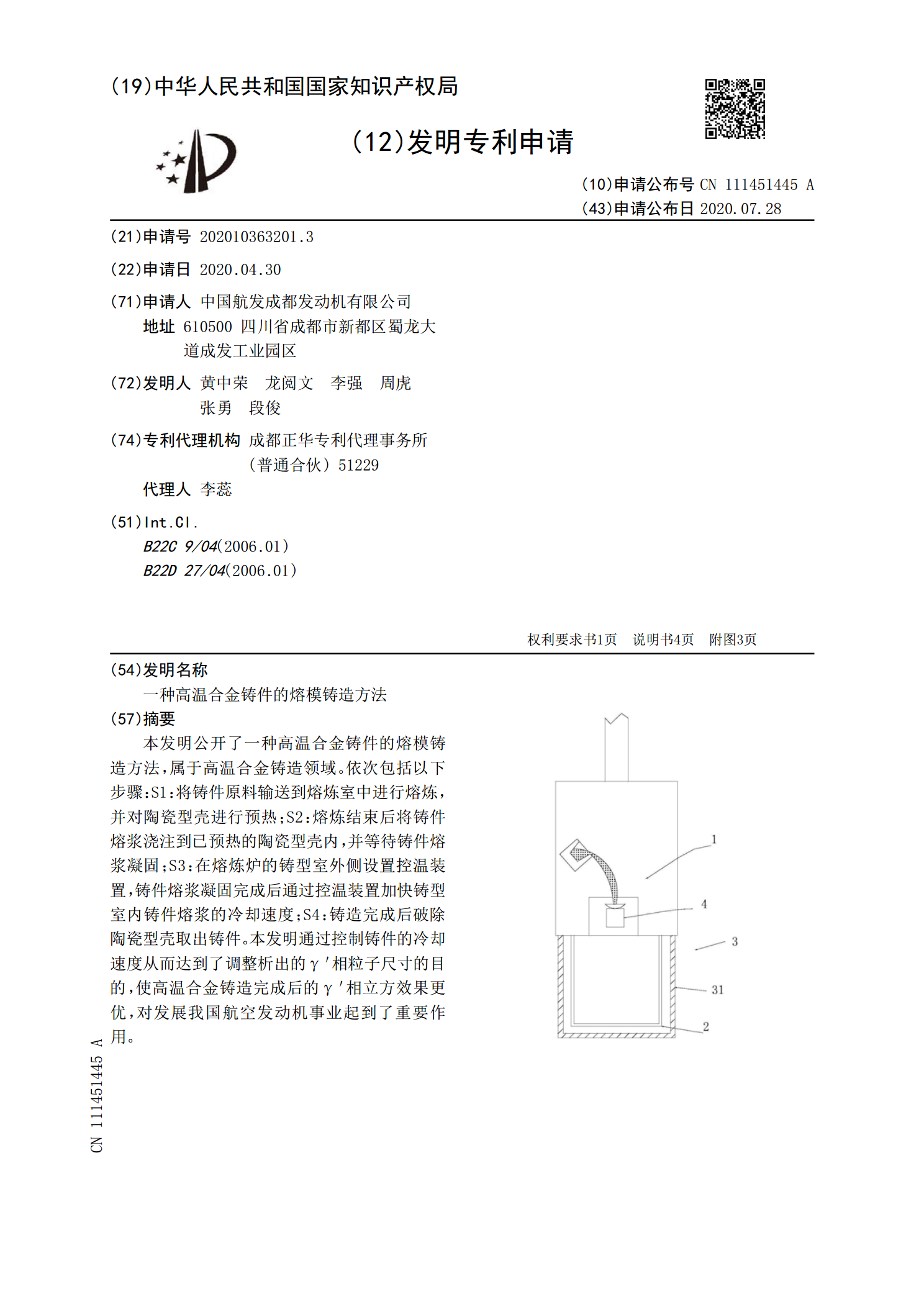

一种高温合金铸件的熔模铸造方法.pdf

本发明公开了一种高温合金铸件的熔模铸造方法,属于高温合金铸造领域。依次包括以下步骤:S1:将铸件原料输送到熔炼室中进行熔炼,并对陶瓷型壳进行预热;S2:熔炼结束后将铸件熔浆浇注到已预热的陶瓷型壳内,并等待铸件熔浆凝固;S3:在熔炼炉的铸型室外侧设置控温装置,铸件熔浆凝固完成后通过控温装置加快铸型室内铸件熔浆的冷却速度;S4:铸造完成后破除陶瓷型壳取出铸件。本发明通过控制铸件的冷却速度从而达到了调整析出的γ'相粒子尺寸的目的,使高温合金铸造完成后的γ'相立方效果更优,对发展我国航空发动机事业起到了重要作用。

一种薄壁壳体铝合金铸件的铸造方法.pdf

本发明涉及一种薄壁壳体铝合金铸件的铸造方法,该薄壁壳体铝合金铸件的铸造方法包括以下步骤:1)将铸型放置于上压力罐中,保温炉放置于下压力罐中,所述上压力罐与所述下压力罐均进行密封设置,所述铸型通过升液管与所述保温炉中的金属液相连通;2)将所述上压力罐与所述下压力罐同时进行抽真空;3)将所述下压力罐加压,当所述金属液充满铸型的型腔时,停止加压;4)将所述上压力罐和所述下压力罐同时进行加压,并均加压至凝固结晶压力后保压;5)当所述铸型的型腔形成的铸件完全凝固后,所述上压力罐和所述下压力罐同时卸压至常压,即得薄壁