一种高强度高硬度的免时效高铍铜带材的制备方法.pdf

Jo****34

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高强度高硬度的免时效高铍铜带材的制备方法.pdf

本发明给出了一种高强度高硬度的免时效高铍铜带材的制备方法,包括:配料;先将电解铜、电解镍和电解钴进行熔炼后浇铸;将合金熔液进行半连续铸造;将铍铜合金锭在810~840℃下保温15~18小时后热轧;将铍铜带坯在570~590℃退火后冷却至40℃以下;对出炉后的铍铜带坯依次进行铣面和多次冷轧;将冷轧后的铍铜带坯中间退火后冷却至35℃以下;将冷却后的铍铜带坯进行多次冷轧和清洗;将清洗后的铍铜带坯进行固溶处理;将固溶处理后的铍铜带坯进行多次精轧后清洗;将清洗后的铍铜带坯进行连续炉时效处理后进行精整。本发明制备的铍

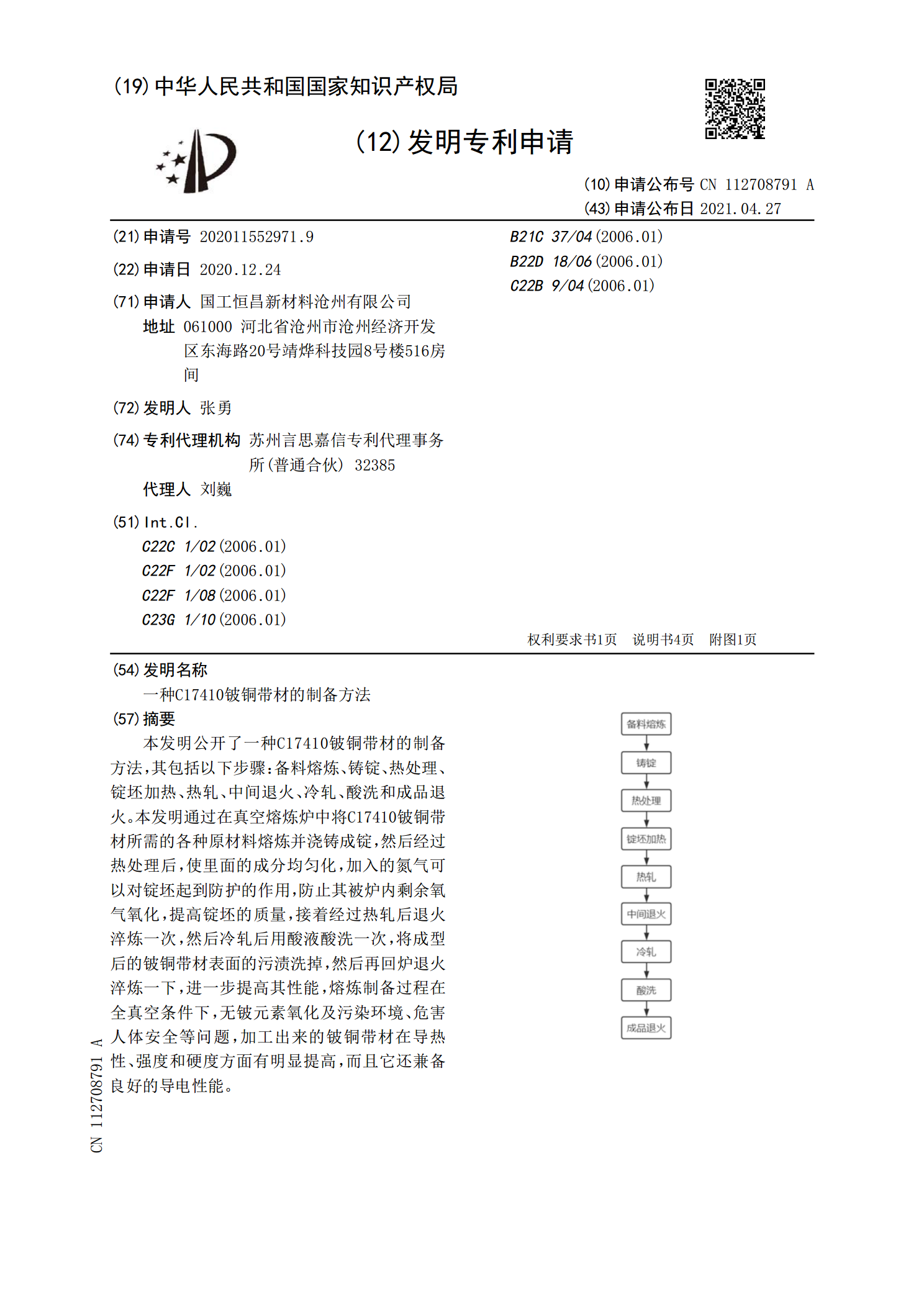

一种C17410铍铜带材的制备方法.pdf

本发明公开了一种C17410铍铜带材的制备方法,其包括以下步骤:备料熔炼、铸锭、热处理、锭坯加热、热轧、中间退火、冷轧、酸洗和成品退火。本发明通过在真空熔炼炉中将C17410铍铜带材所需的各种原材料熔炼并浇铸成锭,然后经过热处理后,使里面的成分均匀化,加入的氮气可以对锭坯起到防护的作用,防止其被炉内剩余氧气氧化,提高锭坯的质量,接着经过热轧后退火淬炼一次,然后冷轧后用酸液酸洗一次,将成型后的铍铜带材表面的污渍洗掉,然后再回炉退火淬炼一下,进一步提高其性能,熔炼制备过程在全真空条件下,无铍元素氧化及污染环境

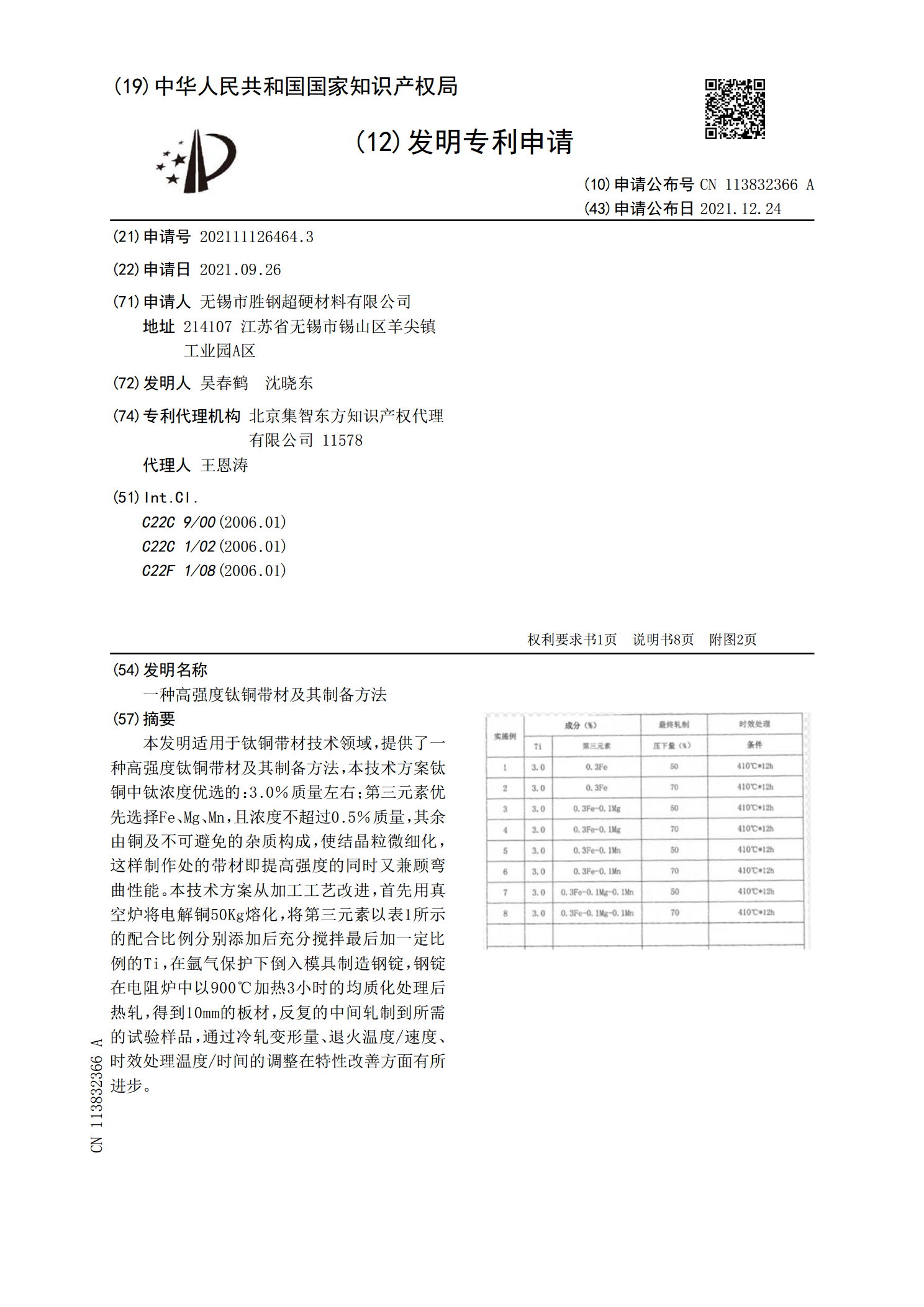

一种高强度钛铜带材及其制备方法.pdf

本发明适用于钛铜带材技术领域,提供了一种高强度钛铜带材及其制备方法,本技术方案钛铜中钛浓度优选的:3.0%质量左右;第三元素优先选择Fe、Mg、Mn,且浓度不超过0.5%质量,其余由铜及不可避免的杂质构成,使结晶粒微细化,这样制作处的带材即提高强度的同时又兼顾弯曲性能。本技术方案从加工工艺改进,首先用真空炉将电解铜50Kg熔化,将第三元素以表1所示的配合比例分别添加后充分搅拌最后加一定比例的Ti,在氩气保护下倒入模具制造钢锭,钢锭在电阻炉中以900℃加热3小时的均质化处理后热轧,得到10mm的板材,反复的

铜带材加工方法及一种铜带材.pdf

本发明属于铜带材加工技术领域的铜带材加工方法,本发明还涉及一种铜带材。所述的铜带材加工方法加工步骤为:将连续拉铸的带坯进行加热处理;采用冷轧工序将带坯制成坯料铜卷:对坯料铜卷进行铣削;对铣面后的坯料铜卷进行冷轧,将半成品铜卷通过降低轧机速度,再将开卷张力设定为4.0±0.5Kg/mm<base:Sup>2</base:Sup>,经过慢速轧制后,最后道次张力设定为11±0.5Kg/mm<base:Sup>2</base:Sup>,配合轧制加工轧辊的低表面粗糙度Ra≤0.25,本发明的铜带材加工方法,在保证铜

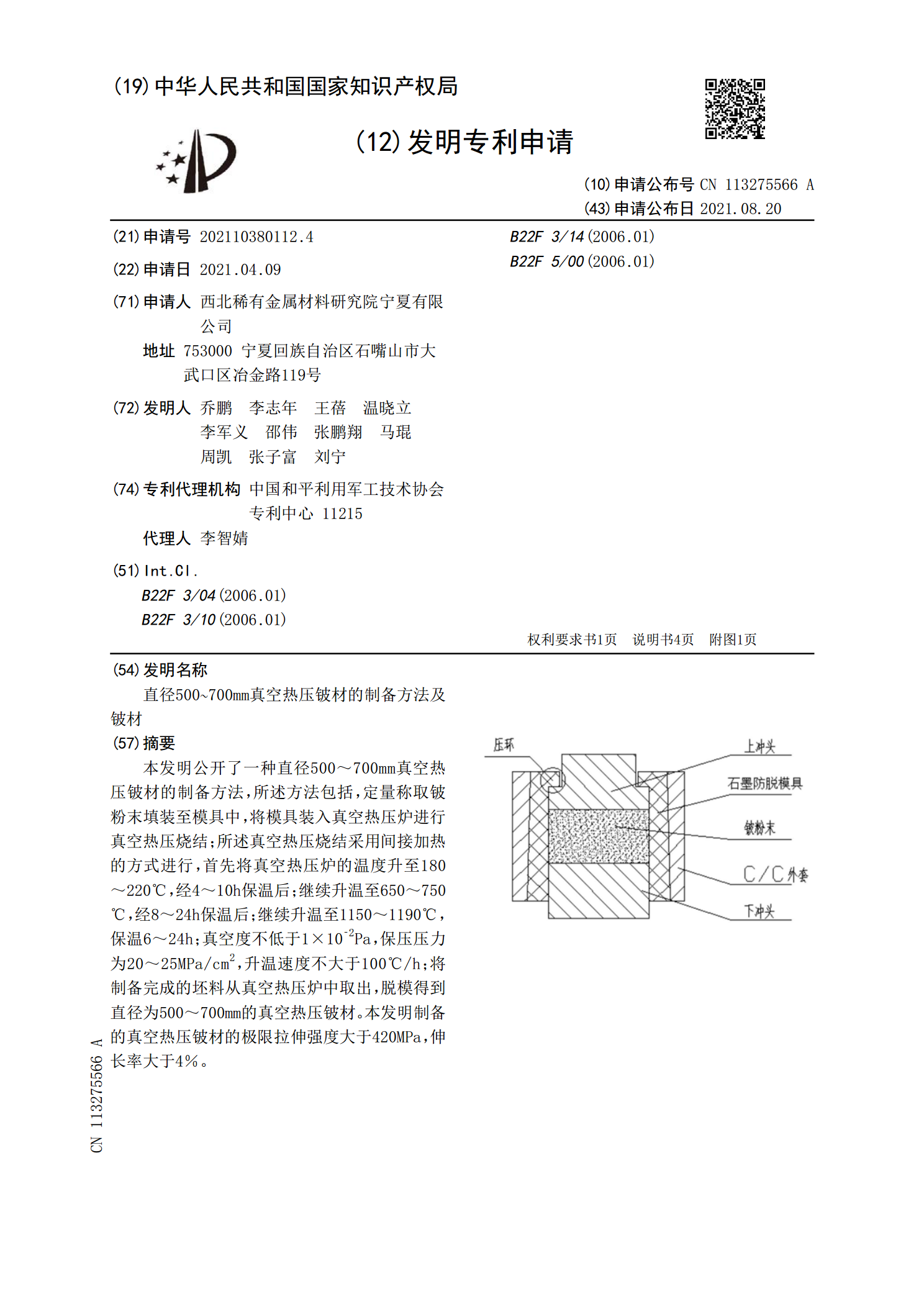

直径500~700mm真空热压铍材的制备方法及铍材.pdf

本发明公开了一种直径500~700mm真空热压铍材的制备方法,所述方法包括,定量称取铍粉末填装至模具中,将模具装入真空热压炉进行真空热压烧结;所述真空热压烧结采用间接加热的方式进行,首先将真空热压炉的温度升至180~220℃,经4~10h保温后;继续升温至650~750℃,经8~24h保温后;继续升温至1150~1190℃,保温6~24h;真空度不低于1×10