一种低铬铁素体不锈钢及其制造方法.pdf

靖烟****魔王

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种低铬铁素体不锈钢及其制造方法.pdf

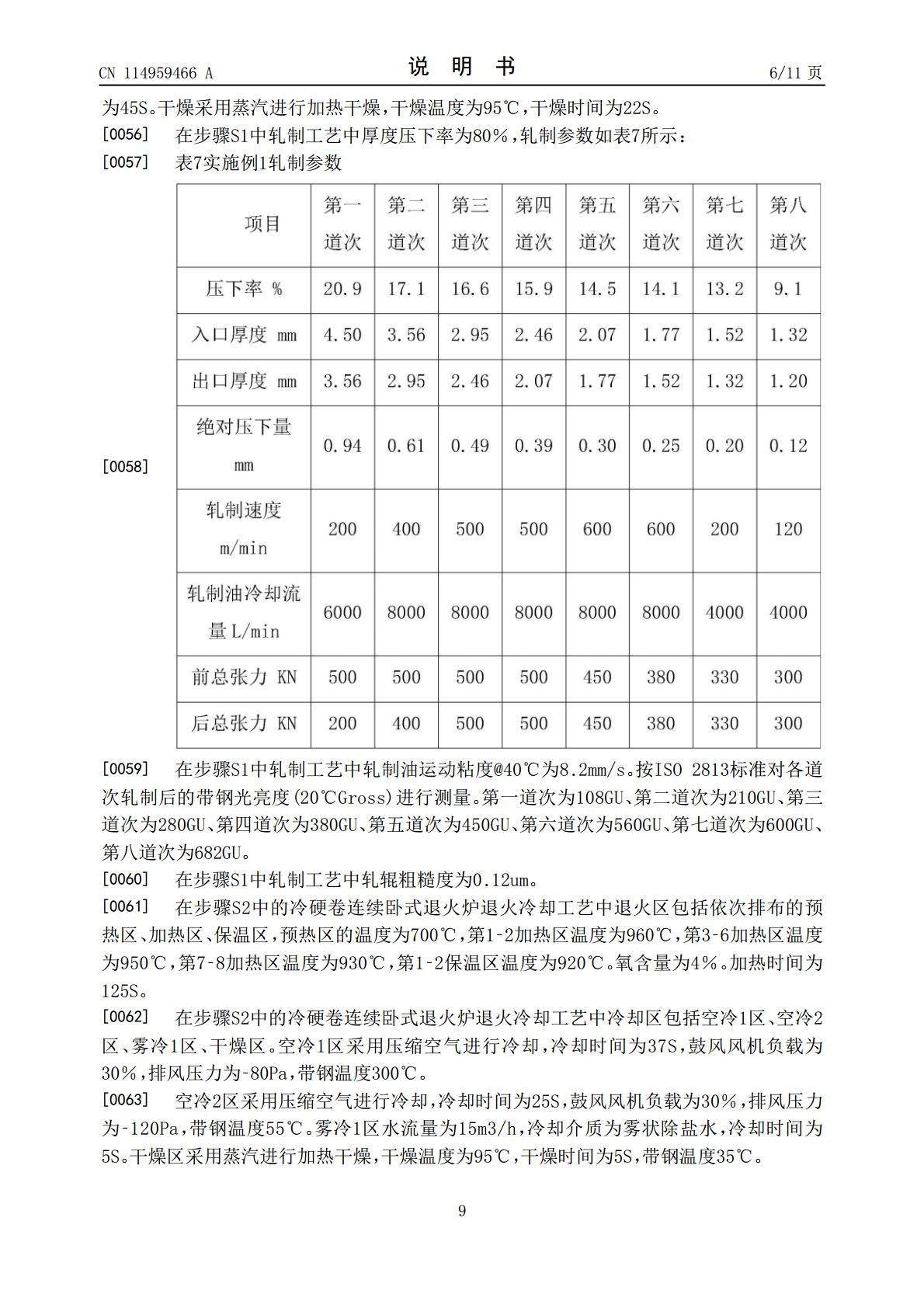

本发明提供了一种低铬铁素体不锈钢及其制造方法,所述低铬铁素体不锈钢按重量百分比包括以下组分:碳≤0.02%、硅≤0.50%、锰≤0.50%、磷≤0.035%、硫≤0.010%、铬11.00‑11.75%、氮≤0.03%、镍≤0.30%、钛≤0.12%,余量为铁,制备方法包括以下步骤:将钢坯进行热轧得到热轧卷,将热轧卷送入连续卧式退火炉中退火,之后进行除磷、酸洗、刷洗、干燥、轧制,得到冷硬卷;将冷硬卷送入连续卧式退火炉中退火,之后酸洗、拉伸矫直,得到所需不锈钢。本发明所述的低铬铁素体不锈钢的制造方法通过在连

一种中铬铁素体不锈钢及其制造方法.pdf

本发明涉及一种中铬铁素体不锈钢,其质量百分比化学成分为C:0.010-0.030%,S:≤0.010%%,P≤0.035%,Si:0.30-1.0%,Mn≤0.30%,Cr:16.0-18.0%,N:0.010-0.030%,Ti:0.1-0.3%,V:0-0.3%,Nb:0-0.3%,Ti%+Nb%+V%≥2×(C%+N%),Si%≥2×Mn%,其余为铁及不可避免的杂质。本发明的中铬铁素体不锈钢的制造方法,包括:电炉+AOD两步法冶炼,经浇铸→热轧→APH连续退火酸洗→冷轧→APC冷退酸洗,得到屈服强度

一种中高铬铁素体不锈钢冷板及其制造方法.pdf

本发明公开了一种中高铬铁素体不锈钢冷板的制造方法,包括:热轧钢卷在不进行退火的条件下直接进行酸洗以去除其表面氧化皮;将酸洗后的热轧钢卷冷轧至目标厚度,然后进行退火和酸洗处理。采用本发明的制造方法获得的中高铬铁素体不锈钢冷板具有良好的组织和优异的性能。

一种中铬铁素体不锈钢制造方法.pdf

本发明提供了一种中铬铁素体不锈钢制造方法,包括冶炼→连铸→热轧→卷取→酸洗→冷轧→冷卷退火→酸洗工序,所述热轧工序中,热轧黑皮卷以860-1000℃的终轧温度进行热轧,以750-850℃温度进行卷取;卷取后热卷直接进保温坑保温,进保温坑热卷温度大于750℃,钢卷缓冷冷却速度小于20℃/h,当钢卷温度低于200℃后出坑,空冷至室温;热轧黑皮卷直接在连续酸洗线上进行酸洗,去除表面氧化皮;酸洗后钢卷进行冷轧;冷轧带钢再结晶连续退火;酸洗去除表面氧化铁皮,同时对带钢进行钝化处理。本发明免去了热卷罩式炉退火工序,工

一种低铬铁素体不锈钢连续轧制的方法.pdf

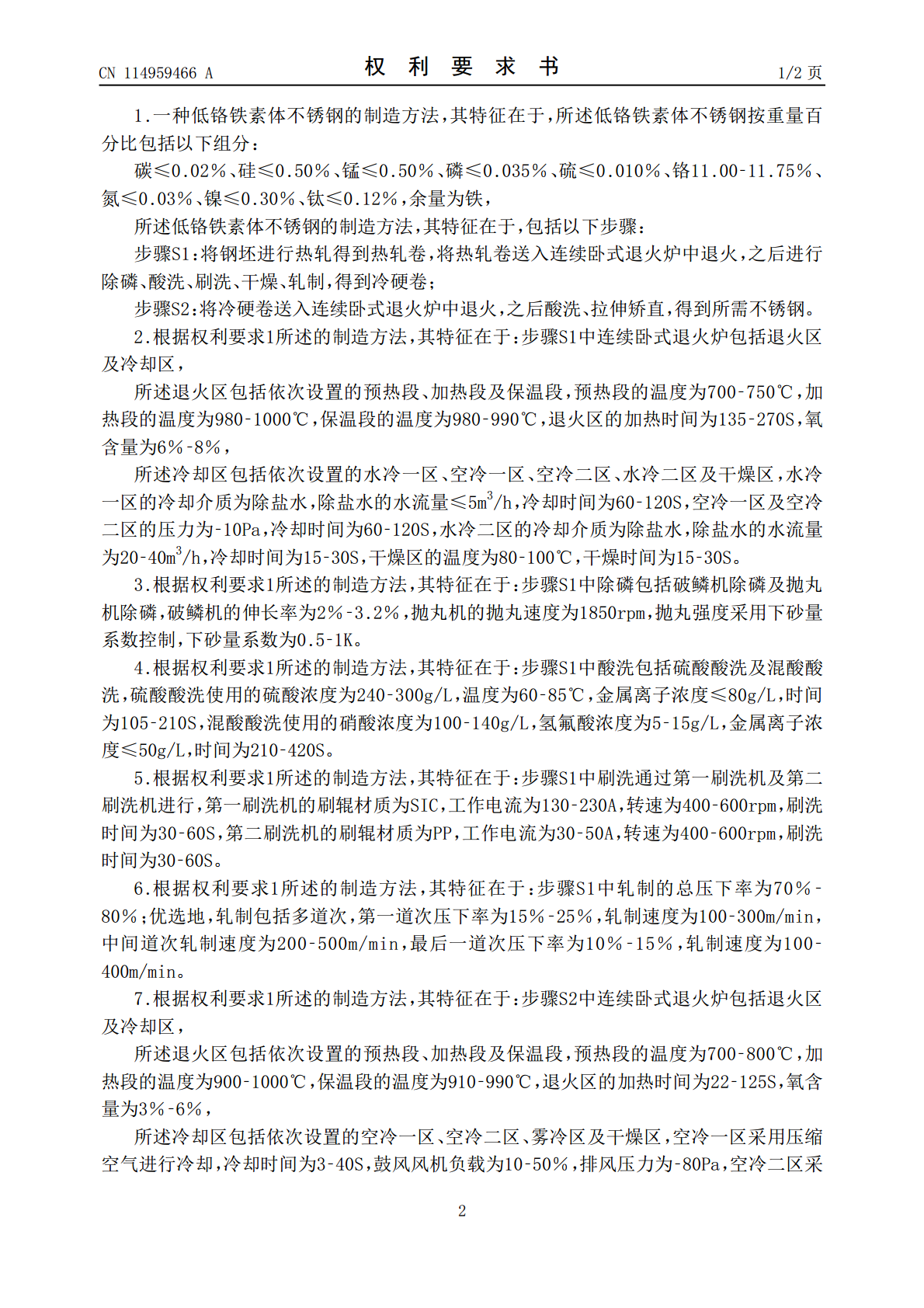

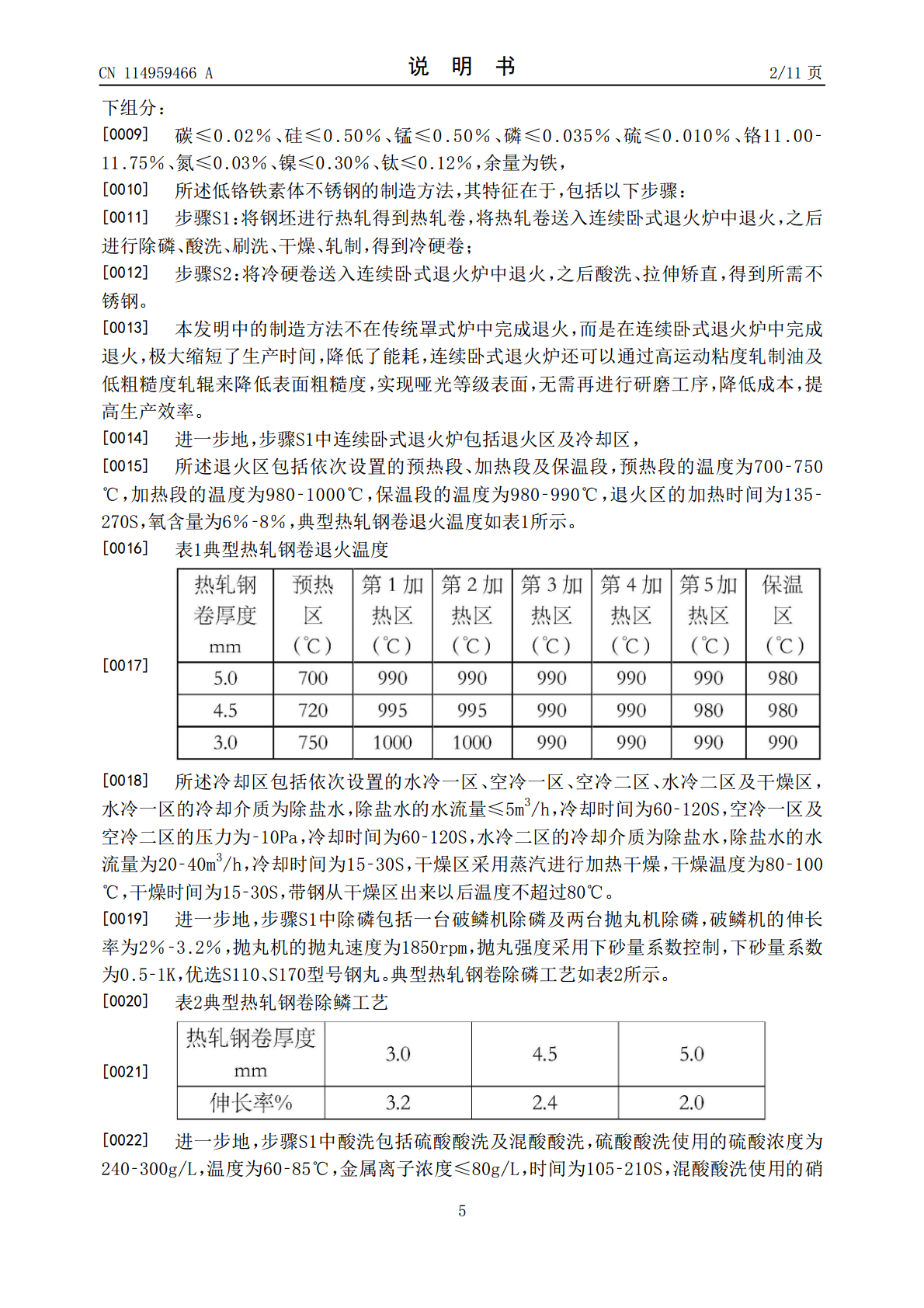

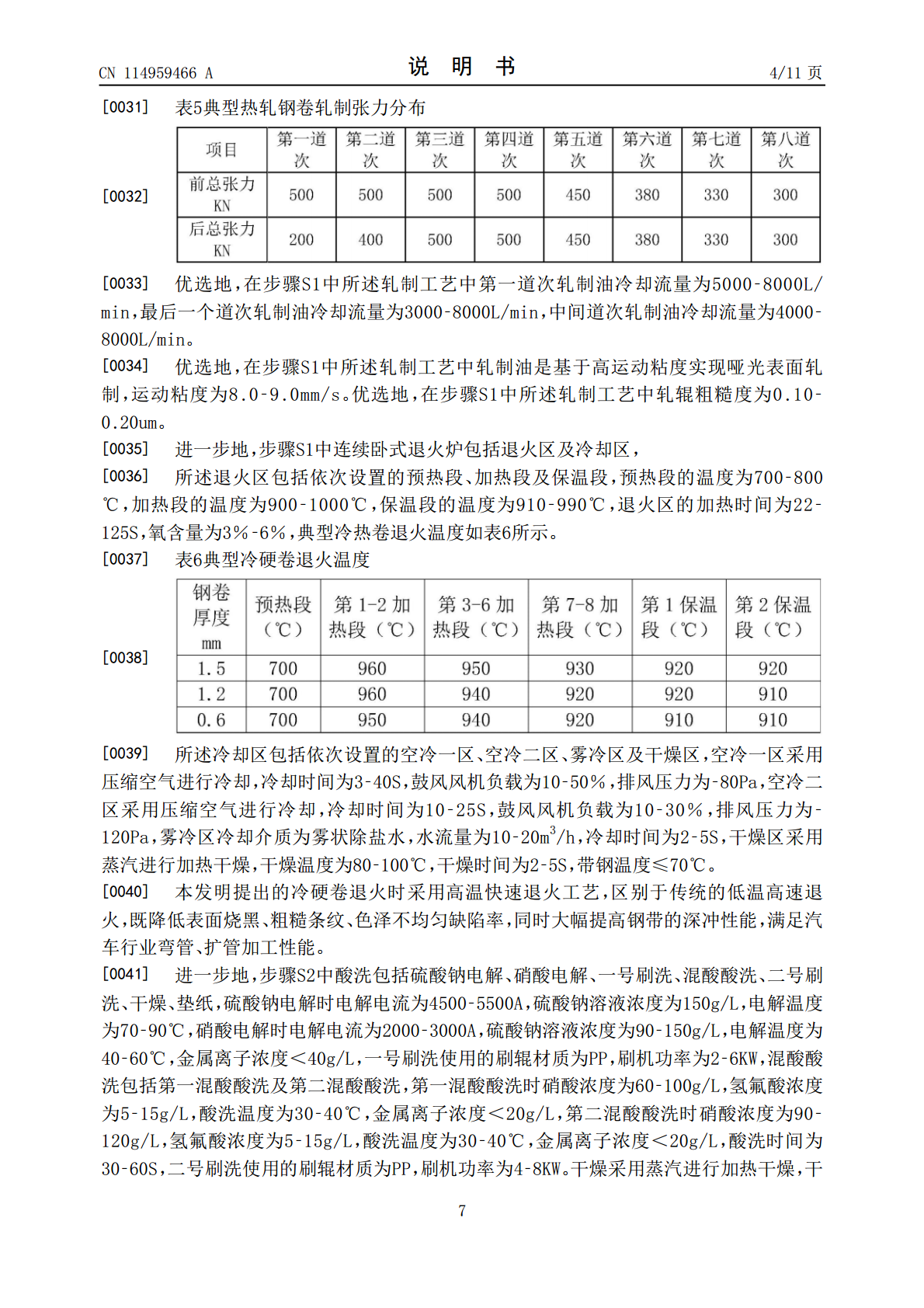

本发明涉及不锈钢轧制领域,具体是一种低铬铁素体不锈钢连续轧制的方法。一种低铬铁素体不锈钢连续轧制的方法,选择合适的钢卷,钢卷通过罩式炉退火工艺后,前一钢卷的尾部与后一钢卷的首部通过激光焊机焊接在一起,通过酸洗后,依次经由五个轧机轧制,五个轧机轧制过程总变形率为60%~80%,轧制速度为80~110m/min。本发明的有益效果是:轧制过程平稳、顺利,未发生断带事故,轧后成品性能与单轧机轧制的成品性能相当,符合内控标准。