一种型焦的制备方法.pdf

安双****文章

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种焦粉型焦及其制备方法.pdf

本发明公开了一种焦粉型焦及其制备方法,属于型焦制造领域。焦粉型焦,按质量百分比由以下物质组成:焦粉75~79%,碎焦10~14%,铝酸钙水泥6~8%,水性环氧树脂5~7%;型焦通过蒸养制成。制备方法为:(1)将焦粉、碎焦、铝酸钙水泥和水性环氧树脂按比例混合均匀,加入水混合均匀,压制成型,制得半成品;(2)将半成品放置2~3小时后送入蒸养釜内,加热升温到90~100℃,保持8~10小时后停止加热,停止加热2小时后出釜。本发明所制型焦具有良好的冷态、热态机械强度,破碎率低。冶炼过程中不溃散,不影响炉况顺行,不

一种型焦的制备方法.pdf

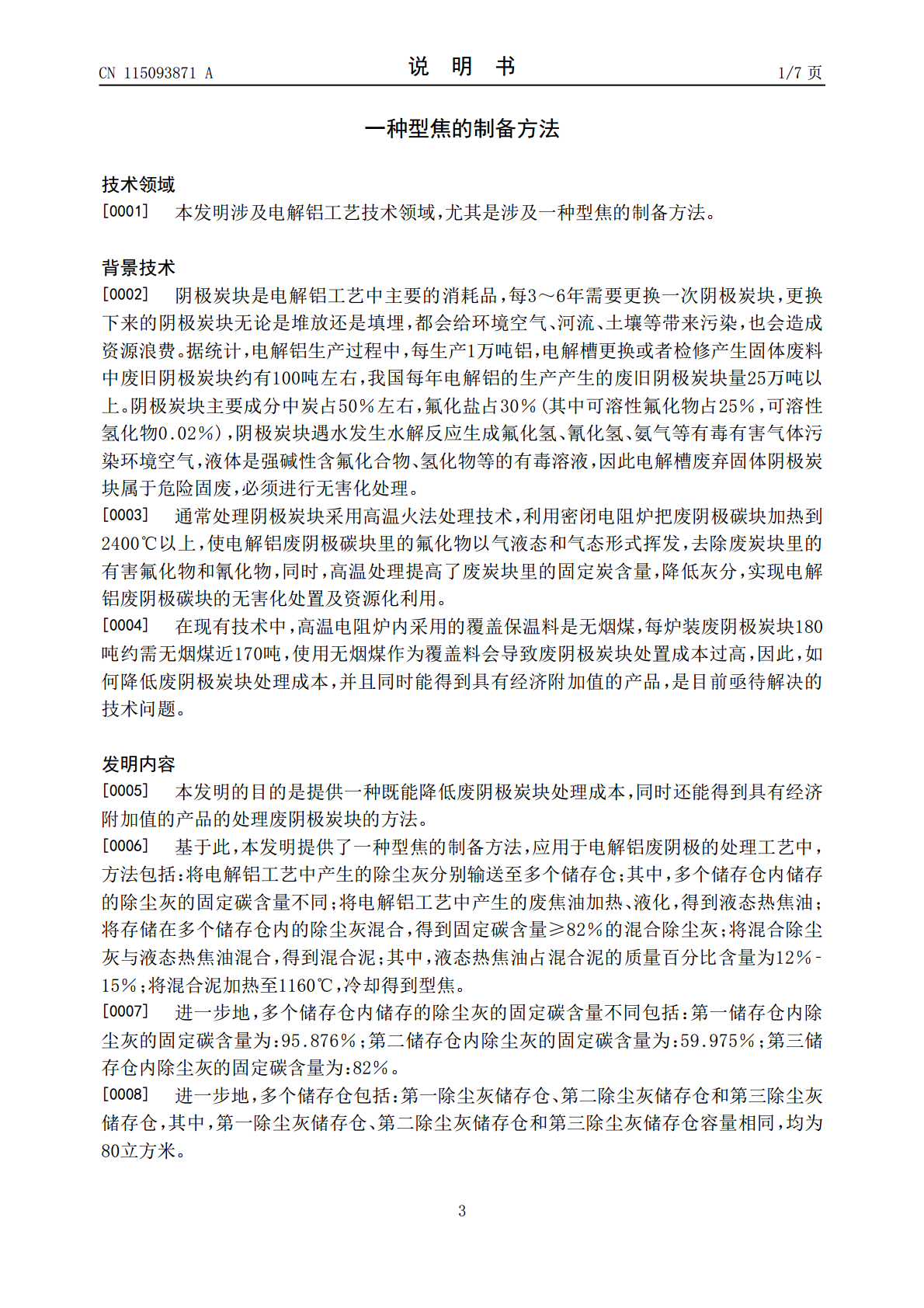

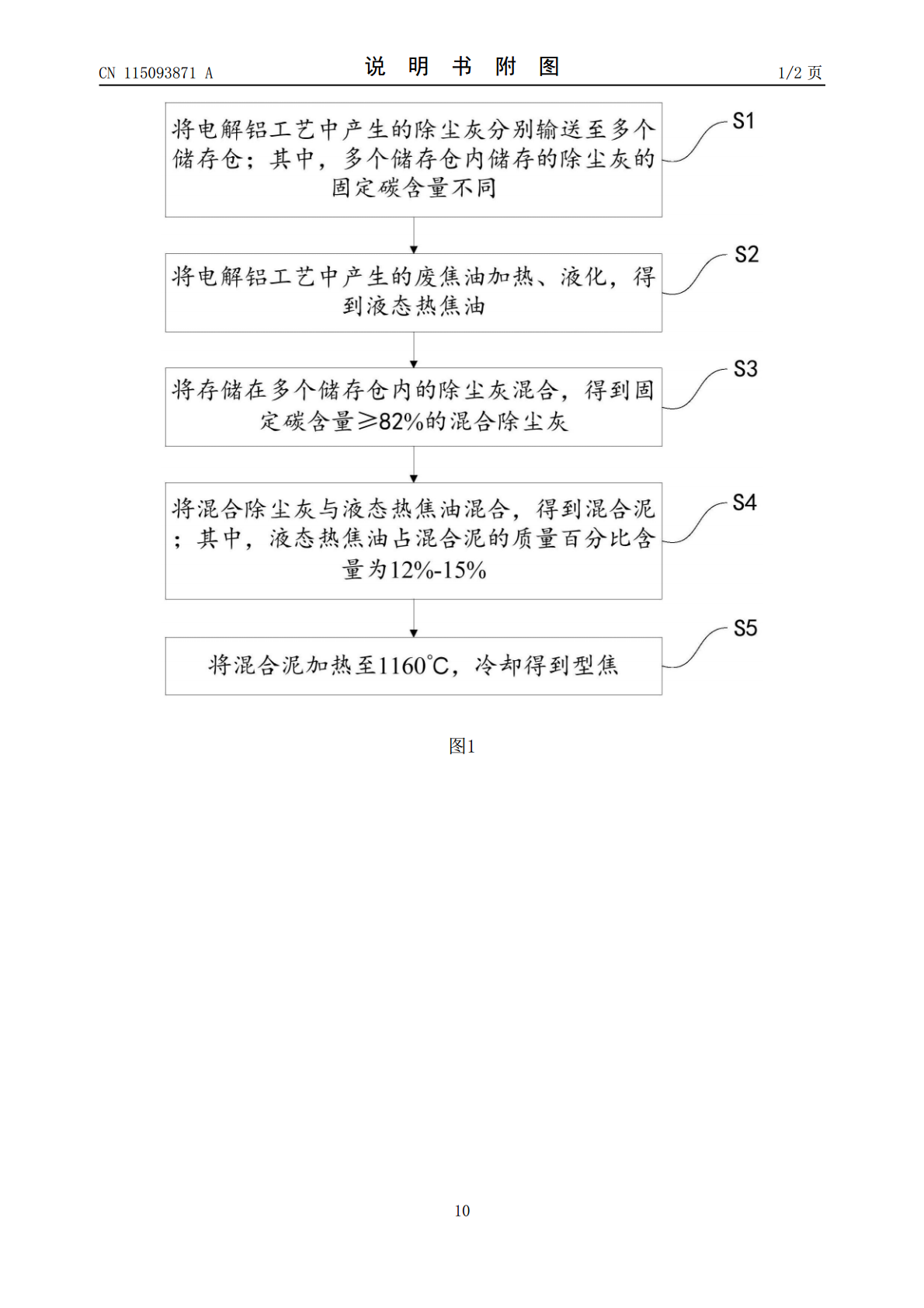

本发明提供了一种型焦的制备方法,包括:将电解铝工艺中产生的除尘灰分别输送至多个储存仓;将电解铝工艺中产生的废焦油加热、液化,得到液态热焦油;将混合除尘灰与液态热焦油充分混合,得到混合泥;将混合泥加热至1160℃,冷却得到型焦。本发明利用电解铝工艺中产生的除尘灰与废焦油通过搅拌、混捏、压块,在焙烧废阴极炭块时用作覆盖料、除尘灰与废焦油在高温炉内高温条件下发生化学冶金反应,最后生成型焦,既降低了废阴极炭块的处置成本,又解决了大量铝电解阳极除尘灰及废焦油危废无法处置的难题,还提高了覆盖料的产品附加值。解决了现有

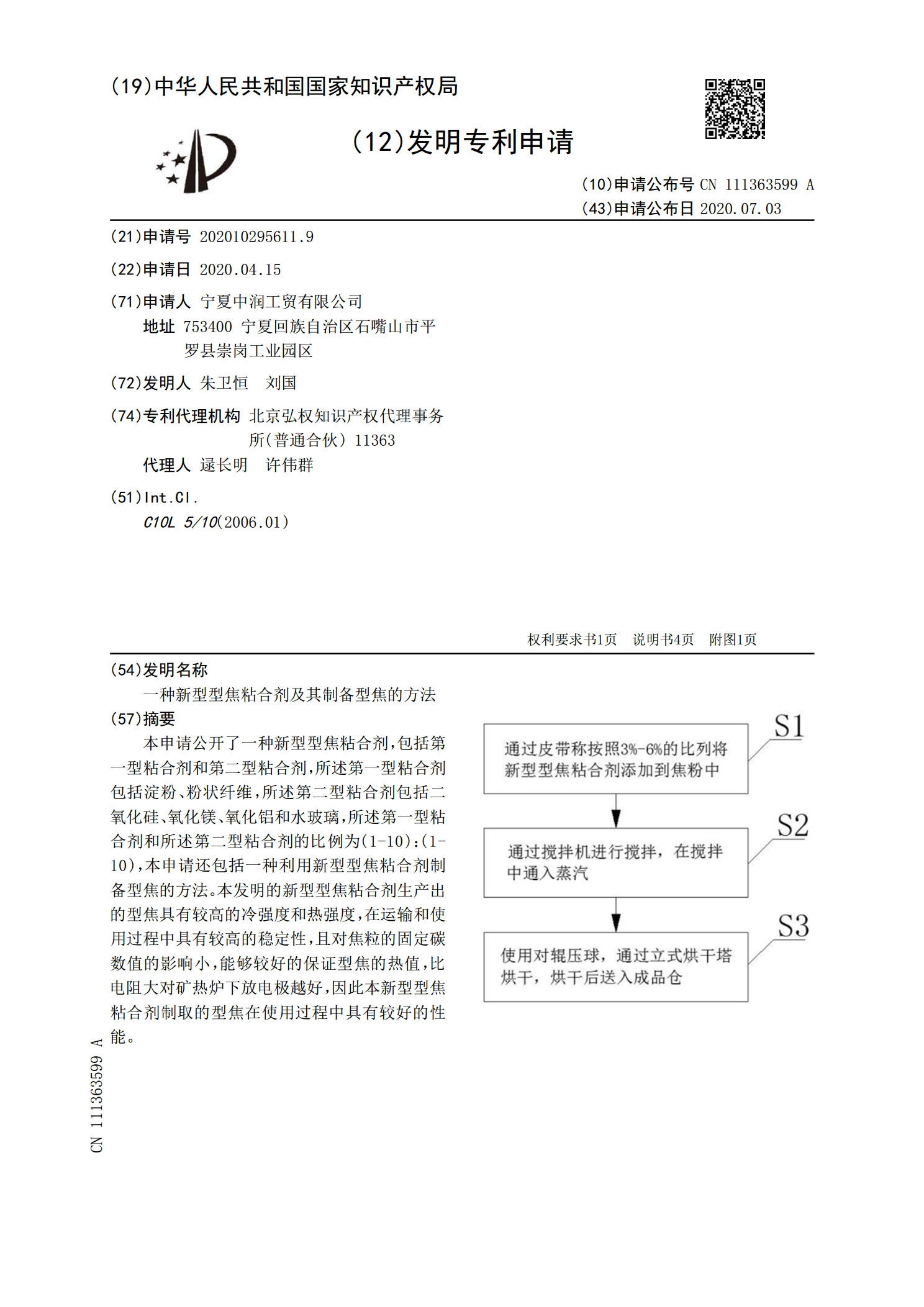

一种新型型焦粘合剂及其制备型焦的方法.pdf

本申请公开了一种新型型焦粘合剂,包括第一型粘合剂和第二型粘合剂,所述第一型粘合剂包括淀粉、粉状纤维,所述第二型粘合剂包括二氧化硅、氧化镁、氧化铝和水玻璃,所述第一型粘合剂和所述第二型粘合剂的比例为(1‑10):(1‑10),本申请还包括一种利用新型型焦粘合剂制备型焦的方法。本发明的新型型焦粘合剂生产出的型焦具有较高的冷强度和热强度,在运输和使用过程中具有较高的稳定性,且对焦粒的固定碳数值的影响小,能够较好的保证型焦的热值,比电阻大对矿热炉下放电极越好,因此本新型型焦粘合剂制取的型焦在使用过程中具有较好的性

一种型焦及其制备方法和应用.pdf

本发明涉及煤化工领域,具体涉及一种型焦及其制备方法和应用。所述型焦的制备方法包括:(1)将原料混合得到的配合煤进行压制得到型煤;以所述原料的总重量为基准,所述原料包含:焦粉15‑25wt%、肥煤60‑70wt%、无烟煤5‑15wt%;(2)在室温下将所述型煤放入炼焦炉中,以6‑10℃/h速率将炼焦炉从室温升温至1000‑1200℃,并在1000‑1200℃下干馏380‑480h,得到型焦。本发明得到的型焦内部裂纹极少,块度大、热强度高、且灰分低,使其具有广阔的应用前景。

一种型焦及其制备方法和应用.pdf

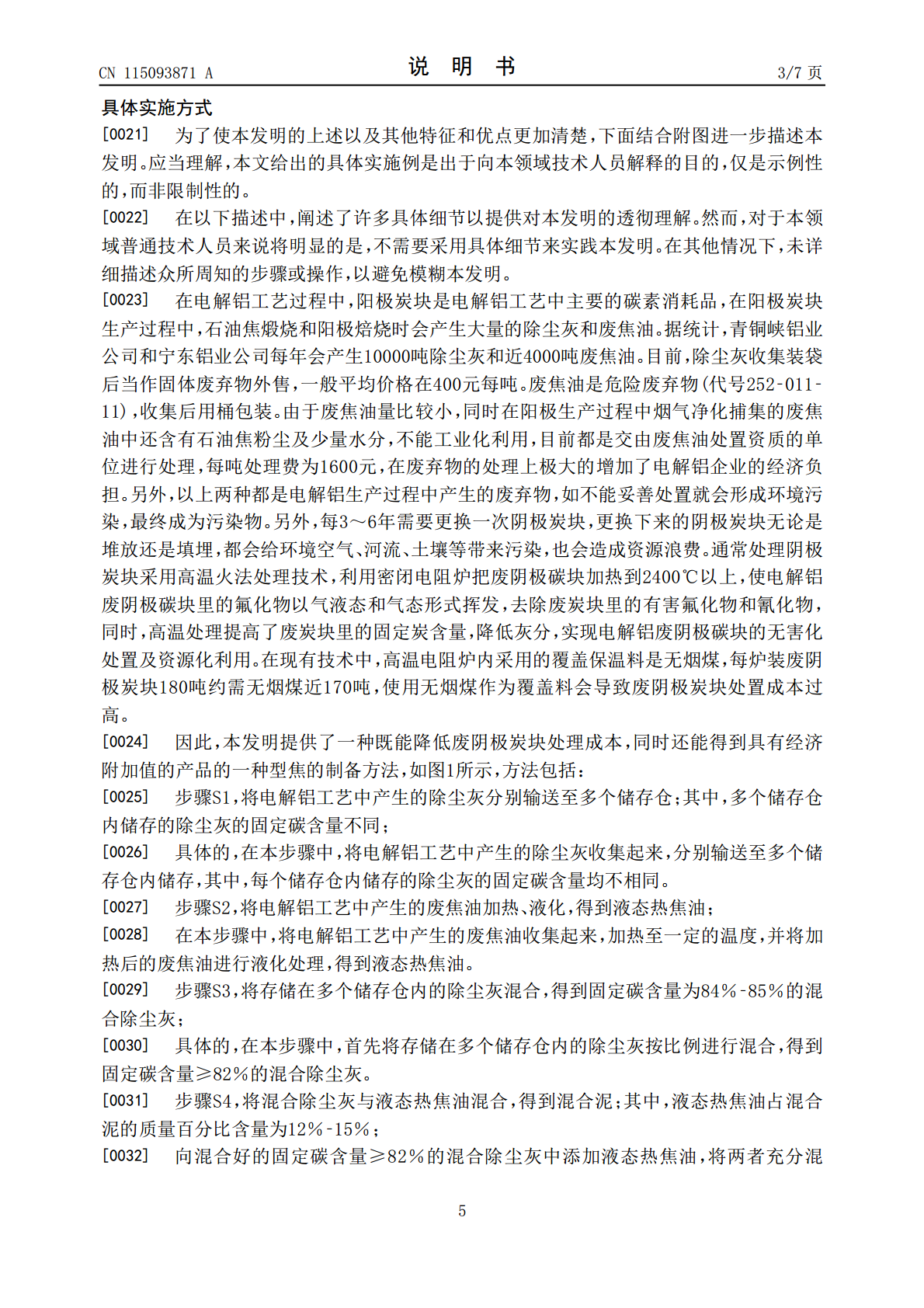

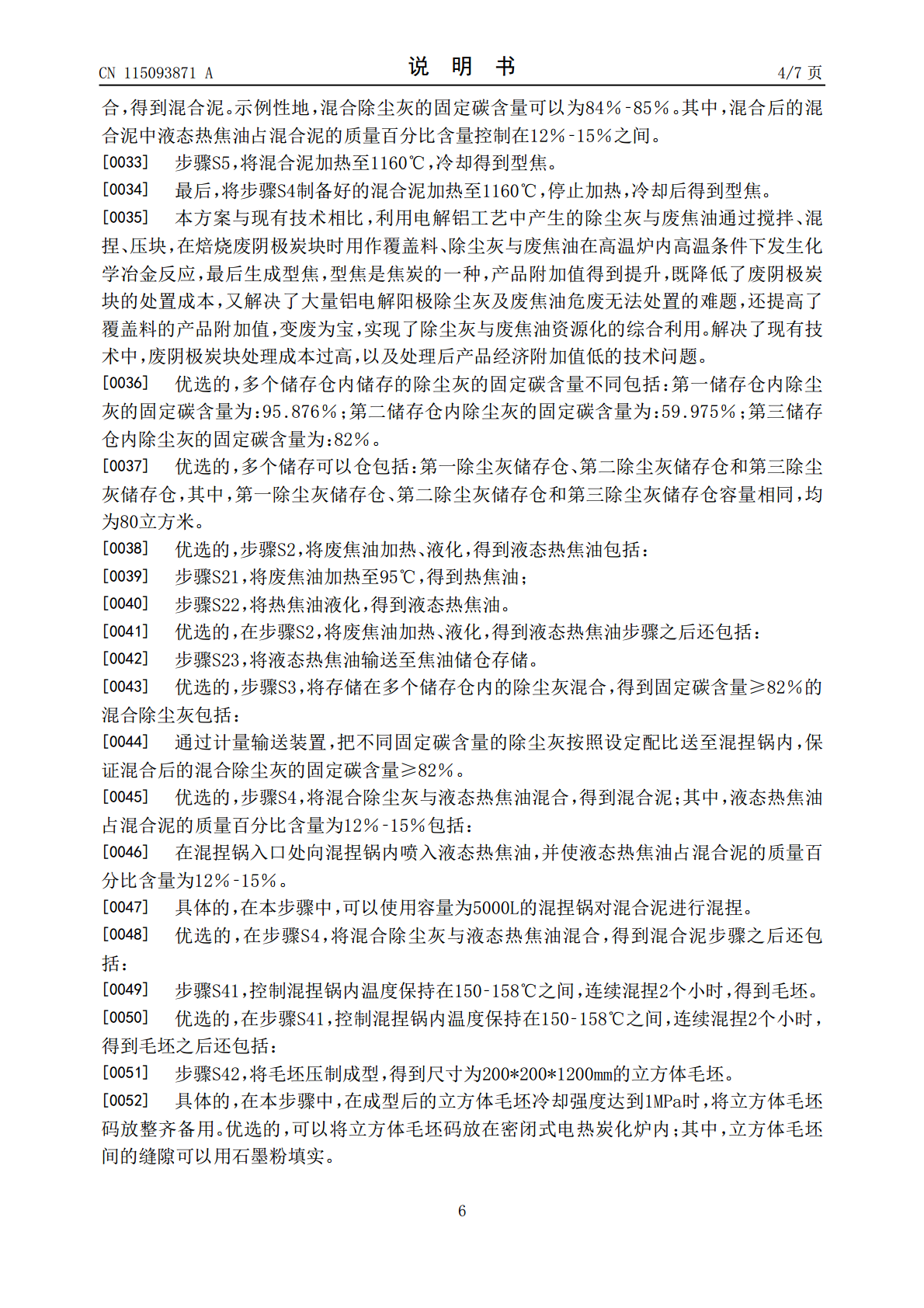

本发明涉及煤化工领域,具体涉及一种型焦及其制备方法和应用。所述型焦的制备方法包括:(1)将原料混合得到的配合煤进行压制得到型煤;以所述原料的总重量为基准,所述原料包含:焦粉15‑25wt%、肥煤60‑70wt%、瘦煤5‑15wt%;(2)在室温下将所述型煤放入炼焦炉中,以6‑10℃/h速率将炼焦炉从室温升温至1050‑1200℃,并在1050‑1200℃下干馏350‑400h,得到型焦。本发明得到的型焦内部裂纹极少,块度大、热强度高、且灰分低,使其具有广阔的应用前景。