一种硅芯切割方法.pdf

St****12

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种硅芯切割方法.pdf

本发明公开了一种硅芯切割方法,将多晶硅原料及杂质放入长晶炉内,长晶炉必须关闭并抽成真空后充入高纯氩气使之维持一定压力范围内,然后打开石墨加热器电源,加热至熔化温度以上,将多晶硅原料熔化,硅熔体的温度稳定之后,将籽晶慢慢浸入硅熔体中,由于籽晶与硅熔体场接触时的热应力,会使籽晶产生位错,这些位错必须利用缩颈生长使之消失掉,缩颈生长是将籽晶快速向上提升,使长出的籽晶的直径缩小到一定大小由于位错线与生长轴成一个交角,只要缩颈够长,位错便能长出晶体表面产生零位错的晶体。该硅芯切割方法,通过设置融接工艺,融接工艺解决

一种硅芯切割方法.pdf

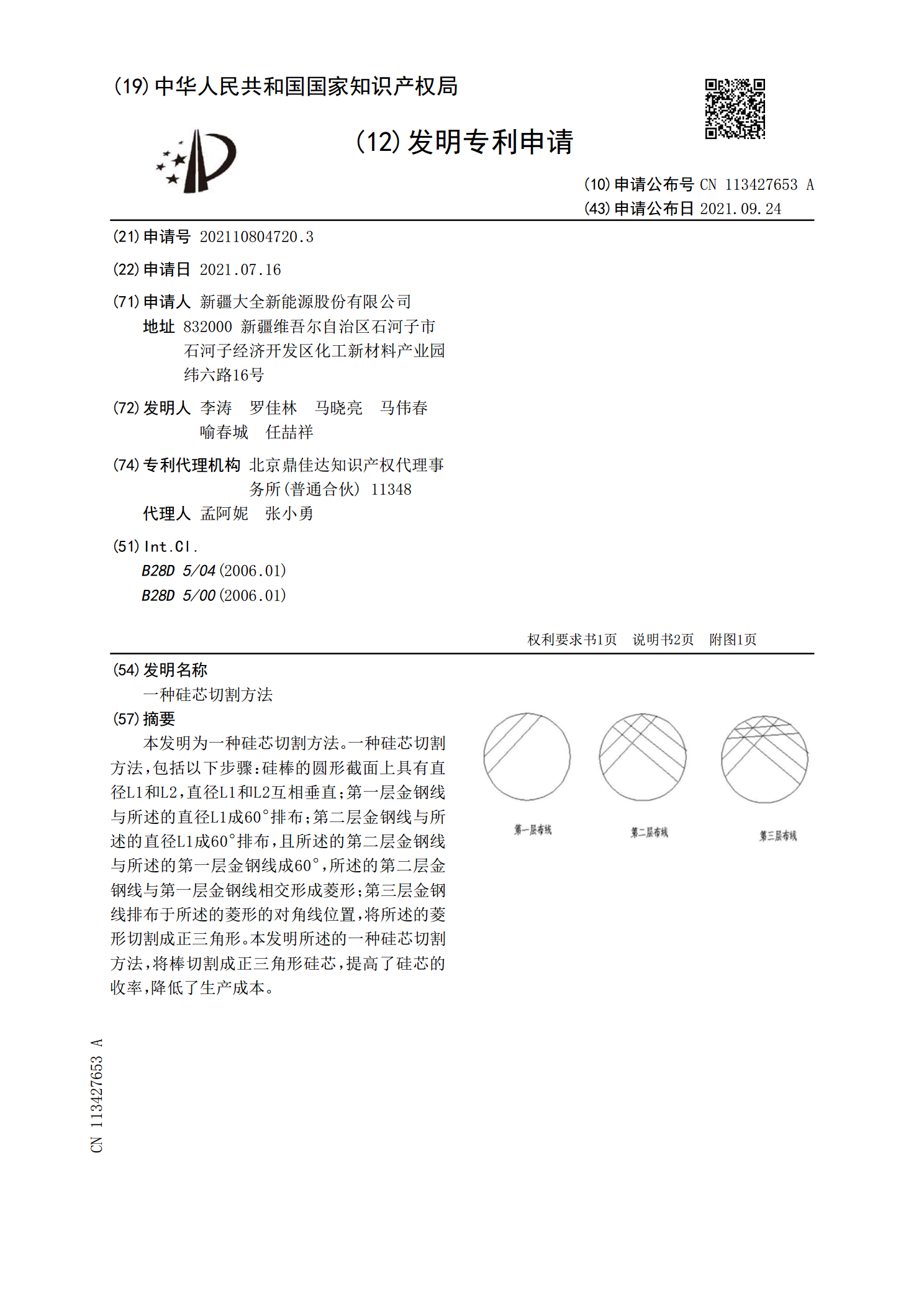

本发明为一种硅芯切割方法。一种硅芯切割方法,包括以下步骤:硅棒的圆形截面上具有直径L1和L2,直径L1和L2互相垂直;第一层金钢线与所述的直径L1成60°排布;第二层金钢线与所述的直径L1成60°排布,且所述的第二层金钢线与所述的第一层金钢线成60°,所述的第二层金钢线与第一层金钢线相交形成菱形;第三层金钢线排布于所述的菱形的对角线位置,将所述的菱形切割成正三角形。本发明所述的一种硅芯切割方法,将棒切割成正三角形硅芯,提高了硅芯的收率,降低了生产成本。

一种硅芯管切割装置.pdf

本发明涉及硅芯管加工技术领域,且公开了一种硅芯管切割装置,包括底座,所述底座的顶部固定安装有支撑架,所述底座的顶部开设有过料槽,所述支撑架的顶部固定安装有电机,所述底座的顶部固定安装有位于电机顶部的防护罩。该硅芯管切割装置,通过电机转动带动皮带转动,从而带动从动轮转动,从动轮转动带动连接轴转动,最终带动锯片转动,即可做好切割准备,然后将需要切割的硅芯管置于过料槽的上方,通过第一液压缸带动固定轴向前移动,从而带动调节轮向前移动,同时第二液压缸带动安装套向下移动,从而带动转轴向下移动,最终可带动锯片向下运动,

一种整体十字型硅芯切割方法.pdf

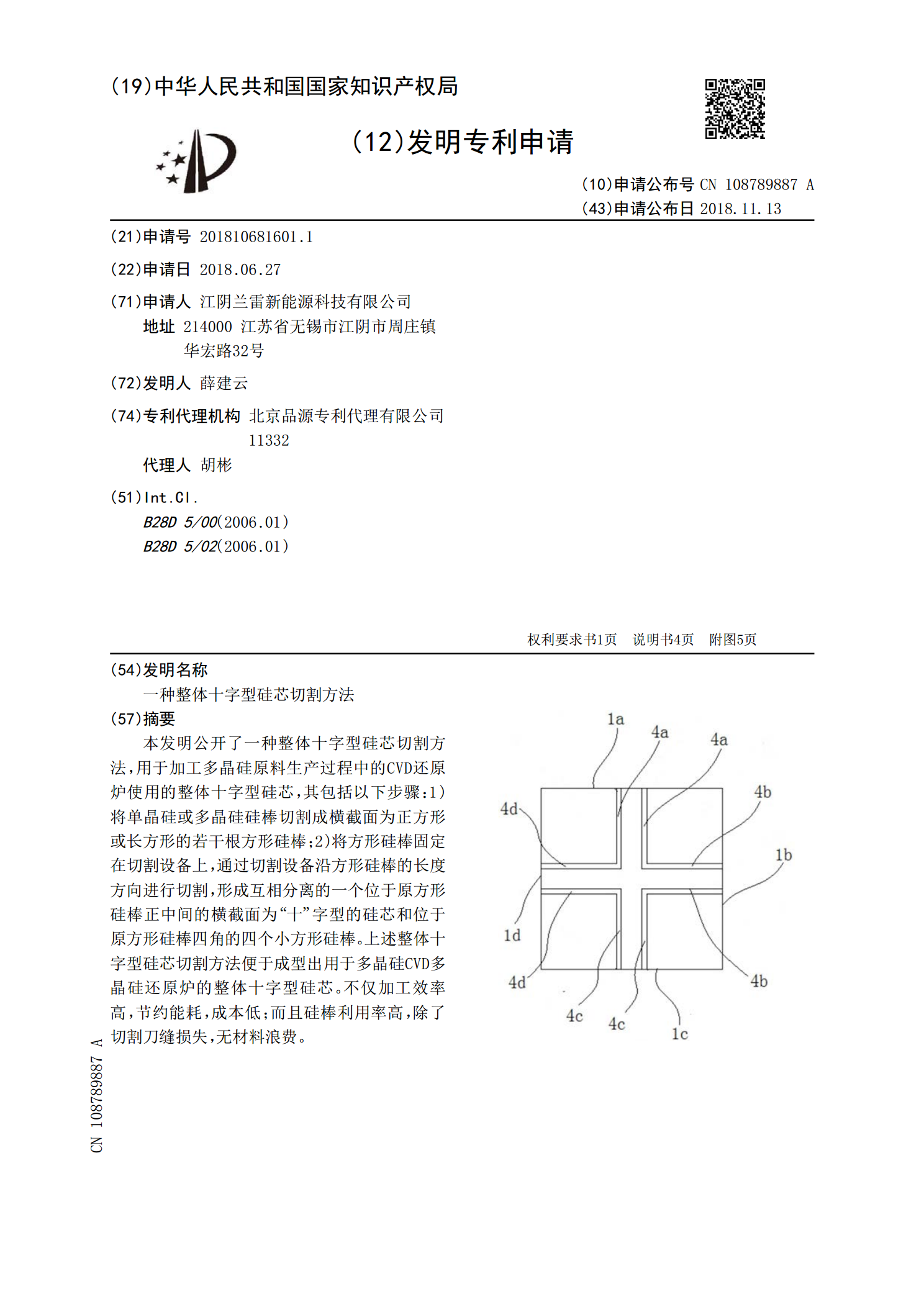

本发明公开了一种整体十字型硅芯切割方法,用于加工多晶硅原料生产过程中的CVD还原炉使用的整体十字型硅芯,其包括以下步骤:1)将单晶硅或多晶硅硅棒切割成横截面为正方形或长方形的若干根方形硅棒;2)将方形硅棒固定在切割设备上,通过切割设备沿方形硅棒的长度方向进行切割,形成互相分离的一个位于原方形硅棒正中间的横截面为“十”字型的硅芯和位于原方形硅棒四角的四个小方形硅棒。上述整体十字型硅芯切割方法便于成型出用于多晶硅CVD多晶硅还原炉的整体十字型硅芯。不仅加工效率高,节约能耗,成本低;而且硅棒利用率高,除了切割刀

晶体硅芯切割装置.pdf

一种晶体硅芯切割装置,涉及一种晶体硅芯柱体的加工设备,两套过渡机构形成绕线过渡轮(9)对硅棒(8)的前、后、左、右侧的合围结构;四个绕线轮(3)的其中两个轴座A(1)的另一侧设有电机(10)或外接动力机构,金刚砂线(5)环绕两个绕线轮(3)的线槽A(2)后卡在两个绕线过渡轮(9)线槽B(11)的上部,形成对硅棒(8)的左、右多个等距切割;本发明通过利用两根金刚砂线的往复行进对硅棒进行切割,实现了低成本对硅棒的切割,有效地克服了现有技术的无法快速切割方硅芯的弊端;本发明具有结构简单,所切割硅芯规范,成本低的