一种金属成型磨头及其制备方法.pdf

斌斌****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金属成型磨头及其制备方法.pdf

本发明涉及天线技术领域,公开了一种金属成型磨头及其制备方法,通过将对应比例备好的钨粉、镍粉、铜粉、铁粉、微粉以及高岭土分批送入高能球磨机、真空干燥箱、压铸机以及高温炉内进行混合、研磨、干燥、夯实和高温处理,以得到金属成型的磨头,且通过上述的工艺流程,使得该金属成型的磨头具有高硬度、高效率、高精度、高稳定性、良好的磨削性和使用寿命。

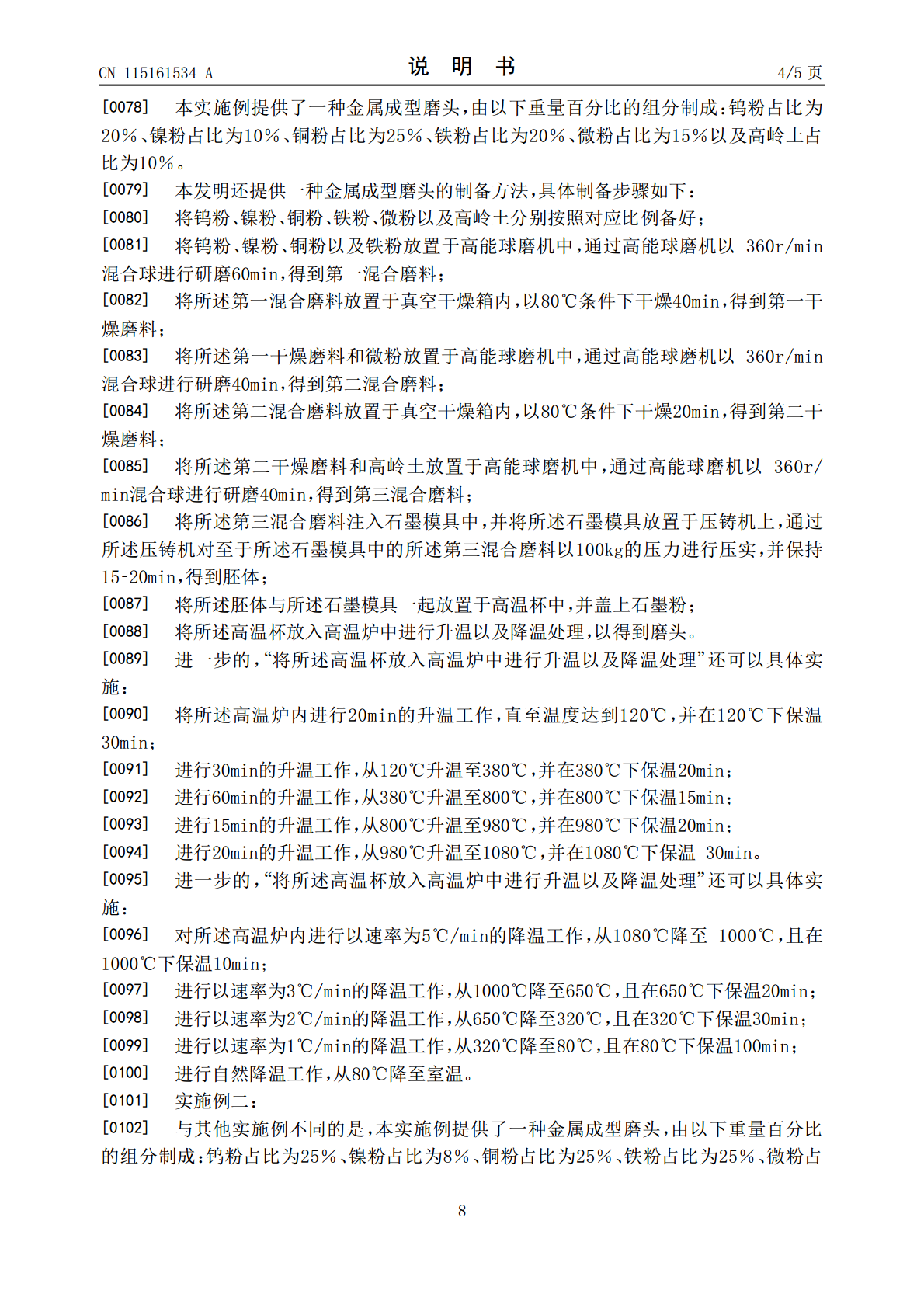

一种高性能复合材料磨头及其制备方法.pdf

本发明涉及砂轮磨头技术领域,具体为一种高性能复合材料磨头及其制备方法。本发明通过将以WC、Co、VC和Cr

一种加工狭窄槽系叶轮的方法、磨头及其制备方法.pdf

本发明提供一种加工狭窄槽系叶轮的方法、磨头及其制备方法。磨头为圆柱体,顶端为球面形状,侧壁上开有螺旋槽。制备方法包括:用料计算;配料称量;润湿与混料;磨头砂块压制;干燥;烧制环节;挑选检验合格的磨头砂块进入刀柄的粘结加工工序,粘接好刀柄,待粘胶固化稳定后进行采用激光修整加工并开槽,进行磨头的合格检验,从而完成磨头制备。利用磨头加工狭窄槽系叶轮的方法,包括:进行颤振稳定性分析,建立磨削系统的稳定性叶瓣图;确定稳定磨削的工艺参数选取范围;选取稳定磨削的工艺参数,安装磨头进行磨削加工。利用本发明的磨头有效地降低

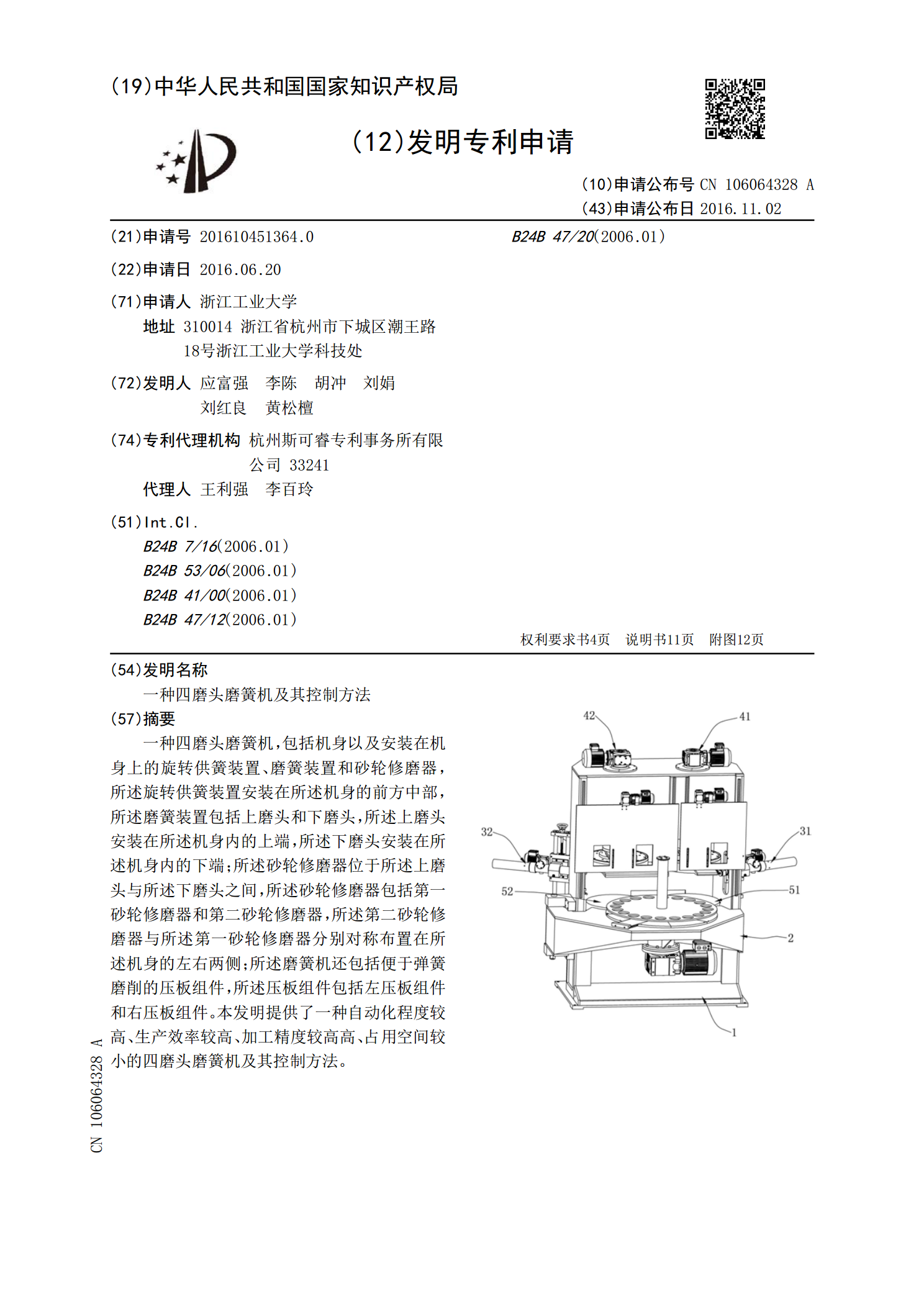

一种四磨头磨簧机及其控制方法.pdf

一种四磨头磨簧机,包括机身以及安装在机身上的旋转供簧装置、磨簧装置和砂轮修磨器,所述旋转供簧装置安装在所述机身的前方中部,所述磨簧装置包括上磨头和下磨头,所述上磨头安装在所述机身内的上端,所述下磨头安装在所述机身内的下端;所述砂轮修磨器位于所述上磨头与所述下磨头之间,所述砂轮修磨器包括第一砂轮修磨器和第二砂轮修磨器,所述第二砂轮修磨器与所述第一砂轮修磨器分别对称布置在所述机身的左右两侧;所述磨簧机还包括便于弹簧磨削的压板组件,所述压板组件包括左压板组件和右压板组件。本发明提供了一种自动化程度较高、生产效率

一种金属热轧成型减摩抗磨且抗氧化润滑剂及其制备方法与应用.pdf

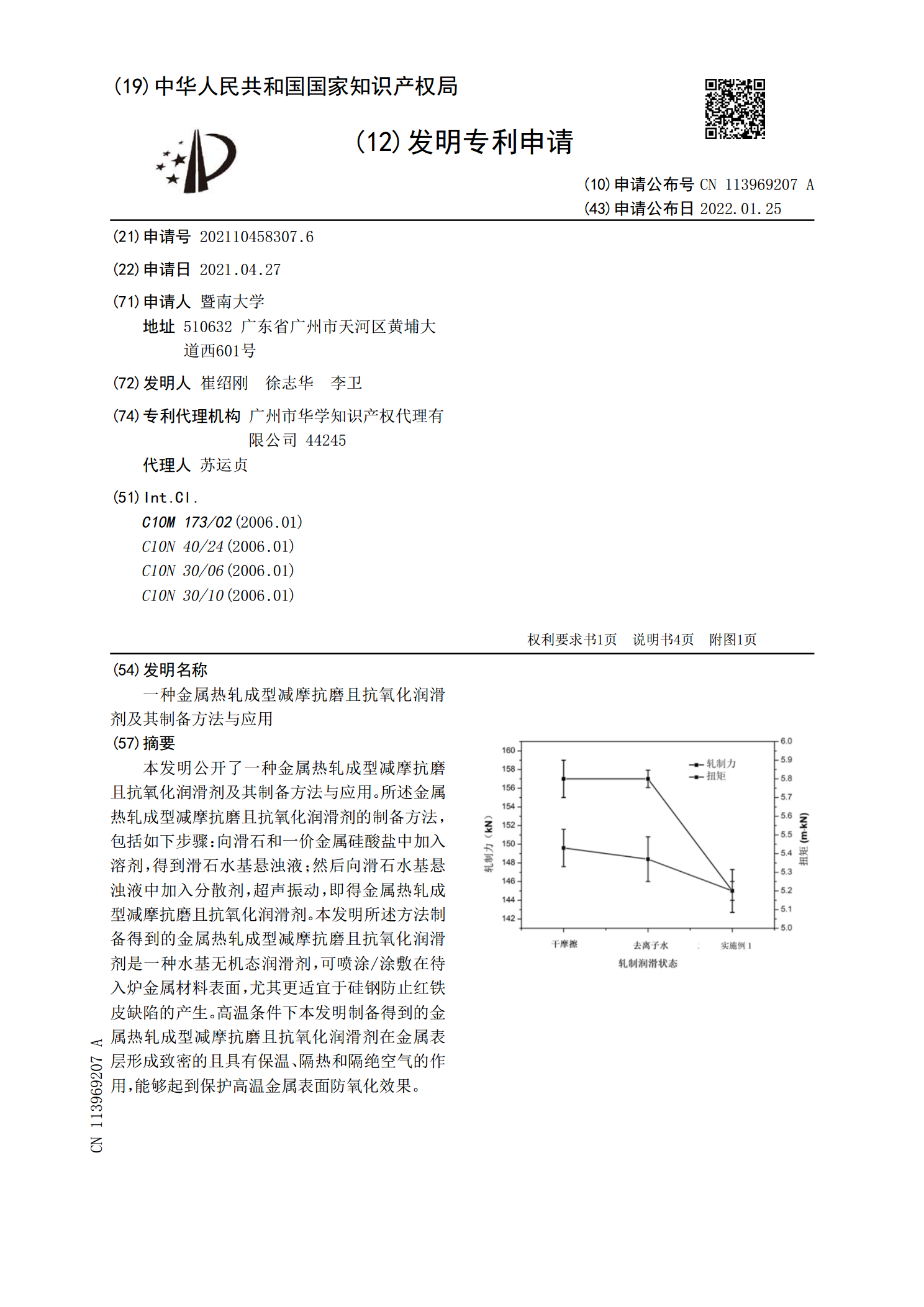

本发明公开了一种金属热轧成型减摩抗磨且抗氧化润滑剂及其制备方法与应用。所述金属热轧成型减摩抗磨且抗氧化润滑剂的制备方法,包括如下步骤:向滑石和一价金属硅酸盐中加入溶剂,得到滑石水基悬浊液;然后向滑石水基悬浊液中加入分散剂,超声振动,即得金属热轧成型减摩抗磨且抗氧化润滑剂。本发明所述方法制备得到的金属热轧成型减摩抗磨且抗氧化润滑剂是一种水基无机态润滑剂,可喷涂/涂敷在待入炉金属材料表面,尤其更适宜于硅钢防止红铁皮缺陷的产生。高温条件下本发明制备得到的金属热轧成型减摩抗磨且抗氧化润滑剂在金属表层形成致密的且具