一种镁铝尖晶石成型坩埚及其制造方法.pdf

阳炎****找我

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种镁铝尖晶石成型坩埚及其制造方法.pdf

本发明涉及钕铁硼永磁材料技术领域,具体涉及钕铁硼熔炼技术领域,公开了一种镁铝尖晶石成型坩埚及其制造方法;是由坩埚胚经筑炉、烘烤和烧结而制成;所述坩埚胚是由筑炉料与硼酸溶液搅拌均匀后基于坩埚型芯成型;所述筑炉料由粘合剂和高强耐火材料均匀混合后制成;筑炉料经烧结后,氧化镧粉与镁铝尖晶石砂/粉反应,在镁铝尖晶石成型坩埚内表面生成置换反应防护层;硼酸溶液为质量百分比浓度为5‑7%的硼酸溶液;硼酸溶液质量为筑炉料质量的5‑7%。该镁铝尖晶石成型坩埚能够避免永磁材料在熔炼中与坩埚发生置换反应,且具有强度高、使用寿命长

一种高温合金用镁铝尖晶石坩埚及其制备方法.pdf

本发明涉及耐火材料技术领域,具体涉及一种高温合金用镁铝尖晶石坩埚及其制备方法,坩埚原料包括镁铝尖晶石、SiC、石墨、抗氧化剂和结合剂,其中镁铝尖晶石包括镁铝尖晶石颗粒和镁铝尖晶石粉末,SiC包括SiC颗粒和SiC粉末;方法包括:将各原料按重量比例投入搅拌机中,搅拌得到泥料;将搅拌好的泥料装入密封容器中困料;将困好的泥料装入橡胶模具中,并将橡胶模具放入等静压压机中,经压力成型,得到半成品;将成型后的半成品放入烘干窑中烘干;将烘干后的半成品装入烧成窑,烧成制得成品坩埚。本发明坩埚具备高抗热震和高耐侵蚀性能,在

一种等静压成型的刚玉尖晶石坩埚及其制备方法.pdf

本发明公开了一种主要用于航空、军工等精密铸造企业高、中频真空感应炉的刚玉尖晶石坩埚,其是由如下重量份数的原料制备而成:刚玉60~70份、尖晶石25~35份、活性氧化铝3~8份、塑化剂2~6份、结合剂2~5份,本发明还公开了该坩埚的一种制备方法;本发明具有耐高温、化学稳定性好,不污染钢液、耐急冷急热性好,热膨胀率小,不怕熔渣、熔液的侵蚀等优点。经试用,本发明制备的坩埚在高、中频真空感应炉中的平均使用寿命大大高于其他材质的坩埚,到达近200炉,改变了国内高品质坩埚需要从国外高价进口的现状,大幅度的降低了精密铸

高性能镁铝铬复合尖晶石砖及其制造方法.pdf

本发明涉及一种RH精炼炉浸渍管与有色冶炼炉用高性能镁铝铬复合尖晶石砖。其特征在于由如下原料、配比组成:低铬电熔镁铬砂(Cr2O3,6~8%,MgO≥78%),14.0~20.0份;高纯度电熔镁砂,71.6~82.0份;纳米级Cr2O3粉体,2.0~4.4份;uf-Al2O3微粉,2.0~4.0份;结合剂2~4份。经混炼、成型、干燥、烧成等工序。本发明原料配比所制的镁铝铬复合尖晶石砖,具有易烧结、晶体致密,低气孔(气孔率≤10%),高耐压强度(耐压强度≥100MPa),高热震稳定性(1100℃水冷≥18次)

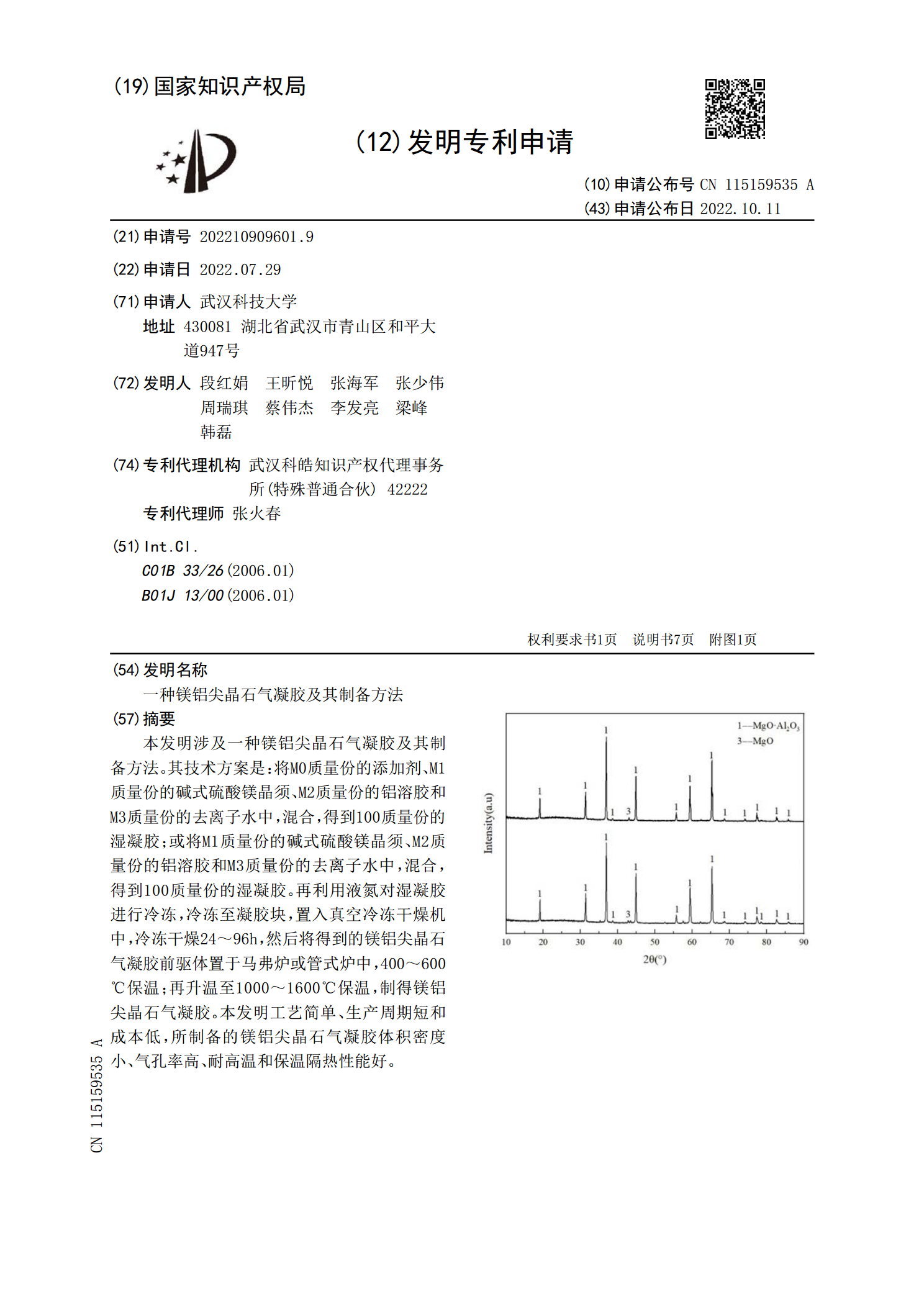

一种镁铝尖晶石气凝胶及其制备方法.pdf

本发明涉及一种镁铝尖晶石气凝胶及其制备方法。其技术方案是:将M0质量份的添加剂、M1质量份的碱式硫酸镁晶须、M2质量份的铝溶胶和M3质量份的去离子水中,混合,得到100质量份的湿凝胶;或将M1质量份的碱式硫酸镁晶须、M2质量份的铝溶胶和M3质量份的去离子水中,混合,得到100质量份的湿凝胶。再利用液氮对湿凝胶进行冷冻,冷冻至凝胶块,置入真空冷冻干燥机中,冷冻干燥24~96h,然后将得到的镁铝尖晶石气凝胶前驱体置于马弗炉或管式炉中,400~600℃保温;再升温至1000~1600℃保温,制得镁铝尖晶石气凝胶