一种含铝冷镦钢的冶炼脱氧工艺.pdf

努力****绮亦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种含铝冷镦钢的冶炼脱氧工艺.pdf

本发明属于冷镦钢技术领域,具体涉及一种含铝冷镦钢的冶炼脱氧工艺。冷镦钢的主要化学成分范围按重量百分数计为C:0.12~0.50%,Si:≤0.30%,Mn:0.30~0.90%,Al:0.020~0.060%,P、S:≤0.035%,Cr、Ni、Cu≤0.20%,其余为铁和不可避免的杂质。含铝冷镦钢的冶炼工艺流程为:转炉初炼—氩站处理—钢坯连铸。通过优化冶炼脱氧工艺,采用硅铝钙代替铝脱氧有效降低了脱氧成本,取消了LF或RH精炼工序简化了冶炼工艺流程,取消了转炉炉后添加化渣剂,显著降低了含铝冷镦钢的冶炼成本

一种含铝冷镦钢冶炼工艺.pdf

本发明公开了一种含铝冷镦钢冶炼工艺,包括高炉铁水、转炉、精炼、连铸;铁水要求:P≤0.10%、0.30%≤Si≤0.50%、S≤0.030%;转炉精炼要求:石灰:CaO≥85%,活性度≥280;萤石中SiO2≤6%;转炉出钢过程中采用低Si预熔渣或精炼剂代替部分石灰和萤石,快速造渣,精炼炉脱氧剂采用电石+铝粒搅拌后进行渣面脱氧,禁止使用含Si材料;连铸时,在中包冲击区及各流之间采用加纯Ca线,使中包内因二次氧化生成的Al2O3与Ca反应生成低熔点的钙铝酸盐得以上浮去除。采用该工艺能降低钢中Si含量,同时提

一种低碳含铝冷镦钢冶炼工艺.pdf

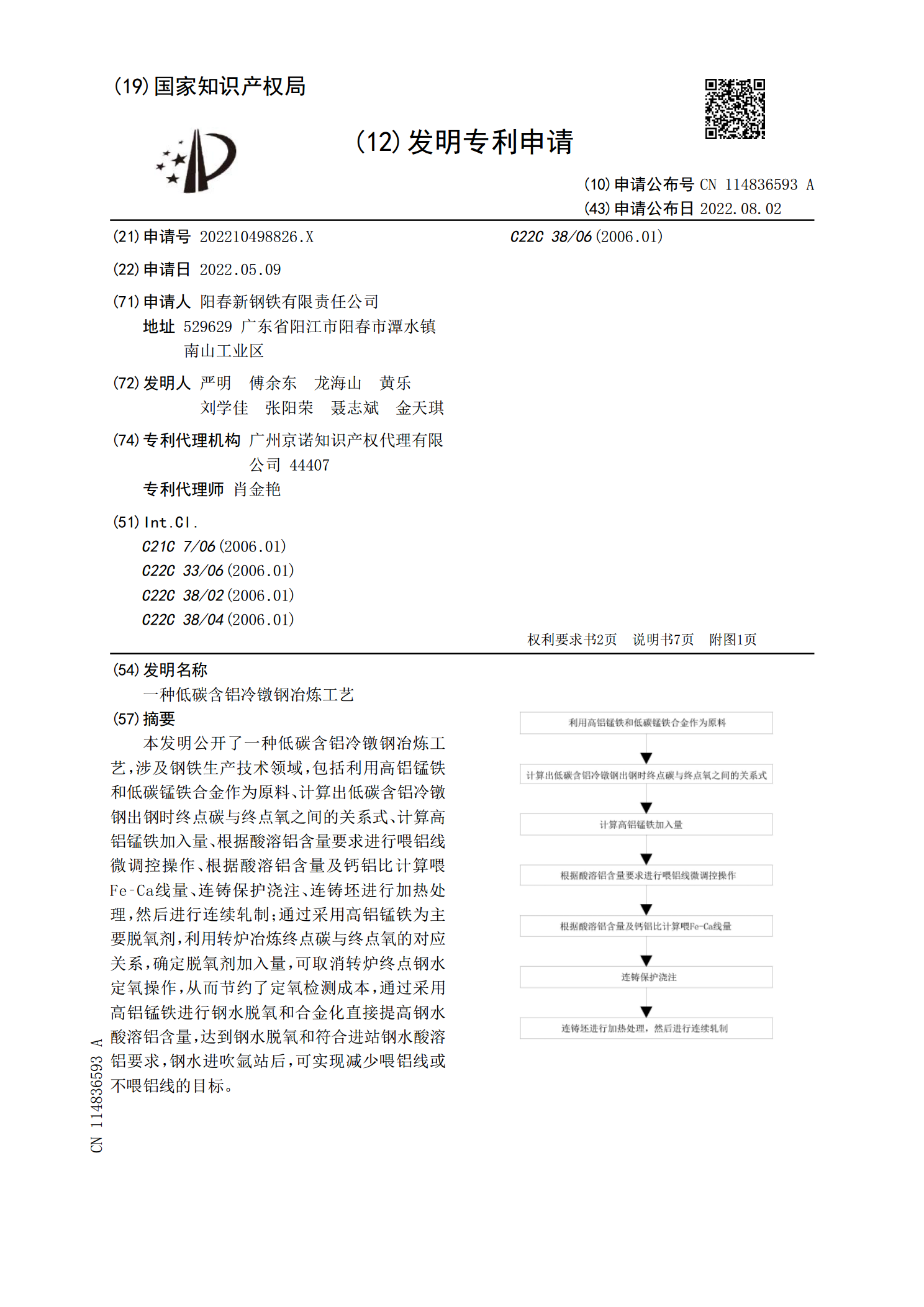

本发明公开了一种低碳含铝冷镦钢冶炼工艺,涉及钢铁生产技术领域,包括利用高铝锰铁和低碳锰铁合金作为原料、计算出低碳含铝冷镦钢出钢时终点碳与终点氧之间的关系式、计算高铝锰铁加入量、根据酸溶铝含量要求进行喂铝线微调控操作、根据酸溶铝含量及钙铝比计算喂Fe‑Ca线量、连铸保护浇注、连铸坯进行加热处理,然后进行连续轧制;通过采用高铝锰铁为主要脱氧剂,利用转炉冶炼终点碳与终点氧的对应关系,确定脱氧剂加入量,可取消转炉终点钢水定氧操作,从而节约了定氧检测成本,通过采用高铝锰铁进行钢水脱氧和合金化直接提高钢水酸溶铝含量,

冷镦钢炼钢的脱氧工艺.pdf

本发明公开了冷镦钢炼钢的脱氧工艺,成分含量是:C,0.17-0.22%、Mn,0.7-0.9%、P,0.023%、S,0.01%、Si小于0.1%;工艺流程:铁水→转炉→吹氩站→LF精炼炉→方坯连铸→铸坯检查→高线轧制,按100吨计算,铁水冶炼前进行KR脱硫,降低钢水元素硫含量,转炉放钢过程中,采用渣洗工艺,加入石灰300kg,精炼渣200kg,LF精炼工艺加入石灰700公斤,精炼渣300公斤,萤石100公斤,连铸采用全程保护浇铸。转炉工艺的脱氧方法:出钢到1/4时,把脱氧剂加入到钢包中,脱氧剂是铝铁,采

一种电石脱氧冶炼含铝钢工艺.pdf

本发明属于冶金领域的一种炼钢工艺,是一种不需要全程用铝脱氧的电石脱氧冶炼含铝钢工艺,通过转炉出钢脱氧制度和造渣制度的优化,转炉炉后喂铝线调节钢水中铝,LF炉电石加铝丝脱氧造渣并配合LF炉喂铝线微调钢水中铝的生产工艺,利用电石和铝线的特点,充分把冶炼过程扩散脱氧与沉淀脱氧合理结合,该工艺转炉出钢脱氧稳定,LF炉造渣脱硫效果明显,铸坯质量良好,钢板探伤合格率稳定,使生产含铝钢的吨钢铝耗降低了0.80kg左右,大大提高生产含铝钢的经济效益。